當(dāng)構(gòu)件的某一點(diǎn)受到足夠大的擾動(dòng)應(yīng)力時(shí),經(jīng)過足夠次數(shù)的循環(huán)后就會(huì)形成裂紋,這種現(xiàn)象稱為疲勞。疲勞斷裂是工程結(jié)構(gòu)和構(gòu)件失效的主要原因。目前的應(yīng)用和研究中,疲勞測試方法主要有四類:

1、名義應(yīng)力應(yīng)變法;

2、局部應(yīng)力應(yīng)變法;

3、能量法;

4.斷裂力學(xué)方法。

本文簡要介紹了這四種方法及其應(yīng)用。

1、名義應(yīng)力法

名義應(yīng)力法是對(duì)標(biāo)準(zhǔn)構(gòu)件進(jìn)行額定應(yīng)力試驗(yàn)的方法,根據(jù)最大循環(huán)應(yīng)力與屈服應(yīng)力的關(guān)系分為應(yīng)力疲勞和應(yīng)變疲勞。

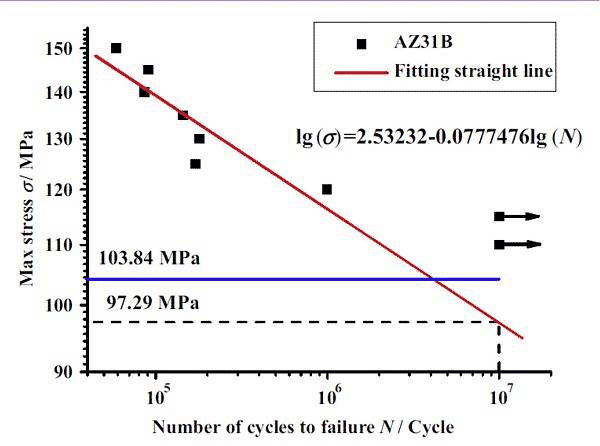

首先引入應(yīng)力疲勞,如果最大循環(huán)應(yīng)力Smax小于屈服應(yīng)力Sy,則定義為應(yīng)力疲勞。由于經(jīng)應(yīng)力疲勞試驗(yàn),材料壽命達(dá)104次以上,因此應(yīng)力疲勞又稱為高周疲勞。根據(jù)應(yīng)力疲勞理論,金屬材料的應(yīng)力S與失效循環(huán)次數(shù)N呈非線性分布。可用冪函數(shù):取對(duì)數(shù): ,或用指數(shù):取對(duì)數(shù)來表示,這種方法稱為SN法。實(shí)際測試中使用SN曲線或p(存活率)-SN曲線對(duì)結(jié)果進(jìn)行分析。

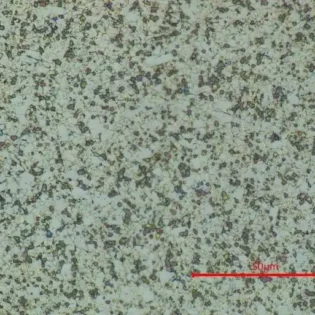

材料疲勞SN曲線一般采用應(yīng)力疲勞。如圖1和圖2所示,采用提升法測試AZ31B鎂合金的疲勞極限(應(yīng)力比為0.1,疲勞壽命對(duì)應(yīng)疲勞載荷為107)。圖中AZ31B鎂合金試樣的疲勞極限為97.29 MPa。

圖1 AZ31B鎂合金疲勞試驗(yàn)

圖2 AZ31B鎂合金疲勞試驗(yàn)SN曲線

應(yīng)變疲勞適用于高負(fù)載、低設(shè)計(jì)壽命部件的測試。定義為:如果最大循環(huán)應(yīng)力Smax大于屈服應(yīng)力Sy,則為應(yīng)變疲勞。應(yīng)力疲勞試驗(yàn)用于研究部件在高負(fù)載和低頻下的情況。例如,壓力容器在使用壽命期間,總循環(huán)次數(shù)為104次左右,因此采用應(yīng)變作為疲勞性能參數(shù)描述。應(yīng)力疲勞也稱為低周疲勞。

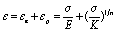

學(xué)者們基于應(yīng)變疲勞研究提出了以下理論,材料的應(yīng)力應(yīng)變(Remberg-Osgood彈塑性應(yīng)力-應(yīng)變)關(guān)系:

式中,εe為彈性應(yīng)變幅,εp為塑性應(yīng)變幅。

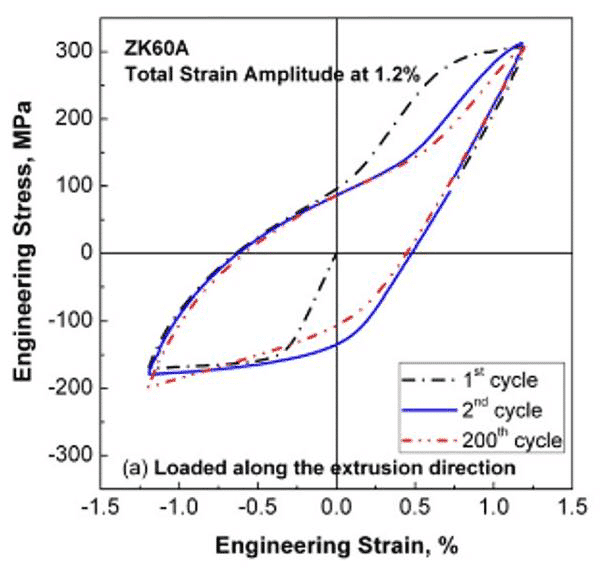

在等幅對(duì)稱應(yīng)變?cè)囼?yàn)中,由于材料發(fā)生塑性變形,當(dāng)應(yīng)變減小時(shí),應(yīng)力不能按原來的路徑減小,應(yīng)力-應(yīng)變曲線呈環(huán)形。這條曲線稱為磁滯回線。隨著循環(huán)次數(shù)的增加,同應(yīng)變幅應(yīng)力會(huì)增大或減小。這種應(yīng)力對(duì)應(yīng)于變化的響應(yīng)稱為循環(huán)硬化或循環(huán)軟化。循環(huán)足夠幾個(gè)循環(huán),有些材料會(huì)形成穩(wěn)定的磁滯回線。

在應(yīng)變疲勞中,應(yīng)力-應(yīng)變曲線用于描述材料的循環(huán)硬化或循環(huán)軟化趨勢。對(duì)于具有對(duì)稱磁滯回線曲線的材料,稱為 Massing 材料。

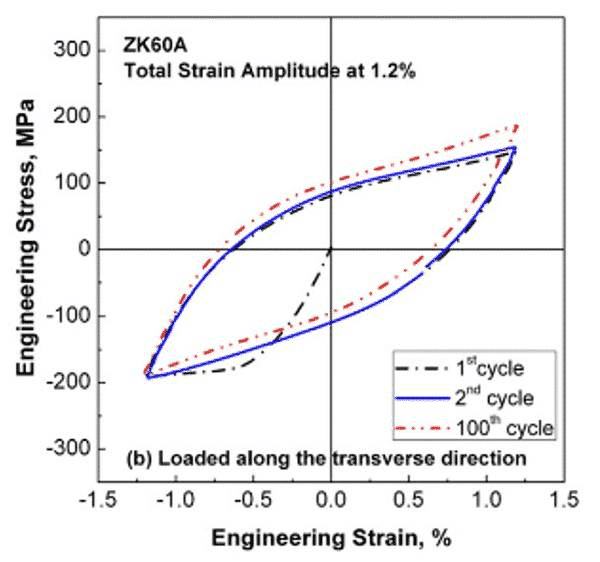

下圖為ZK60鎂合金在軋制方向和橫向加載時(shí)的σ-ε曲線。在橫向上,循環(huán)硬化現(xiàn)象明顯。

圖3 ZK60A鎂合金軋制載荷沿σ-ε曲線

圖4 ZK60A鎂合金載荷沿橫向σ-ε曲線

2. 局部應(yīng)力應(yīng)變法

對(duì)于缺口試樣和應(yīng)力集中部件,采用局部應(yīng)力應(yīng)變分析。目前的研究表明,構(gòu)件的疲勞壽命是局部最大應(yīng)變和應(yīng)力,并提出了應(yīng)力集中因子的概念。適用于計(jì)算材料裂紋形成的壽命和預(yù)測構(gòu)件的殘余疲勞壽命。

局部應(yīng)力法提出的理論有Neuber公式(應(yīng)力集中公式)

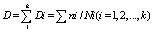

明納理論(疲勞累積損傷理論):構(gòu)件在恒定應(yīng)力S下的疲勞壽命為N,則經(jīng)過n次循環(huán)的損傷為:

如果在 k 個(gè)恒定應(yīng)力 Si 下進(jìn)行 ni 個(gè)循環(huán),則總損傷可定義為:

損壞標(biāo)準(zhǔn)是:

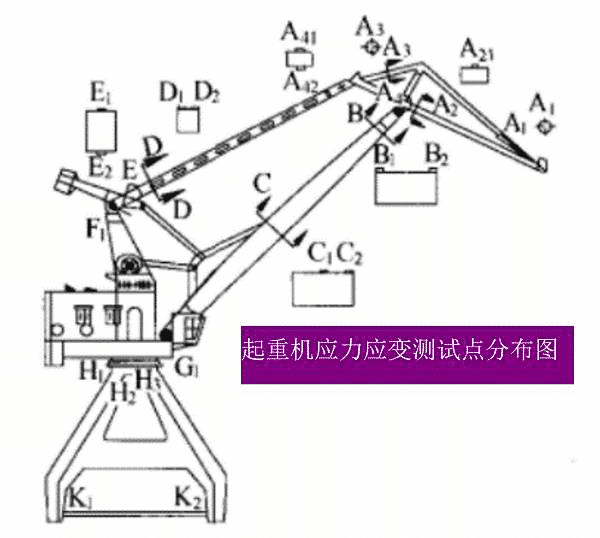

局部應(yīng)力法的應(yīng)用如圖5和圖6所示。

圖 5. 缺口試樣的疲勞壽命預(yù)測

圖6 起重機(jī)疲勞壽命預(yù)測(起重機(jī)應(yīng)力應(yīng)變測試點(diǎn)分布圖)

應(yīng)力集中點(diǎn)疲勞壽命按下式計(jì)算:

式中:Sf——等效應(yīng)力光滑樣品疲勞壽命

圖6 起重機(jī)疲勞壽命計(jì)算方法是輸入不同試驗(yàn)點(diǎn)的時(shí)程圖并輸入各點(diǎn)的疲勞壽命方程,計(jì)算各點(diǎn)的殘余疲勞壽命。默認(rèn)壽命最小點(diǎn)是設(shè)備的剩余疲勞壽命。對(duì)于起重機(jī),學(xué)者建議普通鋼材的累積損傷值D達(dá)到0.68。

3.能量法

紅外熱成像是一種基于材料疲勞過程能量常數(shù)定律預(yù)測疲勞性能的方法。疲勞熱成像方法是基于疲勞過程中的熱力學(xué)能U、動(dòng)能K以及其他形式的能量耗散。物體吸收或耗散的能量變化E和熱變化Q之和應(yīng)為作用在物體上的功W。相同。

疲勞熱成像具有無損、實(shí)時(shí)、非接觸的優(yōu)點(diǎn)。同時(shí),由于能量耗散與疲勞載荷之間的非線性關(guān)系,以及利用散熱進(jìn)行溫度耗散的誤差,仍不適合工業(yè)測量。

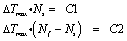

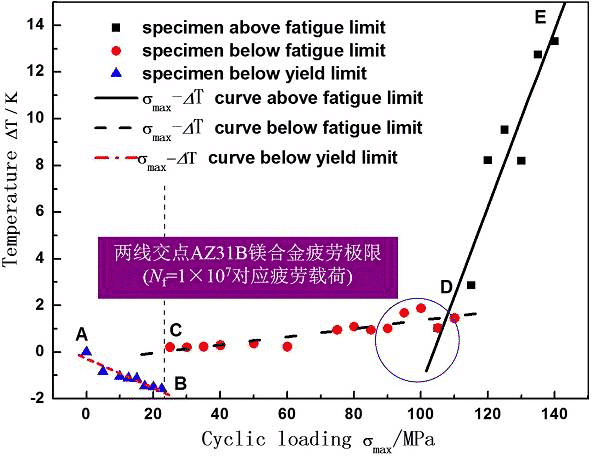

目前研究提出了以下預(yù)測模型理論、Luong方法、ΔTmax和疲勞壽命Nf如下:

其中:C1、C2為常數(shù)。

因此,可以通過兩線法來預(yù)測疲勞極限。基于散熱,學(xué)者們提出了以下模型:

R-溫升斜率

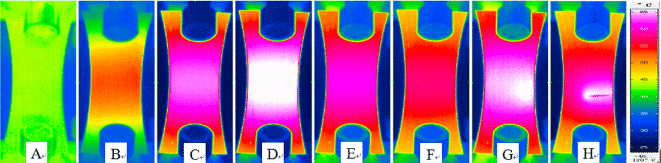

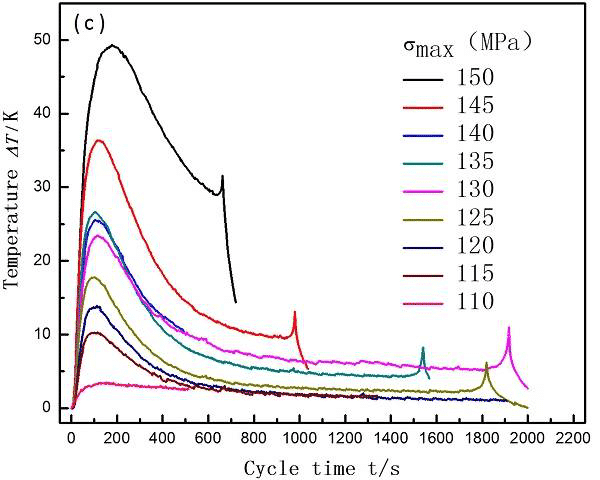

以下是太原理工大學(xué)張紅霞老師團(tuán)隊(duì)對(duì)疲勞熱成像方法的研究。通過熱成像快速預(yù)測AZ31B鎂合金的疲勞壽命。只需測試樣品第一階段的溫升即可根據(jù)兩線法預(yù)測材料的疲勞極限。分別如圖7、圖8、圖9。

圖7 AZ31B鎂合金疲勞試驗(yàn)不同循環(huán)次數(shù)的表面溫度

圖8 AZ31B疲勞過程樣品表面溫度曲線

圖9 溫度隨疲勞載荷的變化

4 斷裂力學(xué)方法

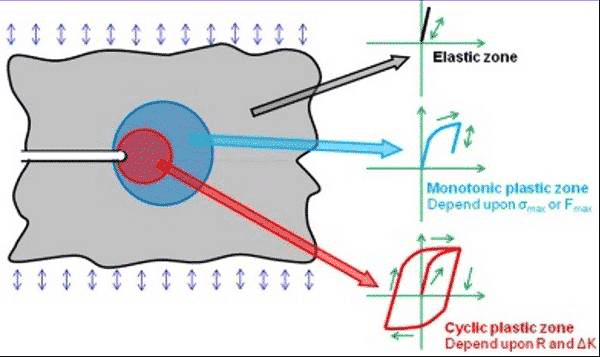

線彈性斷裂力學(xué)是研究疲勞裂紋擴(kuò)展的理論基礎(chǔ)。疲勞裂紋擴(kuò)展也可以用應(yīng)力強(qiáng)度因子K來定量描述。

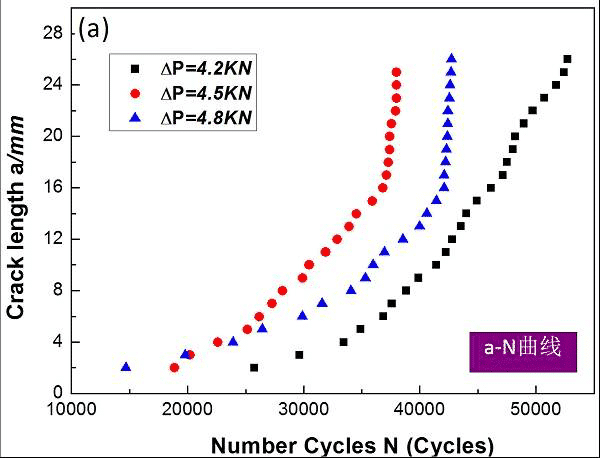

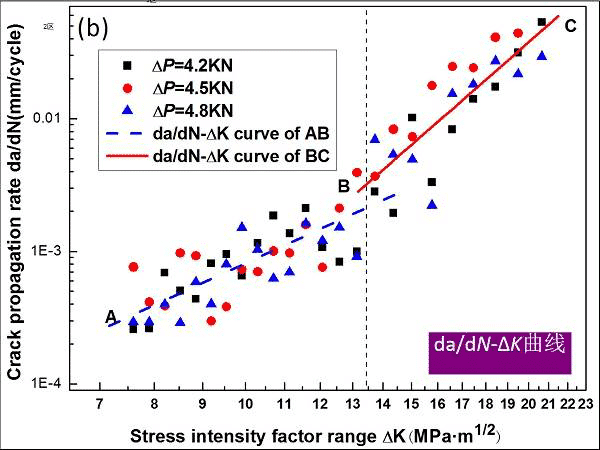

在疲勞載荷作用下,裂紋長度a隨循環(huán)次數(shù)N的變化率,da/dN,即為疲勞裂紋擴(kuò)展速率,反映裂紋擴(kuò)展的速度。對(duì)于給定的裂紋長度 a,da/dN 隨著循環(huán)應(yīng)力幅值 Δσ 的增加而增加(Δσ 越大,ΔK 越大)?;谶@一現(xiàn)象,學(xué)者們研究了da/dN-ΔK(裂紋擴(kuò)展)。速率-應(yīng)力強(qiáng)度增加曲線,曲線可分為三個(gè)區(qū)域:低速率區(qū)、中速率區(qū)、高速率區(qū)。巴黎公式指出,中等利率的穩(wěn)定延伸之間存在線性關(guān)系:

裂紋尖端形狀的經(jīng)驗(yàn)公式:

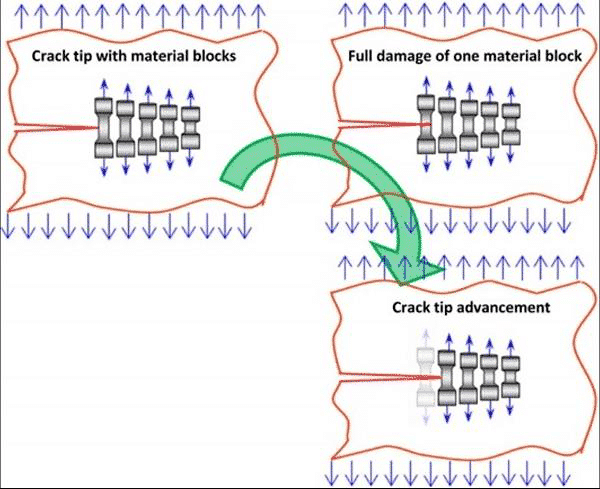

疲勞裂紋的形成和擴(kuò)展可以統(tǒng)一在損傷力學(xué)的框架下。

下面對(duì)AZ31B鎂合金的裂紋擴(kuò)展速率進(jìn)行研究,并對(duì)AZ31B的穩(wěn)定擴(kuò)展速率進(jìn)行評(píng)價(jià)。

圖10 疲勞裂紋尖端競爭機(jī)制示意圖

圖11 裂紋尖端應(yīng)力應(yīng)變場三個(gè)不同區(qū)域示意圖

圖12 疲勞裂紋尖端競爭機(jī)制aN曲線示意圖

圖13 疲勞裂紋尖端競爭機(jī)制da/dN-ΔK曲線示意圖

AB段(中速區(qū)):da/dN=4.57×10-7(ΔK)3.25 (7.2<ΔK≤13.5 MPa?m1/2)

BC段(高速率區(qū)):da/dN=3.16×10-10(ΔK)6.21(13.5<ΔK≤22.1 MPa?m1/2)

結(jié)論:

這四種方法在應(yīng)用上有所不同。名義應(yīng)力法和局部應(yīng)力法適用于工業(yè)領(lǐng)域的材料和構(gòu)件性能測試。能量法可以預(yù)測材料的疲勞壽命,斷裂力學(xué)方法成功地將疲勞裂紋的形成和擴(kuò)展統(tǒng)一起來。