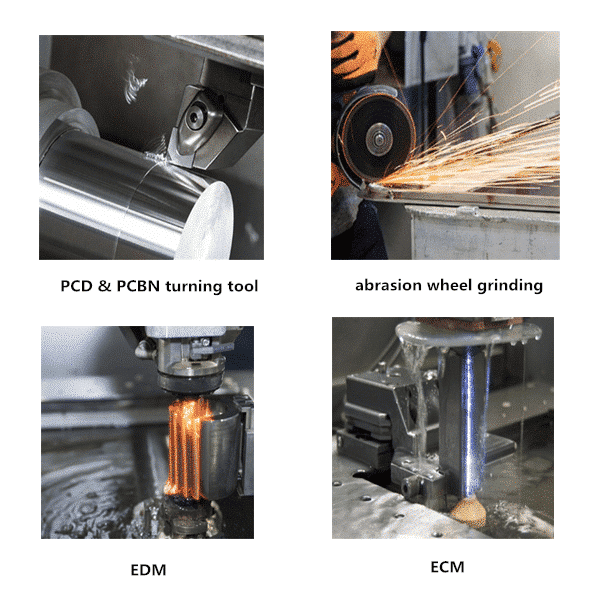

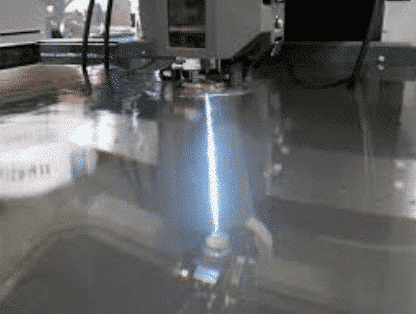

Tungsten karbür ?ubu?un nas?l kesilece?i hakk?nda faydal? fikirler var. Hepimizin bildi?i gibi, Tungsten karbür genellikle bir tür olarak an?l?r Sert Di?er malzemelere g?re son derece yüksek sertli?i nedeniyle malzeme. Tipik olarak bir Tungsten karbür 1600 HV sertlik de?erine sahip olabilirken, yumu?ak ?elik sadece 160 HV b?lgesinde olacakt?r. Tungsten karbür ?ubuklar? etkili bir ?ekilde kesmeye veya kesmeye ?al??mak istiyorsunuz. A??nma ?ark? ta?lama, süper sert malzeme ile i?leme, elektrolitik i?leme (ECM) ve elektrik de?arjl? i?leme (EDM) olmak üzere a?a??daki 4 yol i?e yarayabilir.

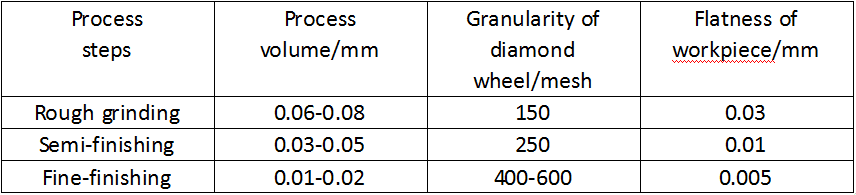

Tekerlek ta?lama ile karbür bo?lu?unu kesin

Tak?m malzemesinin sertli?inin i?lenecek i? par?as?n?n sertli?inden daha yüksek olmas? gerekti?ini biliyoruz. Semente karbürün Rockwell sertli?i genellikle HRA78 ila HRA90 civar?ndad?r. Bu nedenle, ?imdilik karbür bo?luklar? i?leyebilen malzemeler esas olarak polikristalin kübik boron nitrür (PCBN) ve polikristalin elmas (PCD) anlam?na gelir.

Ta?lama ta?lar? i?in ana malzemeler ye?il silisyum karbür ve elmast?r. Silisyum karbürün ta?lanmas?, semente karbürün mukavemet s?n?r?n? a?an termal stres olu?turaca??ndan, yüzey ?atlaklar? ?ok olur, bu da silikon karbürü garanti edilebilecek yüzey yapmak i?in ideal bir se?enek yapmaz.

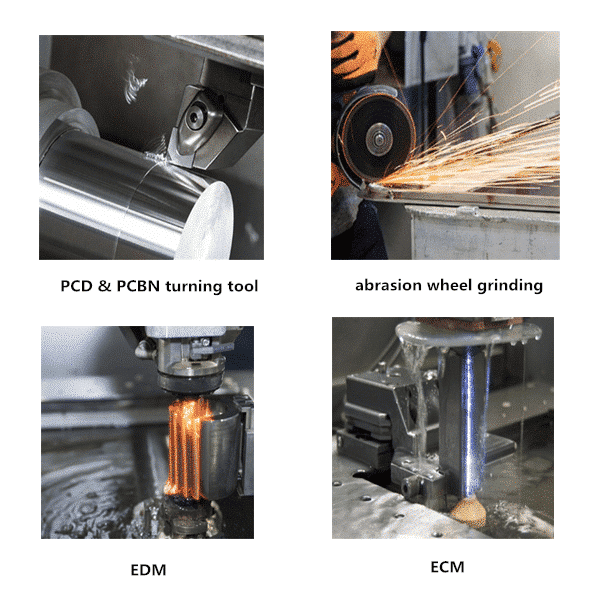

60/70 mesh ile 325/400 mesh aras?nda de?i?en ebatlardaki elmas a??nd?r?c? granül, semente karbür par?alar?n ta?lanmas?nda etkin bir ?ekilde ?al???r. Par?ac?k boyutunun de?eri ne kadar büyük olursa, i?leme hassasiyeti o kadar yüksek olur. Genel olarak 80/180, ?e?itli karbür kal?plar?n ince finisaj? i?in olduk?a uygundur.

PCD ta?lama ta?? kalifiye olmas?na ra?men, karbür bo?luklarda kaba i?lemeden ince tala? i?lemeye kadar tüm g?revleri tamamlay?n, ta?lama ?ark?n?n kayb?n? azaltmak i?in, karbür bo?luklar? elektrikli i?leme y?ntemiyle ?n i?leme tabi tutulacak, daha sonra yar? ince ve ince tala? i?leme yapacakt?r. Sonunda ta?lama tekerle?i ile bitirme.

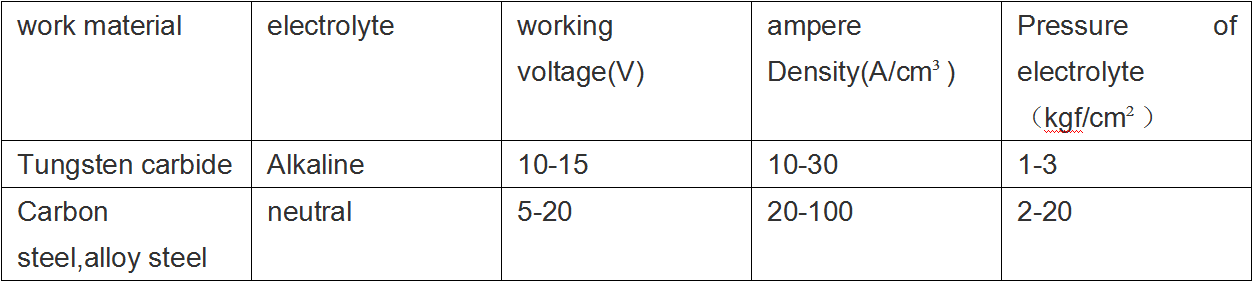

PCD ?ark?n?n karbür malzeme üzerinde ta?lanmas? s?ras?nda ortak i?leme parametrelerini g?steren bir tablo vard?r.

?ekil.1 kesme s?ras?nda elmas ta?lama ?ark?n?n i?leme parametreleri

PCD disk ta?lama yaparken, dü?ük ilerleme h?z? kritiktir. Bunun nedeni, daha yüksek h?z, daha yüksek ta?lama s?cakl???, bu da ta?lama diskinin ciddi ?ekilde a??nmas?na neden olur. Ayr?ca ne kadar yüksekse o kadar iyi. Aksine, ilerleme h?z? ?ok dü?ükse, büyük kesme kal?nl???na neden olur, i?lenen yüzeyin yüzey pürüzlülü?ü kesinlikle etkilenir ve ta?lama ta??n?n a??nmas? da artar.

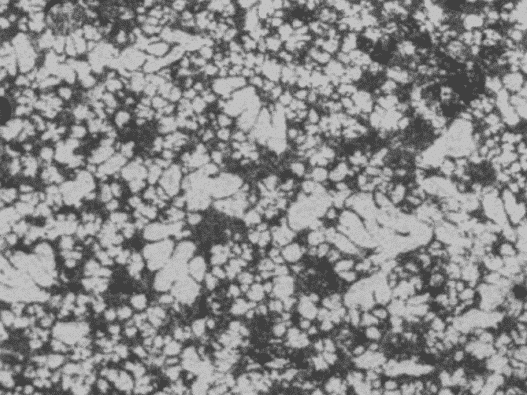

Dikkat edilmesi gereken bir di?er unsur, kullan?lan so?utucunun kükürt i?ermemesi ve pH'?n?n 7 ila 9 aras?nda olmas? gerekti?idir. Aksi takdirde, so?utucu, semente karbürün kobalt ba?lay?c?s?n? a??nd?r?r ve kobalt?n indirgenmesi, ba?ar?s?z bir mikroyap?ya neden olur. pic 2'de g?sterildi?i gibi semente karbür.

Kobalt i?ermeyen karbür yüzeyinin Pic.2 mikro yap?s?

Frezeleme ve tornalama ile karbürü kesin

Sertle?tirilmi? ?elik ve d?kme ?elik (demir) gibi sertlikteki siyah metalleri kesmek i?in bir y?ntem olarak tasarlanan CBN ve PCBN malzemeleri. Bor nitrit, yüksek s?cakl???n etkisine (1000 derecenin üzerinde) dayanabilir ve sertli?i 8000HV'de tutabilir. Bu ?zellik, ?zellikle karbür ?ekirdek ve ?elik kasadan olu?an yap?sal par?alar i?in, karbür bo?luklar?n i?lenmesine e?de?erdir.

Bununla birlikte, semente karbür par?alar?n sertli?i HRA90'dan daha yüksek oldu?unda, tamamen bor nitritin kesme liginin d???nda, PCBN ve CBN tak?mlar?nda ?srar etmeye gerek yok. Bu durumda ikame olarak sadece elmas PCD kesicilere d?nebiliriz. PCD'nin, 10000HV'den (semente karbürün 100-120 kat?) daha fazlas?na ula?abilen sertli?i gibi, TC bazl? karbür bo?luklar? i?lemek i?in belirli avantajlar? vard?r. PCD tak?mlar? ayr?ca semente karbürün 1,5 ila 9 kat? olan 700 W/mK ?s? iletkenli?ine sahiptir. Ra0.2μm'ye kadar karbür bo?luklarda yüzey pürüzlülü?ünün elde edilmesine yard?mc? olur.

PCD u?lar?n?n dezavantaj?n?, a??r? keskin kenarlar elde edememesini ve tala? k?r?c?larla imal edilmesinin sak?ncas?n? hala g?zden ka??ram?yoruz. Bu nedenle, PCD yaln?zca demir d??? metallerin ve metal olmayanlar?n ince kesimi i?in kullan?labilir, ancak karbür bo?luklar?n ultra hassas ayna kesimini elde edemez, en az?ndan henüz.

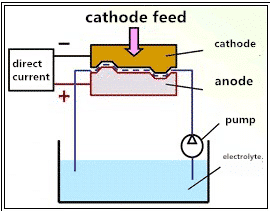

Elektro-i?leme ile karbürü kesin

a.ECM

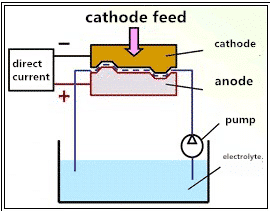

Elektrolitik i?leme, karbürün elektrolit (NaOH) i?inde ??zülebilmesi ilkesiyle par?alar?n i?lenmesidir. Karbür i? par?as?n?n yüzeyinin ?s?nmamas?n? sa?lar. Mesele ?u ki, ECM'nin i?leme h?z? ve i?leme kalitesi, i?lenecek malzemenin fiziksel ?zelliklerinden ba??ms?zd?r.

Pic.3 ECM karbür bo?luklar?n?n prensibi

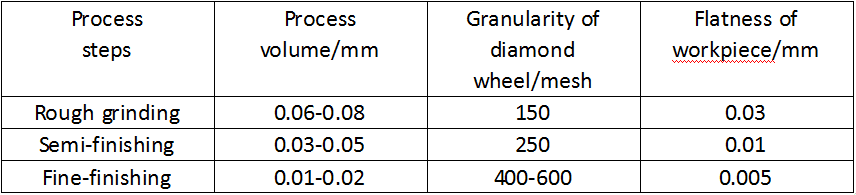

Resim 3'te g?sterildi?i gibi, karbür i? par?as? bir anot olarak ?al??an do?ru ak?m pozitif elektrotuna ba?lan?r ve aletin negatif elektrotu ve do?ru ak?m gü? kayna?? bir katot olarak ba?lan?r. Ak?m?n etkisi alt?nda, katot beslenirken, anot üzerindeki semente karbür, istenen ?ekil boyutuna i?lenene kadar elektrolit i?inde sürekli olarak ??zülür. Tüm süre? oda s?cakl???nda ger?ekle?tirilir.

Anottaki kimyasal reaksiyon denklemi:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Co+M2A=CoA+2M–2e

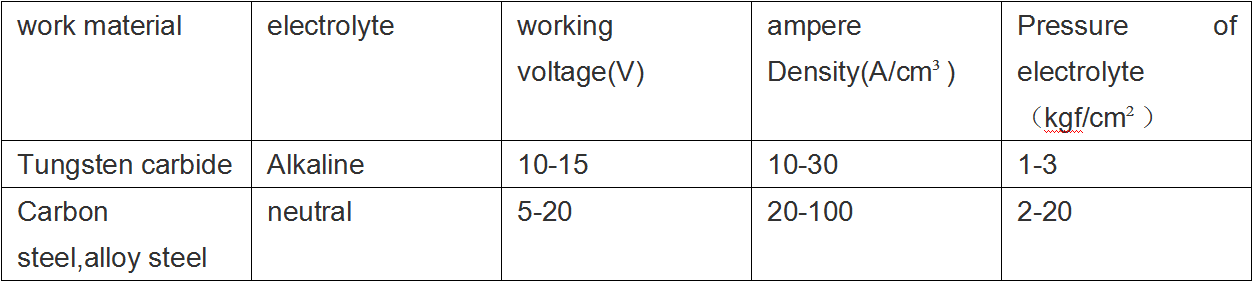

Genel olarak, i?leme parametreleri ?unlard?r:

DC voltaj? 10~15V. Ak?m yo?unlu?u 10~3010~30(A/cm2), elektrolit bas?nc? 1~3 (kgf/cm2)

?ekil.3 Elektrolitik i?leme parametrelerinin kar??la?t?r?lmas?

Di?er malzemelerle kar??la?t?r?ld???nda, karbür bo?luk kesimi s?ras?nda elektrolitin bas?nc?, bitmi? ürünün yüzey kalitesini etkileyen ?nemli bir fakt?rdür. ?ok yüksek oldu?unda, elektrolitin ak?? h?z? ?ok h?zl? olacakt?r, bu da WC partiküllerinin tamamen ??zünmeden ?nce elektrolit taraf?ndan y?kanmas?na neden olur.

WC par?ac?klar? ve Co par?ac?klar? tutars?z bir oranda uzakla?t?r?l?rsa ne olur? Evet, i? par?as?n?n yüzeyinde bir?ok nokta belirecektir. Kayda de?er bir di?er fakt?r, i? par?as?n?n karbür malzemesinin mikroyap?da daha düzgün olmas? ve daha ince par?ac?k boyutu ile yüzey hassasiyetinin daha do?ru olaca??d?r.

Kaba i?lemeden sonra, karbür bo?lu?un yüzey pürüzlülü?ü Ra0.8 ~ 0.4μm'ye ula?abilir ve ortalama i?leme do?rulu?u ± 0.1 mm'ye ula?abilir. ECM'nin üretkenli?i EDM'nin birka? kat?d?r ve ECM alet elektrotlar?n? tüketmedi?inden maliyeti de dü?üktür.

b.EDM

EDM prensibi, i? par?as?n?n boyutu, ?ekli ve yüzey kalitesi i?in ?nceden belirlenmi? i?leme gereksinimlerini elde etmek i?in fazla karbür par?alar? ??karmak i?in darbeli k?v?lc?m de?arj? s?ras?nda alet ve i? par?as? (pozitif ve negatif elektrotlar) aras?ndaki elektriksel korozyon olgusuna dayan?r. . Sadece bak?r-tungsten elektrotlar ve bak?r-gümü? elektrotlar karbür bo?luklar? i?leyebilir.

K?sacas?, EDM mekanik enerji kullanmaz, metali ??karmak i?in kesme kuvvetlerine ba?l? de?ildir, ancak karbür par?ay? ??karmak i?in do?rudan elektrik enerjisi ve ?s? kullan?r. Mekanik kesme ile kar??la?t?r?ld???nda,

EDM a?a??daki ?zelliklere sahiptir:

1. Malzeme kald?rma, de?arj?n termal erozyonu ile sa?lan?r. Malzemenin i?lenebilirli?i, esas olarak, sertlik ve tokluk gibi mekanik ?zelliklerinden neredeyse ba??ms?z olarak, erime noktas?, ?zgül ?s? kapasitesi, termal iletkenlik (termal iletkenlik) vb. gibi malzemenin termal ?zelliklerine ba?l?d?r.

2. ?zel ve karma??k par?a ?ekillerini i?leyebilir.

3. Tüm süre? otomatikle?tirilebilir.

4. EDM, malzemenin sertli?inden etkilenmedi?i i?in su verme i?leminden sonra i?lenebilir.

EDM'nin kendine has avantajlar? vard?r, ancak ayn? zamanda a?a??daki y?nlerde ortaya ??kan belirli s?n?rlamalar? vard?r:

1. ??leme verimlili?i nispeten dü?üktür. Genel olarak, i?leme ak?m? birimi ba??na i?lem h?z? 20 mm3 / (A · min) de?erini a?maz. EDM'nin malzeme kald?rma oran?, i?leme ile kar??la?t?r?ld???nda nispeten dü?üktür. Bu nedenle, genellikle ?dene?in ?o?unu ve ard?ndan EDM'yi kald?rmak i?in i?leme kesme kullan?l?r. Ek olarak, i?leme h?z? ile yüzey kalitesi aras?nda belirgin bir ?eli?ki vard?r, yani bitirme s?ras?ndaki i?leme h?z? ?ok dü?üktür ve kaba i?leme genellikle yüzey kalitesi ile s?n?rl?d?r.

2. EDM'den sonraki yüzeyde metamorfik bir katman ve hatta mikro ?atlaklar olacakt?r. EDM s?ras?nda i?lenmi? yüzeyde üretilen anl?k yüksek ?s? nedeniyle, termal stres deformasyonu meydana gelir ve bu da i?lenmi? par?an?n yüzeyinde bozulmu? bir tabakaya neden olur.

3. Normal ko?ullar alt?nda, EDM ile elde edilen minimum k??e yar??ap?, genellikle 0,02~0,03 mm olan ECM taraf?ndan elde edilenden biraz daha büyüktür. Elektrot a??nm??sa, k??e yar??ap? bu de?erden daha büyük olacakt?r. EDM'nin tamamen dik a?? ve maksimum a??sal sapma elde etme imkan? yoktur.

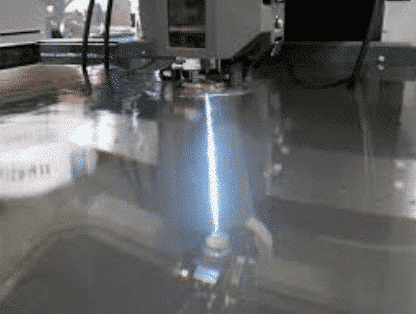

4. EDM s?ras?nda de?arj k?sm? ?al??ma s?v?s?nda olmal?d?r, aksi takdirde anormal bir de?arj meydana gelir ve ayr?ca i?leme durumunu g?zlemlemede sorunlara yol a?ar.

Resim.4 bo?altma k?sm? EDM s?ras?nda ?al??ma s?v?s?nda olmal?d?r.

5. Asl?nda, i?lenmi? yüzeydeki “parlama” g?sterileri, bir dizi darbeli de?arj ?ukurundan olu?ur. Bu nedenle, bitmi? yüzey hi?bir zaman di?er i?leme y?ntemleriyle cilalanman?n sonucu olan “par?lt?”ya sahip olmayacakt?r.