Is?l i?lem nedir?

Is?l i?lem, malzemelerin yap?sal ?zelliklerinin iyile?tirilmesinde ?nemli bir y?ntemdir. Geleneksel ?s?l i?lem proseslerinin bir uzant?s? ve ilerlemesi olan derin kriyojenik i?lem, 20. yüzy?l?n ortalar?ndan itibaren malzeme ?s?l i?lemi alan?nda yayg?n olarak uygulanmaktad?r. Geleneksel ?elik malzemeler i?in derin kriyojenik i?lem art?k osteniti d?nü?türebilir, i? par?as?n?n sertli?ini art?rabilir ve boyutlar?n? stabilize edebilir. ?? par?as?n?n a??nma direncini art?rarak ultra ince karbürleri ??keltebilir. Tak?mlar?n ve kal?plar?n darbe dayan?kl?l???n? art?rarak tane yap?s?n? iyile?tirebilir. Ayr?ca martensitik paslanmaz ?eli?in korozyon direncini art?rabilir ve i? par?as?n?n parlatma performans?n? art?rabilir. S?v? nitrojen so?utma teknolojisinin ve izolasyon tekniklerinin daha da geli?mesi ve olgunla?mas?yla birlikte, karbürün derin kriyojenik i?lemi de hem yurt i?inde hem de yurt d???nda endüstriyel i?letmelerin dikkatini ?ekmi?tir.

Derin Kriyojenik Ar?tma Sürecinin Güncel Durumu

Derin kriyojenik i?lem tipik olarak s?cakl??? -190°C'nin alt?na getirebilen s?v? nitrojen kullan?larak i? par?as?n?n so?utulmas?n? i?erir. ??lenen malzemenin mikro yap?s?, dü?ük s?cakl?ktaki bir ortamda de?i?ikliklere u?rar ve bu da geli?mi? ?zelliklerle sonu?lan?r. Derin kriyojenik tedavi ilk olarak 1939'da Sovyetler taraf?ndan ?nerildi, ancak Amerika Birle?ik Devletleri'nin teknolojiyi sanayile?tirmesi ve ?ncelikle havac?l?k alan?nda uygulamaya ba?lamas? 1960'lara kadar de?ildi. 1970'li y?llarda uygulama alan? mekanik imalat sekt?rüne do?ru geni?ledi.

Kriyojenik ar?tma proses y?ntemleri

So?utma yakla??m?na dayal? iki farkl? y?ntem vard?r: s?v? bazl? ve gaz bazl? y?ntemler. S?v? bazl? y?ntem, malzemeyi veya i? par?as?n? do?rudan s?v? nitrojene bat?rmay?, h?zl? bir ?ekilde s?v? nitrojenin s?cakl???na kadar so?utmay? ve ard?ndan s?cakl??? istenen seviyeye yükseltmeden ?nce belirli bir süre bu s?cakl?kta tutmay? i?erir. Bu y?ntemin so?utma ve ?s?tma h?zlar?n? kontrol etmede zorluklar? vard?r ve termal ?oklardan dolay? i? par?as?nda potansiyel hasara neden olabilece?ine inan?lmaktad?r. S?v? bazl? derin kriyojenik ar?tma i?in kullan?lan ekipmanlar, s?v? nitrojen tanklar? gibi nispeten basittir.

?te yandan, gaz bazl? y?ntem, so?utmay? sa?lamak i?in s?v? nitrojenin gizli buharla?ma ?s?s?n? (yakla??k 199,54 kJ/kg) ve dü?ük s?cakl?ktaki nitrojen gaz?n?n ?s? emilimini kullan?r. Bu y?ntem -190°C derin kriyojenik s?cakl??a ula?abilir. ?? par?as?n?n dü?ük s?cakl?ktaki nitrojen gaz?yla temas ettirilmesini ve daha sonra konveksiyonla ?s? transferi yoluyla dola?mas?n? i?erir. Nitrojen gaz?, i? par?as?n? so?utmak i?in dü?ük s?cakl?ktaki nitrojen gaz?n?n gizli buharla?ma ?s?s? ve ?s? emiliminden yararlan?larak, derin bir kriyojenik oda i?indeki bir a??zl?ktan püskürtüldükten sonra buharla?t?r?l?r. So?utma h?z?, s?v? nitrojen giri?i ayarlanarak kontrol edilebilir, bu da derin kriyojenik i?lem s?cakl???n?n otomatik ve hassas kontrolüne olanak tan?r. Bu y?ntem daha az termal ?ok uygular ve ?atlama olas?l???n? azalt?r. ?u anda, gaz bazl? y?ntem bu alandaki ara?t?rmac?lar taraf?ndan geni? ?apta kabul g?rmektedir ve so?utma ekipman? esas olarak s?cakl?k kontrollü programlanabilir derin kriyojenik odalardan olu?maktad?r.

Derin kriyojenik i?lem, demirli metaller, demir d??? metaller ve metal ala??mlar? gibi malzemelerin servis ?mrünü, a??nma direncini ve boyutsal stabilitesini ?nemli ?l?üde art?rabilir. ?nemli ekonomik faydalar ve pazar beklentileri sunar.

Derin kriyojenik teknolojinin geli?im tarihi

Derin kriyojenik teknolojinin karbüre uygulanmas? ilk olarak 1980'lerde ve 1990'larda rapor edildi. 1981'de Japonya'n?n “Mekanik Teknolojisi” ve 1992'de ABD'nin “Modern Makine At?lyesi” karbürün derin kriyojenik i?leminden sonra performansta ?nemli geli?meler oldu?unu bildirdi. 1970'lerden bu yana, derin kriyojenik i?leme ili?kin yabanc? ara?t?rmalar son derece verimli olmu?tur; eski Sovyetler Birli?i, Amerika Birle?ik Devletleri ve Japonya gibi ülkeler, tak?mlar?n servis ?mrünü, a??nma direncini ve boyutsal stabilitesini artt?rmak i?in derin kriyojenik i?lemi ba?ar?yla kullanm??t?r. i? par?alar?. ABD'li bir i?leme ?irketi taraf?ndan derin kriyojenik i?lemin pratik uygulamas?, i?lenmi? karbür b??aklar?n servis ?mrünün 2 ila 8 kat artt???n?, karbür tel ?ekme kal?plar?n?n yenileme d?ngüsünün ise birka? haftadan birka? aya kadar uzad???n? g?sterdi.

1990'l? y?llarda ?in'de karbür i?in derin kriyojenik teknoloji üzerine ara?t?rmalar ba?lat?ld? ve belirli ara?t?rma sonu?lar?na ula??ld?. Ancak genel olarak karbürün derin kriyojenik ar?t?m? konusunda nispeten s?n?rl? ve par?al? ara?t?rmalar yap?lm??t?r. Mevcut ara?t?rmalardan elde edilen sonu?lar da tutars?zd?r; bu da ara?t?rmac?lar?n daha derinlemesine ara?t?rmaya ihtiya? duydu?unu g?stermektedir. Mevcut ara?t?rma verilerine dayanarak, derin kriyojenik i?lemin ?ncelikle karbürün a??nma direncini ve hizmet ?mrünü iyile?tirdi?i ve fiziksel ?zellikleri üzerinde daha az fark edilebilir etki sa?lad??? a??kt?r.

Derin kriyojenik ar?tman?n gü?lendirme mekanizmalar?

Faz d?nü?ümü gü?lendirmesi

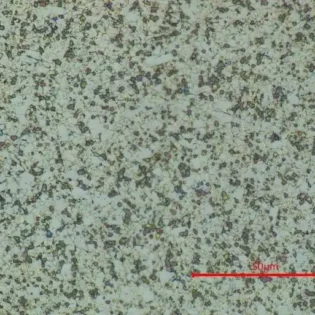

karbür, kobalt?n (Co) iki kristal yap?s?n? i?erir: yüzey merkezli kübik (α-faz?) ve alt?gen s?k? paketlenmi? (ε-faz?). ε-faz?, α-faz?na k?yasla daha kü?ük bir sürtünme katsay?s?na ve daha iyi a??nma direncine sahiptir. 417°C'nin üzerindeki s?cakl?klarda, α-faz?n?n serbest enerjisi daha dü?üktür, dolay?s?yla Co, α-faz? formunda bulunur. 417°C'nin alt?nda, ε-faz? daha dü?ük serbest enerjiye sahiptir ve yüksek s?cakl?kta kararl? α-faz?, enerji a??s?ndan tercih edilen ε-faz?na d?nü?ür. Bununla birlikte, a-faz?nda WC par?ac?klar?n?n ve ??zünen atomlar?n varl??? nedeniyle, faz d?nü?ümü üzerinde ?nemli k?s?tlamalar vard?r ve bu da α-faz?ndan ε-faz?na d?nü?ümü daha da zorla?t?r?r. Derin kriyojenik i?lem, α ve ε fazlar? aras?ndaki serbest enerji fark?n? artt?r?r, faz d?nü?ümü itici gücünü artt?r?r ve ε-faz d?nü?ümü miktar?n? artt?r?r. Derin kriyojenik i?lem, Co'da ??zünen baz? atomlar?n ??zünürlü?ünün azalmas? nedeniyle bile?ik halinde ??kelmesine neden olur, Co matrisindeki sert faz? artt?r?r, dislokasyon hareketini engeller ve ikinci faz par?ac?k etkisi ile gü?lendirme sa?lar.

Yüzey art?k gerilim gü?lendirmesi

?al??malar, derin kriyojenik i?lemin yüzey katman?ndaki art?k bas?n? gerilimini artt?rd???n? g?stermi?tir. Bir?ok ara?t?rmac?, yüzey katman?nda belirli bir düzeyde art?k bas?n? geriliminin varl???n?n, karbürün servis ?mrünü ?nemli ?l?üde art?rd???na inanmaktad?r. Sinterleme sonras? so?utma i?lemi s?ras?nda ba?lay?c? faz Co ?ekme gerilimine maruz kal?rken, WC par?ac?klar? bas?n? gerilimine maruz kal?r. ?ekme gerilimi Co ba?lay?c?ya zarar verebilir. Bu nedenle baz? ara?t?rmac?lar, derin kriyojenik i?lemin neden oldu?u yüzey bas?n? gerilimindeki art???n, ba?lay?c? fazda sinterleme sonras?nda so?utma i?lemi s?ras?nda olu?an ?ekme gerilimini hafifletebilece?ine veya k?smen dengeleyebilece?ine ve hatta bunu bas?n? gerilimine g?re ayarlayarak mikro ?atlak olu?umunu azaltabilece?ine inan?yor. .

Di?er gü?lendirme mekanizmalar?

Derin kriyojenik i?lemden sonra matriste WC par?ac?klar?yla birlikte η faz? par?ac?klar?n?n olu?umunun matrisi daha yo?un ve daha sa?lam hale getirdi?ine inan?lmaktad?r. η-faz?n?n olu?umu ayn? zamanda matristeki Co'yu da tüketir. Ba?lay?c? fazdaki Co i?eri?inin azalmas? malzemenin genel termal iletkenli?ini artt?r?r. Karbür partikül boyutunun ve biti?ikli?inin büyümesi ayn? zamanda matrisin termal iletkenli?ini de artt?r?r. Art?r?lm?? termal iletkenlik, tak?m?n kesme kenar?nda daha h?zl? ?s? da??l?m?na olanak tan?r, a??nma direncini ve yüksek s?cakl?kta sertli?i art?r?r. Ek olarak, derin kriyojenik i?lem s?ras?nda Co'nun büzülmesi ve yo?unla?mas?, Co'nun WC par?ac?klar? üzerindeki tutu?unu gü?lendirir. Fizik?iler, derin kriyojenik i?lemin metalin atomik ve moleküler yap?s?n? de?i?tirdi?ine ve bunun da ?zelliklerin iyile?tirilmesine yol a?t???na inan?yor.

Genel olarak, derin kriyojenik i?lem, ?ncelikle faz d?nü?ümünü gü?lendirme ve yüzey art?k gerilimini gü?lendirme mekanizmalar? yoluyla karbürün a??nma direncini ve hizmet ?mrünü art?r?rken, fiziksel ?zellikler üzerindeki etkisi daha az belirgindir.