??leme, üretim verimlili?ini, i?leme maliyetlerini ve enerji tüketimini do?rudan etkileyen ah?ap endüstrisindeki en temel, en geni? ve en ?nemli süre?lerden biridir. A?a? endüstrisi teknolojisinin ilerlemesi ile birlikte, ?e?itli ah?ap kompozit malzemeler, kontrplak, ah?ap, bambu glulam, ?zellikle melamin emdirilmi? ka??t kontrplak, PVC kontrplak, Al 2 O3 takviyeli kontrplak ve di?er malzemeler giderek daha fazla kullan?lmaktad?r. Mobilya, d??eme, ?at? panelleri ve mühendislik ah?ap par?alar? i?in. Bu malzemelerin kesilmesi zordur, basit kesme i?lemleri, geleneksel tak?m konstrüksiyonu ve ortak tak?m malzemelerinin elde edilmesi zor veya imkans?zd?r. Buna ek olarak, ah?ap endüstrisi teknolojisinin geli?imi ile, suni tahta üretim ekipmanlar?, üretim ekipmanlar?, mobilya üretim ekipmanlar?, vb. Yüksek derecede otomasyon, tam i?levsellik, h?zl? besleme ve yüksek üretim verimlili?i y?nünde hareket etmektedir. Teknolojideki her iki geli?me de kesici tak?m malzemelerinin ve üretim teknolojisinin geli?tirilmesini desteklemi?tir. Kesicinin normal kesim ger?ekle?tirip ger?ekle?tiremeyece?i, kesim kalitesi iyi veya k?tüdür ve dayan?kl?l?k derecesi kesici kesim par?as?n?n malzemesi ile yak?ndan ili?kilidir. Kesme i?lemindeki ?e?itli fiziksel olaylar, ?zellikle aletin a??nmas? ve alet malzemesinin do?as? büyük ?nem ta??maktad?r. Makine tak?m?na izin verildi?inde, tak?m?n verimlili?i esas olarak malzemenin kendisinin yapabilece?i kesme performans?na ba?l?d?r. A?a? i?leme aletleri i?in gereklilikler, yüksek h?z ve darbe ko?ullar?nda kesme aletinin keskinli?ini uzun süre korumakt?r. Bu nedenle, ah?ap i?leme aletinin malzemesi gerekli sertlik ve a??nma direncine, yeterli mukavemet ve toklu?a ve belirli bir i??ili?e (kaynak, ?s?l i?lem, kesme ve ta?lama gibi) sahip olmal?d?r.

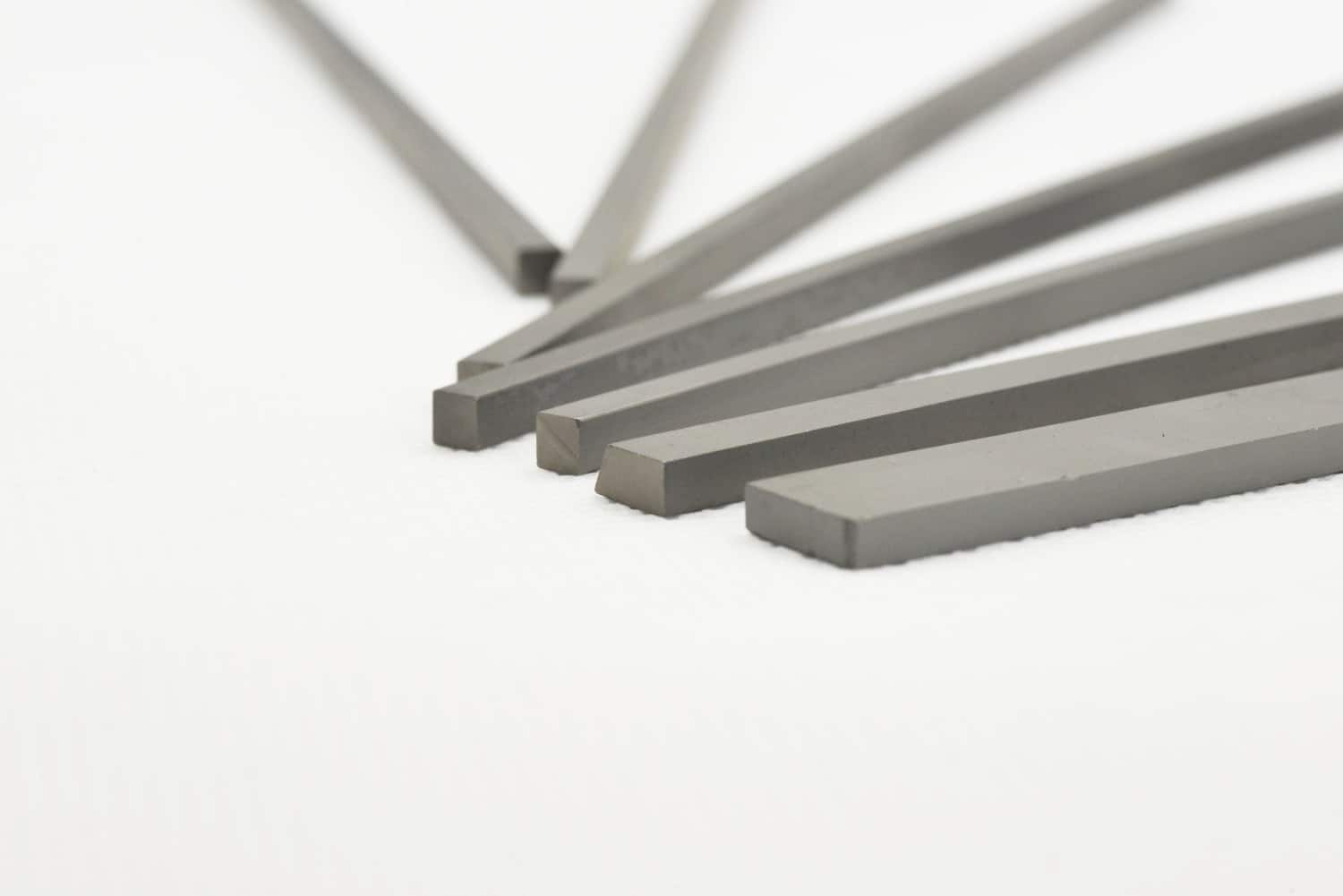

1. Karbür ara? malzemesi

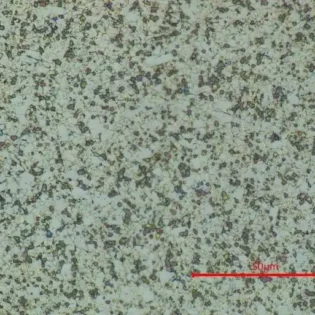

?imentolu karbür, ba?lay?c? olarak Co, Ni, vb. ?le sinterlenmi? olduk?a sert, refrakter metal karbürden (WC, TiC) yap?lm?? toz metalurji ürünüdür. Performans? esas olarak metal karbürün tipine, performans?na, miktar?na, par?ac?k boyutuna ve ba?lay?c? miktar?na ba?l?d?r. Sert ala??m?n sertli?i HRC74 ~ 81.5'tir ve ba?lay?c? olarak sertli?i azal?r

i?erik artar. Semente karbürdeki yüksek s?cakl?ktaki karbür i?eri?i, yüksek h?z ?eli?inden daha fazlad?r, bu nedenle iyi termoplastikli?e sahiptir ve 800-1000 ° C'ye kadar kesme s?cakl?klar?na dayanabilir. Yüksek h?zl? ?eli?in oda s?cakl??? sertli?i 600 ° C'de a??l?r ve karbon ?eli?inin oda s?cakl??? sertli?ini 1000 ° C'de a?ar. Ah?ap ve ah?ap kompozitler i?in kesme aletleri, ba?lay?c? olarak metal kobaltl? (Co) YG ?imentolu karbürleri ve sert faz olarak tungsten karbürü (WC) kullan?r. Son y?llarda ?e?itli yeni kesici tak?m malzemeleri ortaya ??km?? olsa da, ah?ap esasl? panel endüstrisinde ve ah?ap i?leme endüstrisinde otomasyonun geli?mesiyle birlikte, a??nmaya dayan?kl? malzemeler olan sert alüminyum ala??mlar? ana ah?ap i?leri haline gelmi?tir. tak?m malzemeleri ve uzun bir süre gelecek. ?? k?s?m hala ah?ap kesici tak?m malzemesinde ?nemli bir yer tutacakt?r. Semente karbür k?r?lgan bir malzeme oldu?undan, bükülme mukavemeti s?radan yüksek h?zl? ?eli?in yakla??k 1/4 ila 1/2'sidir, darbe toklu?u s?radan yüksek h?zl? ?eli?in yakla??k 1/30 ila 1/4'ü ve kesme kenar?d?r yüksek h?z ?eli?i gibi parlat?lamaz. Bu kadar keskin, karbür kesici tak?m malzemelerinin kesme performans?n? daha da iyile?tirmek ve iyile?tirmek i?in yeni malzeme haz?rlama tekniklerini ara?t?rmak ve geli?tirmek gerekir.

2 Karbür kesici tak?m malzeme ara?t?rma ve uygulama durumu

Karbür kesici tak?m malzemelerinin a??nma direnci ve toklu?u kolayca dikkate al?nmad???ndan, kullan?c?lar yaln?zca belirli i?leme nesnelerine ve i?leme ko?ullar?na g?re bir?ok karbür kalitesi aras?ndan uygun tak?m malzemelerini se?ebilirler. Bu, ?imentolu karbür tak?mlar?n se?imine ve y?netimine rahats?zl?k getirir. Karbür kesici tak?m malzemelerinin kapsaml? kesme performans?n? daha da art?rmak i?in, mevcut ara?t?rma noktalar? genellikle a?a??daki y?nlere odaklanmaktad?r.

2.1 Tah?l ?yile?tirme

Sert faz?n tane boyutunu düzelterek, taneler aras?ndaki yüzey alan?n? art?rarak ve taneler aras?ndaki ba?lanma kuvvetini artt?rarak, karbür kesici tak?m malzemesinin mukavemeti ve a??nma direnci geli?tirilebilir. WC'nin tane büyüklü?ü mikron alt? ?l?e?in alt?na dü?tü?ünde, malzemenin sertli?i, toklu?u, mukavemeti ve a??nma direnci artt?r?labilir ve tam yo?unla?t?rma i?in gereken s?cakl?k da azalt?labilir. S?radan ?imentolu karbürün tane büyüklü?ü yakla??k 3 ~ 5μm, ince taneli ?imentolu karbürün tane büyüklü?ü 1 ~ 1.5μm'dir ve ultra ince taneli ?imentolu karbürün tane boyutu 0.5μm veya daha az?na ula?abilir. Ayn? bile?ime sahip s?radan sert ala??mlarla kar??la?t?r?ld???nda, ultra ince taneli karbürler sertli?i 2HRA'dan daha fazla art?rabilir ve e?ilme mukavemeti 600 ~ 800MPa kadar artt?r?labilir. Ultra ince taneli karbür giderek daha fazla kullan?lmaktad?r.

2.2 Yüzey, Genel Is?l ??lem ve D?ngüsel Is?l ??lem

?yi sertlik ile sert ala??m?n yüzeyindeki nitrürleme, borlama, vb. ??lemesi, yüzey a??nma direncini etkili bir ?ekilde art?rabilir. ?yi a??nma direnci ancak zay?f toklu?a sahip sert ala??mlar?n genel ?s?l i?lemi, malzemedeki ba?lay?c? faz?n bile?imini ve yap?s?n? de?i?tirebilir ve WC sert faz?n?n biti?ikli?ini azaltabilir, b?ylece sert ala??m?n mukavemetini ve sertli?ini geli?tirebilir. Tane s?n?rlar? aras?ndaki stresi hafifletmek veya ortadan kald?rmak i?in d?ngüsel bir ?s?l i?lemin kullan?lmas?, sert ala??m malzemesinin genel performans?n? kapsaml? bir ?ekilde geli?tirebilir.

2.3 Nadir metaller ekleme

?imentolu karbür malzemelere TaC, NbC ve di?er nadir metal karbürlerin eklenmesi, katk? maddelerinin, sert faz yap?s?n? daha da gü?lendiren ve ayn? zamanda sert faz? bask?layan karma??k bir kat? ??zelti yap?s? olu?turmak i?in mevcut sert faz WC ile birle?mesine izin verir. Tah?l büyümesi, organizasyonun homojenli?ini ve di?er etkilerini artt?rmak, ?imentolu karbürün genel performans?n? büyük ?l?üde art?racakt?r. Ta (Nb) C'li bu tip semente karbür ISO standard? P, K ve M karbür kalitelerine eklenir.

2.4 Nadir toprak elementleri ekleme

Semente karbür malzemeye az miktarda tantal gibi nadir toprak elementlerinin eklenmesi, malzemenin toklu?unu ve e?ilme mukavemetini etkili bir ?ekilde iyile?tirebilir ve a??nma direnci de iyile?tirilir. Bunun nedeni, nadir toprak elementinin sert faz? ve ba?lay?c? faz? gü?lendirebilmesi, tane s?n?r?n? safla?t?rabilmesi ve karbür kat? ??zeltisinin ba?lay?c? faza ?slanabilirli?ini iyile?tirebilmesidir. Nadir toprak elementleri i?eren karbür ala??mlar?, kaba i?leme i?in en uygundur ve ?zellikle ah?ap ve ah?ap kompozit malzemelerin kesilmesi ve i?lenmesi i?in uygundur. ?in'in nadir toprak kaynaklar? bol ve bu tür karbür kesici tak?mlar?n geni? uygulama beklentileri olacak. ?u anda karbür kesici tak?m malzemeleri iki y?nde geli?iyor. Bir yandan genel ama?l? markalar?n uygulanabilir yüzeyi giderek geni?liyor ve ?ok y?nlülük gü?leniyor; ?te yandan, ?zel ama?l? markalar giderek daha fazla hedefleniyor ve daha uyumlu hale geliyor. Kesme verimlili?ini art?rma amac?na ula?mak i?in i?lenen malzemenin do?as? ve kesme ko?ullar?.

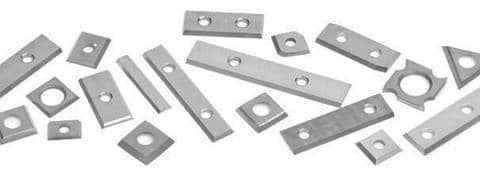

3. Kaplamal? karbür

Sert, sert bir karbür alt tabaka üzerinde, CVD (Kimyasal Buhar Biriktirme), PVD (Fiziksel Buhar Biriktirme), PVCD (Plazma Geli?tirilmi? Kimyasal Buhar Biriktirme), HVOF (Yüksek H?zl? Termal Kaplama), vb. TiN, TiC ve di?er malzemeler gibi diren?li metal bile?ikleri. Yüksek TiC sertli?i (HV3200), iyi a??nma direnci, bu nedenle kaplama kal?nl??? genellikle 5 ~ 7μm'dir. Dü?ük TiN sertli?i (HV1800 ~ 2100) substrata dü?ük bir ba?lanma kuvvetine sahiptir, ancak iyi termal iletkenli?e ve yüksek toklu?a sahiptir. Kaplama kal?nl??? 8 ~ 12μm'ye ula?abilir ve substrat?n toklu?u kaplaman?n a??nma direnci ile birle?tirilebilir. Karbür kesici tak?mlar?n genel performans?n? art?rmak i?in. Kaplamal? karbür kesici tak?m, iyi a??nma direnci ve ?s? direncine sahiptir ve ?zellikle yüksek h?zl? kesim i?in uygundur. Yüksek dayan?kl?l??? ve ?ok y?nlülü?ü nedeniyle, kü?ük partilerde ve esnek otomatik i?leme ?e?itlerinde kullan?ld???nda tak?m de?i?ikliklerinin say?s?n? azaltmak i?in kullan?labilir. Zaman, i?leme verimlili?ini art?rmak.

Kaplamal? ?imentolu karbür tak?mlar?, i?leme sürecinin otomatik kontrolüne elveri?li, gü?lü anti-krater a??nma kabiliyeti, sabit b??ak ?ekli ve oluk ?ekli, tala? k?rma etkisi ve di?er kesme performans?na sahiptir. Kaplamal? semente karbür kesici tak?m?n alt katman?n?n pasifle?tirilmesi ve iyile?tirilmesinden sonra, boyutsal do?ruluk yüksektir, bu da tak?m de?i?iminin konumland?rma do?rulu?una otomatik i?leme gereksinimlerini kar??layabilir. Yukar?daki ?zellikler, kaplamal? semente karbür tak?mlar?n?n ?zellikle FMS (Esnek ?malat Sistemi), CIMS (Bilgisayarla Bütünle?ik ?malat Sistemi) gibi otomatik i?leme ekipmanlar? i?in uygun oldu?unu belirler. Bununla birlikte, kaplama y?ntemlerinin kullan?m?, ?imentolu karbür matris malzemelerinin zay?f tokluk ve darbe direnci problemini hala ??zememektedir. Di?leri g?rmek i?in TiN kapl? karbür testere b??aklar? kullan?ld???nda, testere di?lerinin t?rm?k yüzünün a??nma performans?n?n iyile?tirildi?i bulunmu?tur.

PVD kapl? ah?ap testere kesme testi, TiN kapl? WC sert ala??ml? testere b??a?? (?n kaplama di? yüzeyi) sert sunta testereyi testereledi?inde testere di?i a??nma miktar?n?n azald???n? kan?tlar. Bununla birlikte, CVD kaplaman?n daha yüksek s?cakl???, alt-tabaka ve kaplama aras?nda k?r?lgan bir ba?lay?c? faz?n olu?mas? ile sonu?lanmaktad?r.

Kesme kenar? üzerindeki kaplama, kaplaman?n art?k gerilimi, kesme ?s?s? ve kesme kuvvetinin etkisi alt?nda h?zla soyulur. CVD y?ntemi ile kar??la?t?r?ld???nda, PVD kaplama s?cakl??? dü?üktür, bu nedenle PVD kaplama arac? daha iyi bir kaplama yap?s? ve yüksek kaplama sertli?i elde edebilir, tak?m kenar? keskinli?i de geli?tirilmi?tir. Ayr?ca, PVD kaplamal? tak?mlar daha iyi ?atlama direncine sahiptir. 1990'lar?n ortalar?ndan sonra, ara?t?rmac?lar PVD kaplamal? karbür a?a? i?leme aletleri i?in karbür boyutu, ba?lay?c? i?eri?i ve kaplama malzemeleri üzerinde ara?t?rmalar yapt?lar.

Karbür par?ac?k boyutu s?ras?yla 0.8, 1.2, 1.5 ve 1.7 um'dir. Kar??l?k gelen kobalt i?erikleri s?ras?yla 3%, 4%, 6% ve 10% idi; kaplama malzemeleri s?ras?yla TiN, TiN-Ti (C, N) -TiN idi. TiAlN 2'ye kar??l?k gelen kaplaman?n kal?nl???, aletin t?rm?k yüzüne uygulanan s?ras?yla 3.5 um, 5.5 um ve 3 um'dir. Sonu?lar, kaplaman?n ü? kaplama malzemesinin hepsinde soyuldu?unu, ancak TiN ve Ti'nin (N, C, N) TiAlN2'den ?ok daha hafif oldu?unu ve aletin ince par?ac?klar ve dü?ük kobalt i?erikli a??nma direncinin 10% artt???n? g?sterdi. ~ 30%, ancak tak?m kaplamas?n?n yüksek kobalt i?eri?i a??nma direncini azalt?r. ?al??ma ayr?ca, kaplama d?külmesinin temel nedeni dü?ük kaplama yap??mas?n?n da oldu?una i?aret etti. Kesme ko?ullar?nda 2 kat daha uzun tak?m ?mrü. Kaplamada, kaplaman?n yüzey kaplamas?, taneli ar?tma teknolojisi ile geli?tirilir, b?ylece kaplama yüzeyi pürüzsüzdür, b?ylece kaplanm?? aletin sürtünmeye kar?? koyma ve yap??maya kar?? direnme kabiliyetini geli?tirmek de kaplaman?n bir geli?me y?nüdür. teknolojisi. Tokluk ve a??nma direnci, titanyum bile?ikleri tabakas?n?n d?? yüzeyi, kaplama yüzeyi pürüzsüzdür, yan yüzey, tak?m a??nmas?n?n stabilitesini sa?lamak i?in ultra pürüzsüz bir kaplamad?r. Elmas son derece yüksek sertli?e ve mükemmel kimyasal stabiliteye sahiptir. A??nma direnci ?imentolu karbürün 100 ila 250 kat?d?r. Ayr?ca gü?lü asitlere ve alkalilere direnme kabiliyetine sahiptir, ancak toklu?u ?ok zay?ft?r. Daha sert alet malzemesi alt tabaka olarak kullan?l?yorsa, aletin sadece belirli bir mukavemet ve toklu?a sahip olmas? de?il ayn? zamanda iyi a??nma direnci ve kesime sahip olmas? i?in yüksek sertlik, a??nma direnci ve kimyasal inertlik tabakas? uygulay?n. Performans, ah?ap i?leme tak?m?n?n a??nma ?zelliklerini kar??lamak i?in, elmas kaplama a??nmaya kar?? ideal bir ara?t?r.

1950'lerde, yüksek s?cakl?k ve yüksek bas?n?l? sentetik elmaslar geli?tirilirken, dü?ük bas?n?l? gaz fazl? sentetik elmaslar da ke?fedildi, ancak biriktirme h?z? yava?t?. Dü?ük bas?n?l? gaz fazl? sentetik elmaslar, elmas?n yar? kararl? b?lgesinde ve grafit faz?n?n kararl? faz?nda üretildi. Grafit ve amorf karbon kolayca ??keltilir. Bu nedenle, grafit ve amorf karbon olu?umunun ve uzakla?t?r?lmas?n?n engellenmesi, buharla biriktirilmi? elmas filmlerin anahtar?d?r. 1980'lerin sonlar?nda, maliyetleri azaltmak ve endüstriyel üretime ula?mak i?in DC plazma jetleri gibi yüksek h?zl? biriktirme y?ntemleri, elmas film biriktirme i?in en h?zl? büyüyen y?ntem haline geldi. Tala?l? yüzeyli (20 um kaplama kal?nl???) CVD elmas film kapl? karbür u?lar kullan?larak yonga levhalar üzerinde yap?lan kesme deneyleri, kaplaman?n d?külmesinin ?lümcül bir dezavantaj oldu?unu g?sterdi. Kaplama soyulmad??? sürece aletin a??nmas? pek de?i?mez ve 40 ila 50 μm'de korunur. Elmas kapl? karbür indeksleme ekleri ile MDF üzerinde frezeleme testleri, elmas filmlerin farkl? soyulma derecelerine sahip oldu?unu g?sterdi, ancak soyulmam?? film bir "banka" korumas? oynad? ve matris malzemesinin a??nmas?n? azaltt?, b?ylece tak?m A??nma direnci neredeyse artt? 1 kez. Kaplama i?leminin ve ekipman?n?n iyile?tirilmesiyle, elmas film ile altl?k aras?ndaki ba?lanma kuvveti daha da artt?r?l?r ve film soyulmas? kontrol edilir. ?u anda, elmas kapl? semente karbür malzemeler, gü?lendirilmi? zemin yüzeyindeki Al 2 O 3 a??nmaya dayan?kl? tabakay? kesmek i?in kullan?lan zemini gü?lendirmek i?in aletlerin imalat?nda kullan?lmaktad?r. Bununla birlikte, CVD elmas polikristal filmin safl??? ?ok yüksektir, sertlik (HV9000~10000) do?al elmas?nkine yak?nd?r ve i?lenebilirli?i ?ok zay?ft?r ve geleneksel i?leme veya elektrokorozyon ile i?lenmesi zordur. Bu nedenle, elmas kapl? sert ala??ml? malzeme, yeniden ??ütülmeyen indeksleme b??aklar?n?n üretimi i?in uygundur.

2000'den sonra, elmas CVD kaplamal? tak?mlar?n performans? daha da geli?tirilmi?tir. ürünler de?i?tirilebilir ve sert karbür tak?mlar? kapsamaktad?r.

4. Sonu?

Karbür kesici tak?m malzemeleri, mevcut ah?ap i?leme endüstrisinde ana kesici tak?m malzemeleri haline gelmi?tir ve gelecekte ah?ap kesme ve i?lemede ?nemli bir yer tutacakt?r. ?e?itli sert ala??m performans? iyile?tirme teknolojilerinin ve kaplama teknolojilerinin sürekli iyile?tirilmesiyle, karbür kesici tak?m malzemelerinin kesme performans? artmaya devam edecek ve ah?ap i?leme endüstrisi ah?ap ve ah?ap kompozit malzemelerin kesme ?zelliklerinde ?e?itli de?i?iklikler uygulayacakt?r. Kaplama teknolojisi yeni malzemeler elde eder ve sert ala??ml? ve sert ala??ml? tak?mlar, karbür kesme tak?mlar?n?n kesme performans?n?, ürün kalitesini ve üretim verimlili?ini en üst düzeye ??karmak i?in makul ?ekilde se?ilir.