Жесткая обработка карбида вольфрама может быть выполнена такими инструментами, как алмазные шлифовальные круги. Кроме того, многие современные технологии обработки изобретены и разработаны в настоящее время с целью получения изделий сложной формы за меньшее время обработки, таких как EDM, сверхзвуковая обработка, электролитическая обработка, обработка электронным пучком и обработка лазером.

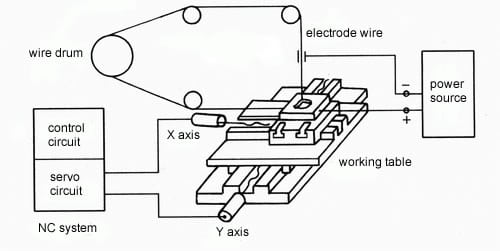

В этой статье основное внимание уделяется электроэрозионной обработке, известной как электроэрозионная обработка проволоки, для отрезания запасных частей двумя электродами, изготовленными из металлического карбида или металла, в спроектированной цепи, которая ведет к траектории обработки. Впервые это заметил и наблюдал Джозеф Прейстли в 1770 году. Затем, в 1940-х годах, два советских исследователя, Лазаренко, стали первыми учеными, которые нашли применение этой техники при обработке труднообрабатываемых материалов. Затем последовала первая партия электроэрозионных станков для изготовления штампов из закаленной стали в 60-х годах 20 века. До 1974 года выпускался проволочный электроэрозионный станок с ЧПУ-чертежным плоттером, способный решать задачи обработки, требующие большей точности.

Особенности EDM

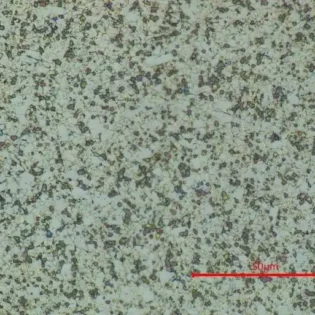

В настоящее время при обработке заготовок толщиной до 16 дюймов электроэрозионная обработка может обеспечить точность +/- 0,002 мм. Почти не образуются заусенцы. Поскольку в этом процессе не существует никаких сил резания и напряжений, проволочная электроэрозионная обработка идеально подходит для деликатных деталей, предохраняя их от таких дефектов, как деформация. Кроме того, инструменты и детали обрабатываются после термообработки, поэтому на точность размеров не влияет какое-либо искажение при термообработке.

Условия обработки и область применения ЭДМ.

Что нужно для EDM:

1. в сложных формах

2. Требование высокой точности допусков

3. Тонкие, драгоценные или слабые материалы

б.обработка условия

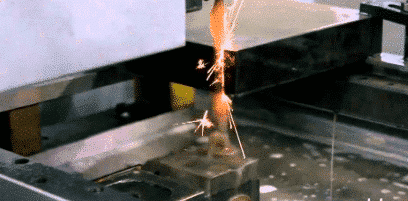

Между электродами и поверхностью заготовки должен быть зазор, ширина которого зависит от рабочего напряжения и количества обработки. Когда станок WEDM обрабатывает деталь, она должна выполняться в жидкой среде с определенными изоляционными свойствами, такими как керосин, омыленное масло, деионизированная вода и т. Д. Требуется обучить высокой изоляции, чтобы облегчить генерацию импульсного искрового разряда. , жидкость Среда также обладает эффектом устранения продуктов электролитической коррозии и охлаждающих электродов в зазоре. Молибденовая проволока и заготовка находятся на определенном зазоре между обрабатываемыми поверхностями. Если зазор слишком велик, напряжение между электродами не может проникать в межполярную среду, и искровой разряд не может генерироваться. Если зазор слишком мал, соединение короткого замыкания легко формируется, и электрическая мощность не может быть выработана. Импульсный источник питания должен быть использован, то есть искровой разряд должен быть импульсным и прерывистым. В течение интервала между импульсами среда в зазоре деионизируется, так что следующий импульс может пробиться через разряд между двумя полюсами.

с. Область применения обработки проволоки

(1) Можно обрабатывать электроды для электроискровой обработки, электроды для перфорации и электроды для конических полостей. Кроме того, электродные материалы, такие как медный вольфрам и серебряный вольфрамовый сплав, особенно экономичны при резке проволокой.

(2) Когда новый продукт производится в пробном режиме, производственный цикл может быть значительно сокращен, а стоимость может быть уменьшена, поскольку не требуется дополнительная пресс-форма. Также удобно изменить дизайн и изменить программу обработки.

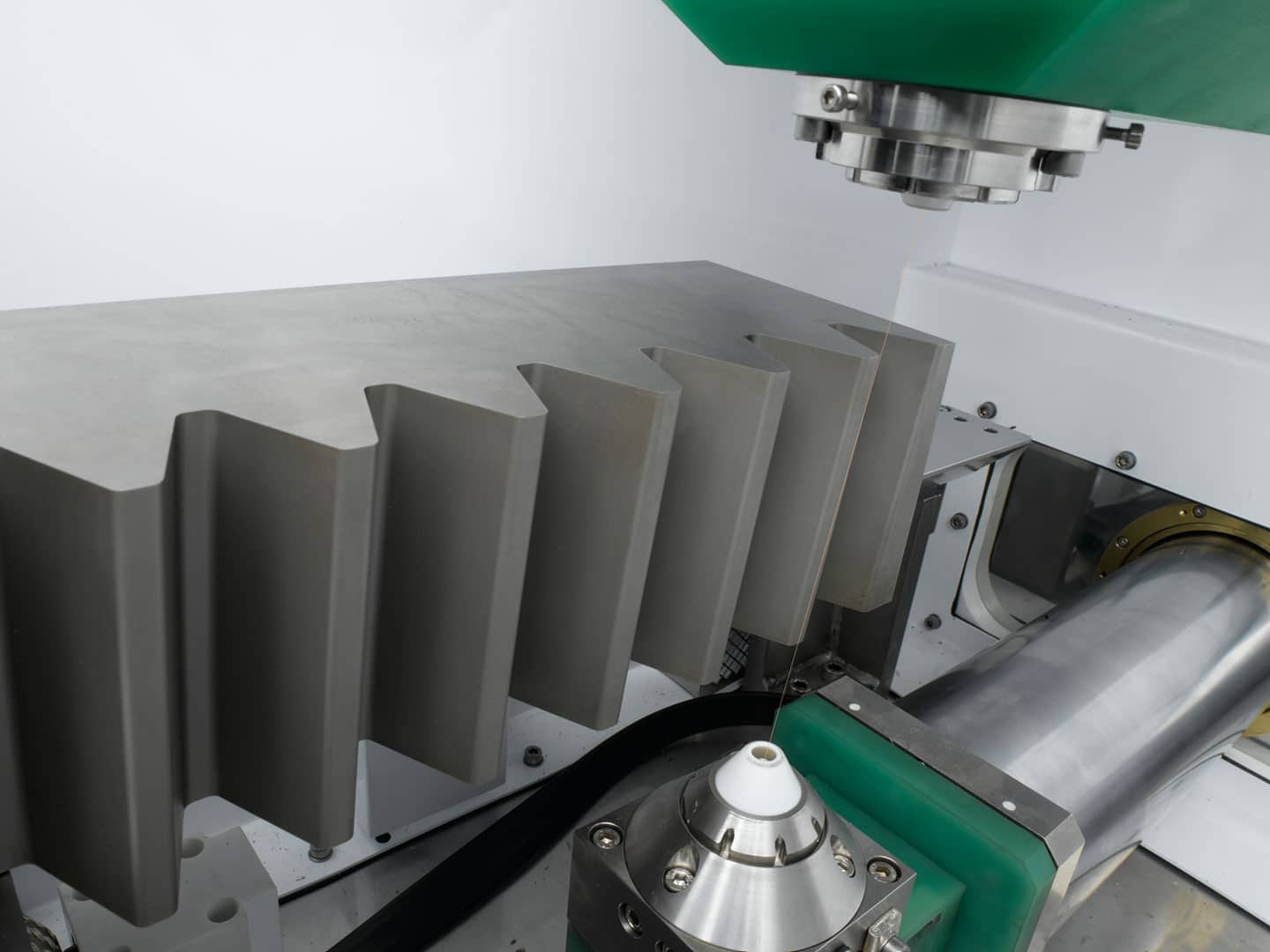

(3) Обработка деталей пресс-форм, обработка проволочной резки EDM в основном используется при обработке штампов, экструзионных, пластиковых, полостенных штампов EDM. Благодаря быстрому улучшению скорости и точности WEDM, он достиг точки координатно-шлифовального станка. Степень конкуренции. Поэтому прецизионное шлифование и другие процессы в некоторых промышленно развитых странах были заменены на EDM и WEDM.

Пример обработки

Провод EDM использует провод для вырезания запрограммированного контура в заготовке. Экструзионная головка и вырубной штамп часто используются для резки проволоки. Резка всегда проходит через всю заготовку. Чтобы начать обработку, сначала необходимо просверлить отверстие в заготовке или начать с кромки. В области обработки каждая разгрузка создает углубление на заготовке и воздействует на инструмент. Проволока может быть наклонена так, чтобы конические или различные формы детали могли быть сделаны сверху и снизу. Механический контакт между электродом и заготовкой отсутствует (см. Выше). Провода обычно изготавливаются из латуни или слоистой меди и имеют диаметр от 0,1 до 0,3 мм.

В зависимости от точности и требуемой отделки поверхности деталь либо режется один раз, либо подвергается шероховатости и щетине. При одном разрезе проволока желательно проходит через сплошную часть, которая по завершении уронит слизь или осколки. Это обеспечит достаточную точность для некоторых заданий, но в большинстве случаев скимминг необходим. Резка шлака относится к положению стальной проволоки, снова проходящей через шероховатую поверхность при пониженной мощности и промывке при низком давлении. В зависимости от точности и требуемой чистоты поверхности может быть от одного до девяти проходов шлака. Обычно здесь только две лыжные трассы. Обеззараживающий канал может удалить до 0,002 дюйма материала или только 0,0001 дюйма материала. Во время черновой обработки (т.е. при первом резании) вода подается в резку при высоком давлении, чтобы обеспечить достаточное охлаждение и как можно быстрее устранить частицы эрозии. Во время процесса шлака (точного / точного резания) вода осторожно течет через прижигание, чтобы предотвратить отклонение проволоки.