Спекание – это нагрев порошка до определенной температуры в течение определенного периода времени и последующее охлаждение материала для получения изделия с заданными свойствами. Весь этот процесс специальной термической обработки называется спеканием.

Спекание позволяет пористым порошковым компактам стать продуктом определенной текстуры и свойств. Хотя свойства продукта связаны со многими факторами, предшествующими спеканию, во многих случаях процесс спекания оказывает значительное или даже доминирующее влияние на организацию и свойства конечного продукта.

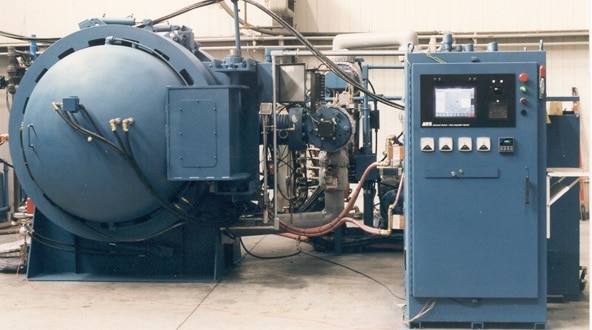

Согласно принципу классификации порошковой металлургии при спекании, спекание цементированного карбида относится к многофазному жидкостному спеканию. С точки зрения технологических характеристик процесса спекания спекание цементированного карбида может осуществляться с помощью защиты от водорода, спекания в вакууме, спекания с горячим прессованием, горячего изостатического прессования и т.п.

Изменения спеченного тела в процессе спекания

После спекания твердосплавной заготовки наиболее легко наблюдаемое изменение заключается в том, что объемная усадка компактного блока, повышенная прочность и поверхность сплава проявляют металлический блеск. Как правило, компакт имеет пористость около 501ТР2Т, в то время как изделие обычно должно быть менее 0,21ТР2Т, что означает почти полную плотность. Перед спеканием с пресс-блоком также следует обращаться осторожно, чтобы избежать его повреждения в процессе производства. При этом спеченные изделия обладают прочностью, чтобы выдерживать различные условия работы.

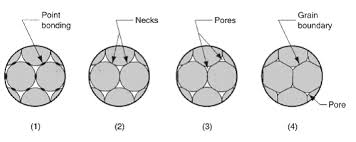

В отличие от процесса формования порошка, изменение свойств спекания указывает на качественные изменения между частицами порошка в процессе спекания, а именно на то, что связывание зерен сплава заменяет контакт между частицами порошка, в результате чего сплав образует единое целое. таким образом формируя отличные физические и механические свойства.

Несколько стадий процесса спекания

Процесс спекания цементированного карбида можно разделить на четыре основных этапа.

1. Удаление формообразователя и этап предварительного обжига (<800 °C)

На первом этапе обруч спекания меняется следующим образом:

1) Удаление формообразователя. На начальном этапе спекания по мере повышения температуры формообразователь постепенно растрескивается (например, резина) или испаряется (например, парафин) и исключает спеченное тело. В то же время формовочный агент более или менее обугливается.

2) Восстановление оксида на поверхности порошка. При спекании в водороде водород может восстанавливать оксиды кобальта и вольфрама. При вакуумном спекании восстановление углерода при этой температуре не сильное.

3) Состояние частиц порошка меняется друг с другом. При этой температуре контактные напряжения между частицами порошка постепенно снимаются, связанный металлический порошок начинает восстанавливаться и рекристаллизоваться, частицы начинают диффундировать по поверхности, повышается прочность прессовки.

2. Стадия твердофазного спекания (800°C ~ температура эвтектики)

Температура эвтектики относится к температуре, при которой эвтектическая жидкая фаза начинает появляться в спеченном теле при постепенном повышении температуры, а для WC-Co температура эвтектики во время равновесного спекания составляет 1340%.

При температуре до появления жидкой фазы, помимо процесса, продолжающегося на предыдущей стадии, интенсифицируются некоторые твердофазные реакции в спеченном теле, увеличивается скорость диффузии и усиливается пластическое течение частиц, так что спеченное тело имеет значительную усадку.

3. Стадия жидкофазного спекания (температура эвтектики ~ температура спекания)

При появлении жидкой фазы спеченного тела усадка спеченного тела быстро завершается, а карбидные зерна растут и образуют каркас, закладывая тем самым основную структуру сплава.

4. Стадия охлаждения (температура спекания ~ комнатная температура)

На этом этапе микроструктура и состав связующей фазы сплава несколько изменяются в зависимости от условий охлаждения. После охлаждения получается сплав окончательной микроструктуры.

О горячем прессовании

Горячее прессование – это процесс, при котором одновременно выполняются прессование и спекание. В дополнение к обычному использованию технологий резистивного нагрева и индукционного нагрева, существуют также новые процессы и оборудование, такие как вакуумное горячее прессование, вибрационное горячее прессование, выравнивающее горячее прессование, изостатическое прессование.

1. Механизм уплотнения процесса горячего прессования

Процесс, при котором порошок конечной добавки помещают в графитовый штамп, так что одновременно происходит спекание и прессование, называется горячим прессованием.

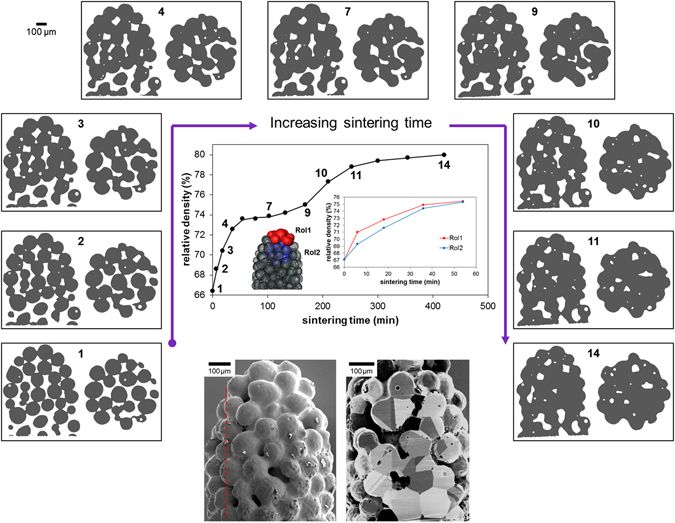

Хотя горячее прессование выполняется одновременно с двумя процессами прессования и спекания, принципиальной разницы от обычного холодного формования и спекания нет. С точки зрения эффекта горячее прессование значительно сокращает фазовый переход и время формирования сплава. Поэтому можно сказать, что процесс горячего прессования представляет собой процесс активированного спекания. Сравнивался процесс уплотнения сплавов, полученных двумя способами. Из кривой плотность сплава-время спекания видно, что процесс спекания занимает 1-2 часа, а горячее прессование занимает всего 3-10 минут.

Процесс спекания при горячем прессовании является сильно несбалансированным процессом. Когда смесь порошка непрерывно нагревается под давлением, оксидная пленка на поверхности порошка разрушается под давлением и может восстанавливаться углеродом. Однако, в отличие от процесса спекания, горячее прессование не успевает сбалансировать растворимость WC в Со, а процесс рекристаллизации через жидкую фазу в процессе горячего прессования не происходит. Следовательно, усадка горячепрессованного продукта отличается от обычного метода спекания.

Кроме того, некоторые исследования показали, что усадка горячепрессованных изделий обусловлена процессом течения. До появления жидкой фазы она в основном опиралась на пластическое течение. При появлении жидкой фазы переориентацию карбидных частиц под действием давления также называют течением жидкой фазы, так что прессовка сжимается. Поскольку время горячего прессования короткое, диффузию и рекристаллизацию осуществить трудно.

В дополнение к температуре и давлению, способствующим усадке в процессе спекания, время выдержки также влияет на плотность горячепрессованного продукта. Чем выше температура, тем больше глазное усилие, тем интенсивнее усадка прессовки с течением времени в начале горячего прессования и тем короче время, необходимое для того, чтобы плотность почти полностью перестала изменяться. При достижении определенного времени выдержки плотность брикетов больше не будет увеличиваться, и увеличивать время выдержки будет бессмысленно.

Кроме того, порошки с кристаллическими дефектами могут достигать большей плотности сплава, поскольку наличие дефектов может активировать процесс горячего прессования.

2. характеристики процесса горячего прессования

Процесс горячего прессования придает продуктам уникальный набор преимуществ. Таким образом, этот процесс играет важную роль в производстве цементированного карбида. Главной особенностью этого процесса является.

а. Продукт горячего прессования имеет высокую плотность и хорошие характеристики. Пористость горячепрессованного продукта чрезвычайно мала, а плотность почти достигает теоретического значения. В то же время, поскольку время горячего прессования короткое, зерна карбида не растут из-за процесса рекристаллизации, поэтому углерод продукта мельче, чем зерна кристаллов вольфрама, что делает продукт горячего прессования более твердым и износостойким. , особенно он подходит для изготовления прецизионных инструментов, таких как прецизионные ролики и высокоточные изнашиваемые детали.

B. Давление прессования небольшое, и оно может производить крупносерийную продукцию. Удельное давление прессования, необходимое для горячего прессования, составляет лишь около одной десятой от холодного прессования. Кроме того, размер изделия может быть расширен за счет сварки, и, следовательно, размер изделия горячего прессования ограничен мощностью пресса, чтобы давление было меньше, чем при холодном прессовании.

В настоящее время масса изделий из твердого сплава, получаемых методом горячего прессования, может достигать нескольких десятков и даже сотен килограммов.

c. Он может производить изделия сложной формы. Благодаря горячему прессованию порошковые материалы обладают термопластичностью и хорошей текучестью, поэтому из них можно изготавливать фасонные изделия сложной формы, такие как тонкостенные трубы и такие изделия, как шаровые цилиндры. Однако для длинных деталей все же бывает случай, когда плотность неравномерна, и сваренные длинные детали часто свариваются неравномерно.

д. Он может производить крупногабаритные и недеформируемые изделия. Метод горячего прессования устраняет недостатки деформации холодного прессования и спекания и позволяет получать длинные детали без изгиба и полые изделия с относительно точными размерами. Однако из-за горячего прессования происходит выдавливание кобальта с поверхности изделия, что не только вызывает потери кобальта (от 1 до 31ТР2Т), но и делает поверхность горячепрессованного изделия шероховатой, трудно поддающейся очистке и обработке.

е. Подходит для штучного производства. Инструменты для горячего прессования просты в изготовлении и имеют короткий производственный цикл, поэтому они особенно подходят для штучного или мелкосерийного производства, которое остро необходимо.

f. Низкая производительность и высокая стоимость. Метод горячего прессования позволяет одновременно производить от одного до нескольких продуктов. Стоимость пресс-формы высока, а срок службы короткий. Поэтому он не подходит для крупносерийного производства. Обычно используется для производства методом холодного спекания. товар.

грамм. Требуются высокие технологии работы. В процессе горячего прессования сочетание температуры и давления, повышения температуры и скорости охлаждения, а также контроль усадки играют решающую роль в характеристиках продукта и выявлении дефектов. Поэтому от оператора требуется высокий уровень квалификации.

Следует отметить, что развитие равновесного горячего прессования и изостатического горячего прессования устраняет некоторые недостатки процесса горячего прессования.