Влияние содержания кобальта

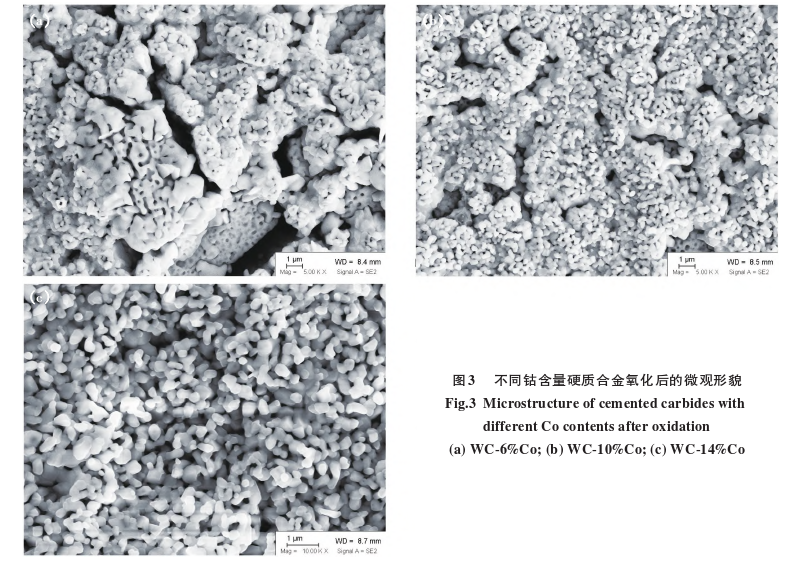

На рисунке 3 показана микроструктура после окисления карбидов с различным содержанием кобальта (все материалы WC являются WC-1). С увеличением содержания кобальта микроструктура карбидных оксидов существенно изменяется. Оксид карбида WC-6%Co имеет больше и более крупных пор, поры в оксиде карбида WC-10%Co значительно уменьшены, а оксид карбида WC-14%Co практически не имеет крупных пор.

На рисунке 4 показаны кривые набора веса при окислении карбидов с различным содержанием кобальта. По мере увеличения содержания кобальта набор веса при окислении карбидов последовательно уменьшается. При 900 °C набор веса при окислении карбидов WC-6%Co, WC-10%Co и WC-14%Co составляет 11,92%, 11,46% и 11,26% соответственно. По сравнению с карбидом WC-6%Co набор веса при окислении карбидов WC-10%Co и WC-14%Co при 900 °C снизился на 3,8% и 5,5% соответственно. Поэтому, хотя увеличение содержания Co может улучшить стойкость карбидов к высокотемпературному окислению, улучшение не является значительным.

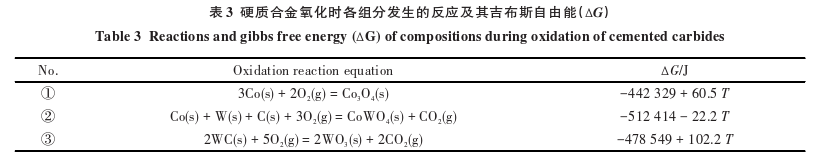

В таблице 3 перечислены уравнения реакции окисления каждого компонента в карбиде и их свободная энергия Гиббса. Хорошо известно, что во время окисления карбидов окисление WC до WO3 приводит к значительному расширению объема. Оксид WO3 является рыхлым, пористым и летучим, производя летучие газы, такие как CO2, которые обеспечивают больше путей для процесса окислительной диффузии, тем самым усугубляя окисление карбида. Хотя связующая фаза более склонна к окислению, чем твердая фаза, оксид, образованный из связующей фазы, является относительно плотным CoWO4, который может замедлить процесс окислительной диффузии карбида. Поэтому с увеличением содержания кобальта образуется больше CoWO4 и меньше WO3, что приводит к более плотной микроструктуре оксидов и, следовательно, улучшает стойкость карбида к высокотемпературному окислению.

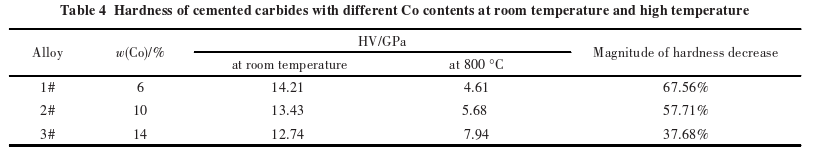

Таблица 4 показывает твердость при комнатной температуре и твердость при высокой температуре карбидов с различным содержанием кобальта. При комнатной температуре, чем больше содержание кобальта, тем ниже твердость карбида. Когда температура повышается до 800°C, твердость карбидов значительно уменьшается, причем скорость уменьшения уменьшается по мере увеличения содержания кобальта. При 800°C твердость карбидов с более высоким содержанием кобальта фактически выше, чем у карбидов с более низким содержанием кобальта.

Как твердая фаза, так и связующая фаза демонстрируют некоторое тепловое расширение при высоких температурах, причем связующая фаза испытывает большее тепловое расширение и создает большее напряжение, которое компенсирует часть силы нагрузки. Это одна из причин, по которой высокотемпературная твердость карбида увеличивается с увеличением содержания кобальта.

Влияние размера зерна WC

На рисунке 6 показаны кривые набора веса при окислении карбидов 4#, 5# и 6#, приготовленных с WC с разным размером частиц по Фишеру. От комнатной температуры до 825 °C кривые набора веса при окислении трех карбидов с разным размером зерна WC перекрываются; однако в диапазоне 825–900 °C, чем мельче зерна WC, тем меньше набор веса при окислении карбидов. При 900 °C набор веса при окислении карбидов 4#, 5# и 6# составляет 9,18%, 8,67% и 8,20% соответственно. По сравнению с карбидом 4#, прирост веса окисления карбидов 5# и 6# при 900°C снизился на 5,6% и 10,7% соответственно. Таким образом, при том же содержании Co измельчение зерен WC может улучшить стойкость карбидов к высокотемпературному окислению.

На рисунке 7 показаны картины дифракции рентгеновских лучей после окисления карбидов с разным размером зерна WC. Поскольку составы карбидов 4#, 5# и 6# одинаковы, существенной разницы в продуктах их окисления нет. Поэтому картины дифракции оксидов трех карбидов с разным размером зерна WC по существу идентичны.

Различия в стойкости к окислению и твердости карбидов с разным размером зерна WC

Различия в стойкости к окислению карбидов с разным размером зерна WC можно объяснить в основном следующими двумя моментами:

В случае однородной структуры карбида более мелкие зерна WC приводят к большему количеству фазовых границ между WC и связующей фазой. Более мелкие зерна WC лучше инкапсулируются связующей фазой, а продукты окисления связующей фазы могут в некоторой степени препятствовать процессу диффузии окисления, тем самым улучшая стойкость карбида к высокотемпературному окислению.

Более мелкие зерна WC имеют меньше дефектов на границах зерен и меньшие пустоты на границах зерен между зернами WC, что соответственно уменьшает каналы диффузии окисления, тем самым повышая эффективность высокотемпературного окисления карбида.

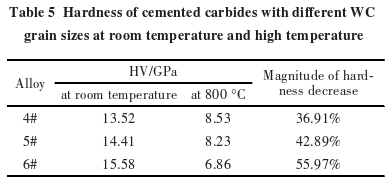

Таблица 5 показывает твердость при комнатной температуре и твердость при высокой температуре карбидов с различными размерами зерен WC. При комнатной температуре, чем мельче зерна WC, тем выше твердость карбида. Когда температура повышается до 800°C, твердость карбидов значительно уменьшается, а скорость уменьшения твердости при высокой температуре увеличивается с уменьшением размера зерен WC. Очевидно, что хотя твердость карбида при комнатной температуре увеличивается с уменьшением размера зерен WC, твердость при высокой температуре становится ниже.

Влияние добавок TaC/NbC/TiC

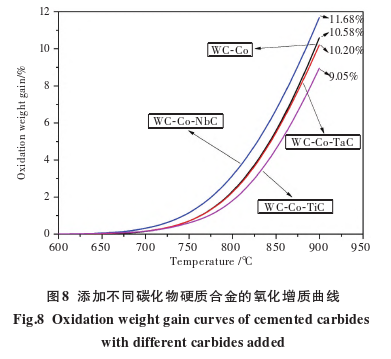

На рисунке 8 показаны кривые набора веса при окислении карбидов с различными карбидными добавками (все материалы WC являются WC-3). Кривые набора веса при окислении и дифракционные картины оксидов карбидов WC-Co и WC-Co-TaC в основном одинаковы, с набором веса при окислении 10,58% и 10,20% при 900 °C соответственно. Среди четырех карбидов карбид WC-Co-NbC имеет самый высокий набор веса при окислении, в то время как карбид WC-Co-TiC имеет самый низкий набор веса при окислении, с набором веса при окислении 11,68% и 9,05% при 900 °C соответственно.

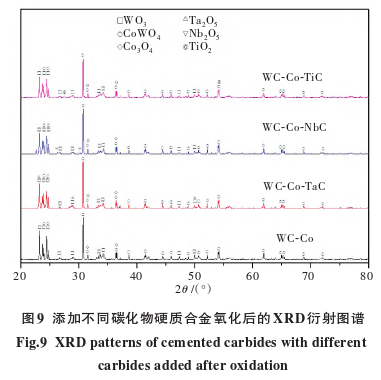

На рисунке 9 показаны рентгенограммы дифракции карбидов с различными карбидными добавками после окисления. Окисление карбидов приводит к образованию соответствующих оксидов.

В карбидах WC-Co добавленные TaC, NbC и TiC существуют в форме твердых растворов, содержащих W. Твердый раствор (Nb,W)C окисляется раньше, чем WC, и имеет много фазовых границ с WC. Без защитной ?инкапсуляции? связующей фазы окисление твердого раствора способствует окислению WC, тем самым ускоряя окисление карбида. Прирост веса при окислении карбида WC-Co-TaC такой же, как и у карбида WC-Co. Это связано с тем, что твердый раствор (Ta,W)C реагирует одновременно с WC, и поскольку твердая фаза WC является основным компонентом, рыхлая и пористая фаза WO3 преимущественно контролирует скорость окисления карбида. Поэтому добавление TaC не оказывает существенного влияния на стойкость карбида к высокотемпературному окислению.

Подводя итог, при тех же условиях размера зерна и содержания кобальта добавление TaC не оказывает существенного влияния на стойкость карбида к высокотемпературному окислению. Однако добавление NbC значительно снижает стойкость карбида к высокотемпературному окислению, уменьшая на 10,4%, в то время как добавление TiC значительно улучшает стойкость карбида к высокотемпературному окислению, улучшая на 14,5%.

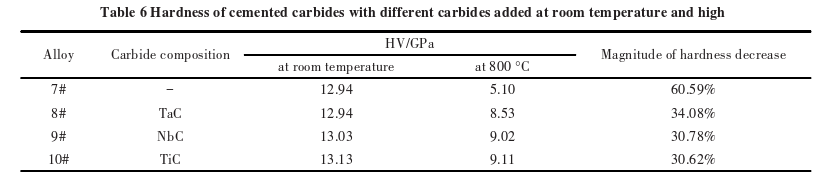

В таблице 6 приведены значения твердости при комнатной температуре и высокотемпературной твердости карбидов с различными добавками карбидов. При комнатной температуре твердость карбидов с добавками TaC, NbC и TiC сопоставима с твердостью карбида WC-Co. При повышении температуры до 800°C высокотемпературная твердость карбидов с добавками TaC, NbC и TiC выше, чем у карбида WC-Co, а скорость снижения высокотемпературной твердости существенно снижается.

Хорошо известно, что твердые растворы демонстрируют хорошую красностойкость и обеспечивают структурную поддержку всего карбида, помогая ему сохранять высокую твердость в условиях высоких температур. Кроме того, твердые растворы способствуют твердорастворному упрочнению фазы Co, что увеличивает твердость фазы Co. Поэтому добавление TaC, NbC и TiC приводит к тому, что карбиды демонстрируют хорошую высокотемпературную твердость.

Вывод

В этом исследовании изучалось влияние содержания кобальта, размера зерна WC и типов твердых растворов на стойкость к высокотемпературному окислению и высокотемпературную твердость карбидов. Выводы следующие:

1. Увеличение содержания кобальта улучшает стойкость карбида к высокотемпературному окислению и значительно увеличивает высокотемпературную твердость.

2. Уменьшение размера зерна WC повышает стойкость карбида к высокотемпературному окислению, но значительно снижает высокотемпературную твердость.

3.По сравнению с карбидами WC-Co, добавление TaC не оказывает существенного влияния на стойкость карбида к высокотемпературному окислению, добавление NbC снижает стойкость к высокотемпературному окислению, а добавление TiC значительно улучшает стойкость к высокотемпературному окислению. Все три добавки, TaC, NbC и TiC, значительно повышают высокотемпературную твердость карбида.