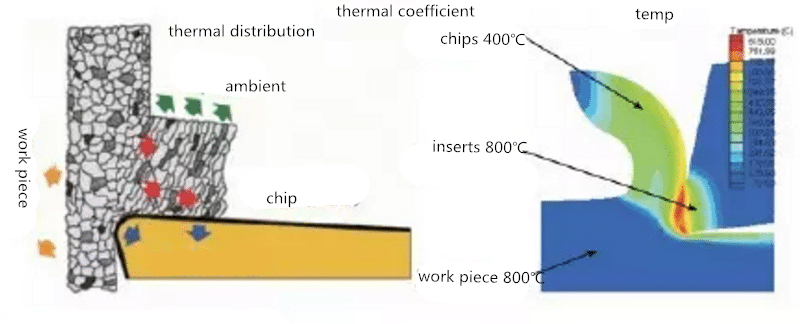

Температура, полученная при резке металла в зоне резки, достигает 800-900 ℃. В зоне резки режущая кромка будет деформировать материал заготовки и разрезать его. При непрерывном точении тепло вырабатывается стабильным линейным способом. Напротив, температура режущей кромки будет попеременно увеличиваться и уменьшаться, когда зубья резца периодически режут и удаляют материалы заготовки. Компоненты системы обработки поглощают тепло, выделяемое в процессе резки металла. Как правило, 10% тепла входит в заготовку, 80% входит в микросхему, а 10% входит в инструмент. В лучшем случае чипы отводят большую часть тепла, поскольку высокая температура сокращает срок службы инструмента и повреждает обрабатываемые детали.

Различная теплопроводность материалов заготовки и другие факторы обработки будут оказывать существенное влияние на распределение тепла. При обработке заготовки с низкой теплопроводностью тепло, передаваемое в инструмент, увеличивается. Материалы с более высокой твердостью будут выделять больше тепла, чем материалы с более низкой твердостью. Как правило, более высокая скорость резки увеличивает выработку тепла, а более высокая подача увеличивает площадь, на которую влияет высокая температура режущей кромки.

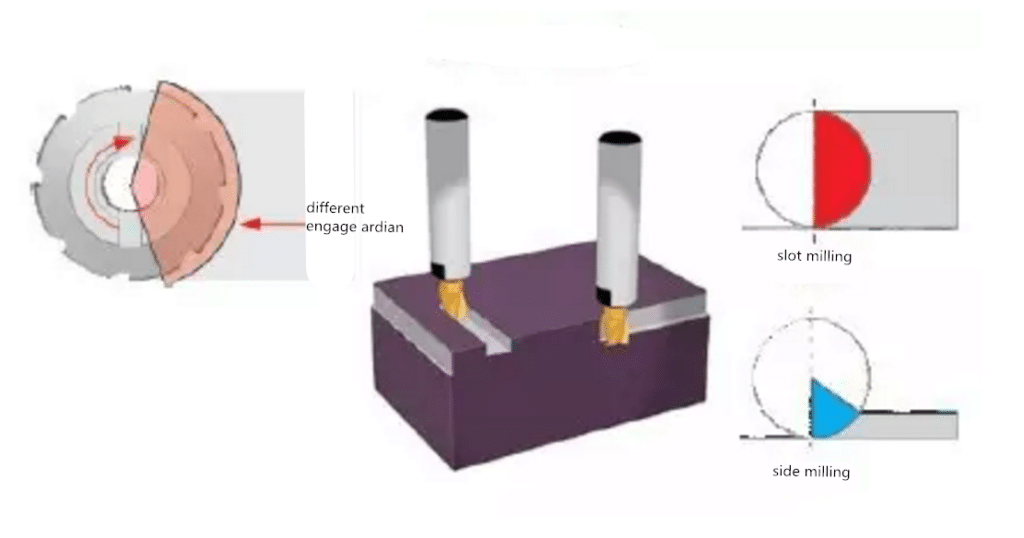

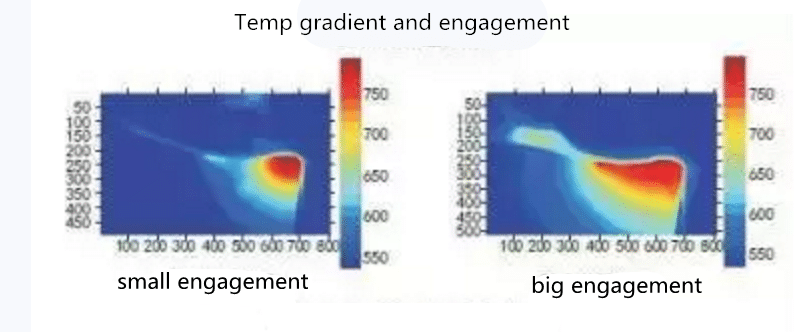

В условиях прерывистого резания, которым в основном является фрезерование, выбор радиана зацепления фрезы, скорости подачи, скорости резания и формы канавки режущей кромки влияет на выделение, поглощение и контроль тепла.

Обручение радиан

Из-за прерывистого характера процесса фрезерования режущие зубья выделяют тепло только в течение части времени обработки. Процент времени резания зубьев определяется по дуге зацепления фрезы, которая зависит от радиальной глубины резания и диаметра резца.

Сетка дуги различных процессов фрезерования также отличается. При фрезеровании канавок материал заготовки окружает половину фрезы, а дуга зацепления составляет 100% диаметра фрезы. Половина времени обработки режущей кромки расходуется на резку, поэтому тепло быстро накапливается. При боковом фрезеровании относительно небольшая часть инструмента зацепляется с заготовкой, и режущая кромка имеет больше возможностей для отвода тепла в воздух.

скорость резки

Чтобы поддерживать толщину стружки и температуру в зоне резания, равную значению инструмента при полной резке инструмента, поставщик инструмента разработал коэффициент компенсации для увеличения скорости резания, когда процент зацепления инструмента уменьшается.

С точки зрения тепловой нагрузки, дуга зацепления мала, и времени резки может быть недостаточно для получения минимальной температуры, необходимой для максимального срока службы инструмента. Увеличение скорости резания обычно дает больше тепла, а сочетание небольшой зацепляющей дуги и более высокой скорости резания помогает повысить температуру резания до желаемого уровня. Более высокая скорость резания сократит время контакта между режущей кромкой и стружкой, тем самым уменьшая тепло, вводимое в инструмент. В целом, более высокие скорости резки сокращают время обработки и повышают производительность.

С другой стороны, более низкая скорость резания приведет к снижению температуры обработки. При обработке вырабатывается слишком много тепла, снижение скорости резания может привести к снижению температуры до приемлемого уровня.

Толщина резки

Толщина стружки оказывает большое влияние на тепло и срок службы инструмента. Если толщина стружки слишком велика, большая нагрузка будет производить слишком много тепла и стружки, и даже привести к разрушению режущей кромки. Если толщина стружки слишком мала, процесс резки осуществляется только на небольшой части режущей кромки, а повышенное трение и нагревание приведут к быстрому износу.

Толщина стружки, образующейся при фрезеровании, будет меняться в зависимости от перемещения режущей кромки внутрь и наружу заготовки. Поэтому поставщик инструмента использует понятие ?средняя толщина стружки? для расчета подачи инструмента, чтобы поддерживать наиболее эффективную толщину стружки.

Факторы, влияющие на определение правильной скорости подачи, включают в себя дугу зацепления или радиальную глубину резания инструмента и основной угол отклонения режущей кромки. Чем больше дуга зацепления, тем меньше подача, необходимая для получения идеальной средней толщины стружки. Аналогично, чем меньше дуга зацепления с инструментом, тем выше скорость подачи, необходимая для получения той же толщины стружки. Угол основного отклонения режущей кромки инструмента также влияет на требования к подаче. Когда угол отклонения режущей кромки составляет 90 °, толщина стружки является наибольшей. Следовательно, чтобы достичь той же средней толщины стружки, уменьшение основного угла отклонения режущей кромки должно увеличить скорость подачи.

Паз

Геометрический угол корпуса фрезы и режущей кромки помогает контролировать тепловую нагрузку. Твердость материала заготовки и состояние ее поверхности определяют выбор угла передвижения инструмента. Инструмент с положительным передним углом создает меньше силы резания и нагрева, а также может использовать более высокую скорость резания. Однако инструмент с положительным передним углом слабее, чем инструмент с отрицательным передним, и инструмент с отрицательным передним сечением может создавать большее усилие резания и более высокую температуру резания.

Форма канавки режущей кромки может вызывать и контролировать действие резания и силу резания, что влияет на выработку тепла. Режущая кромка инструмента, соприкасающаяся с заготовкой, может быть скошена, пассивирована или заострена. Прочность кромки после снятия фаски или пассивации выше, что приводит к большей силе резания и большему нагреву. Острый край может уменьшить силу резания и снизить температуру обработки.

Снятие фаски после режущей кромки используется для направления стружки, это может быть положительное снятие фаски или отрицательное снятие фаски, положительное снятие фаски будет одновременно производить более низкую температуру обработки, а отрицательное снятие фаски имеет более высокую прочность и больше тепла.

Процесс фрезерования представляет собой прерывистую резку, и характеристики контроля стружки фрезерных инструментов обычно не так важны, как при токарной обработке. Может быть важно определить энергию, необходимую для формирования и направления чипа, в соответствии с материалом обрабатываемой детали и дугой зацепления. Узкая или принудительная канавка для удаления стружки может сразу же свернуть стружку и генерировать больше силы резания и нагрева. Более широкая канавка для контроля стружки может создавать меньшее усилие резания и более низкую температуру обработки, но она может не подходить для некоторой комбинации материалов заготовки и параметров резания.

охлаждение

Способ контроля тепла, выделяемого при резке металла, заключается в контроле подачи охлаждающей жидкости. Если температура слишком высокая, режущая кромка быстро изнашивается или деформируется, поэтому необходимо как можно скорее контролировать нагрев. Чтобы эффективно снизить температуру, источник тепла должен быть охлажден.

Различные взаимосвязанные факторы вместе образуют нагрузку при резке металла. В процессе обработки эти факторы будут влиять друг на друга. В этой статье обсуждаются тепловые проблемы при фрезеровании и их связь с механическими факторами. Знакомство с факторами, влияющими на нагрузки при резке металла, и общие результаты их взаимодействия помогут производителям оптимизировать процессы обработки и максимизировать производительность и рентабельность.