Порошковая металлургия — это технология изготовления металлического порошка или использования металлического порошка (или смеси металлического порошка и неметаллического порошка) в качестве сырья путем формования, спекания и производства металлических материалов и различных видов продукции. Между порошковой металлургией и производством керамики, относящимися к технологии порошкового спекания, имеется некоторое сходство. Поэтому технологию металлургии можно использовать и при приготовлении керамических материалов. Благодаря преимуществам технологии порошковой металлургии она стала ключом к решению проблемы новых материалов и играет важную роль в разработке новых материалов.

Область примененияс порошковой металлургии

Прежде всего, технология порошковой металлургии позволяет минимизировать сегрегацию компонентов сплава и исключить грубую и неровную структуру отливки. Он играет важную роль в подготовке высокоэффективных редкоземельных постоянных магнитных материалов, редкоземельных материалов для хранения водорода, редкоземельных люминесцентных материалов, редкоземельных катализаторов, высокотемпературных сверхпроводников и так далее.

Во-вторых, готовится ряд высокоэффективных материалов, таких как аморфные, микрокристаллические, квазикристаллические, нанокристаллические и пересыщенные твердые растворы. Эти высокоточные материалы обладают превосходными электрическими, магнитными, оптическими и механическими свойствами.

Затем с помощью технологии порошковой металлургии можно легко реализовать различные типы композитов, полностью раскрыть характеристики каждой группы исходных материалов, что, можно сказать, представляет собой недорогое производство высокоэффективной металлической матрицы и керамической композитной технологии.

Кроме того, технология порошковой металлургии позволяет реализовать формирование практически чистой формы и автоматическое массовое производство, а также может эффективно экономить производственные ресурсы и снижать потребление энергии.

Использование технологии порошковой металлургии позволяет в полной мере использовать руду, хвосты, сталеплавильные шламы, сталеплавильную окалину, утилизировать металлические отходы в качестве сырья. Это новая технология, которая позволяет эффективно осуществлять регенерацию и комплексное использование материалов.

Преимущества процесса порошковой металлургии

1. Он может обрабатывать специальные материалы. Материалы порошковой металлургии могут быть использованы для изготовления тугоплавких металлов, соединений, ложных сплавов и пористых материалов.

2. Экономия металла и снижение затрат. Поскольку порошковая металлургия позволяет получить прессовку окончательного размера, нет необходимости использовать механическую обработку. Потери металла, полученные этим способом, составляют всего 1-51ТП3Т, тогда как при общей обработке - 801ТП3Т.

3. Подготовьте материалы высокой чистоты. Процесс порошковой металлургии не плавит материал в процессе производства материала и не смешивается с примесями, приносимыми другими веществами. Спекание осуществляется в вакууме и восстановительной атмосфере, при этом не боятся окисления и загрязнения материала. Поэтому чистота продукта относительно высока.

4. Правильность распределения материала. Порошковая металлургия позволяет обеспечить правильность и однородность состава материала в пропорциях.

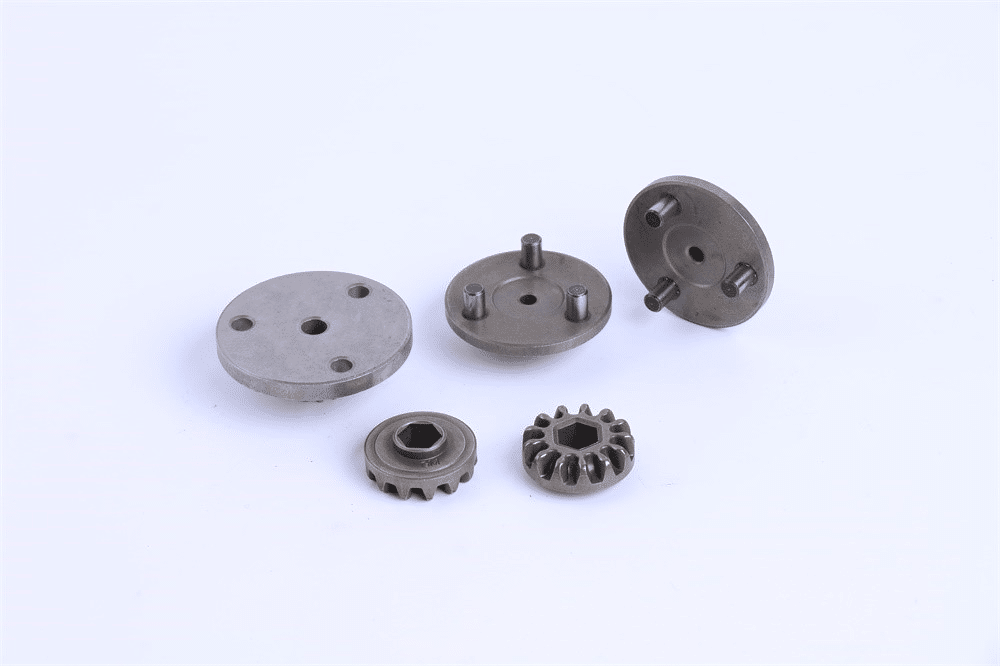

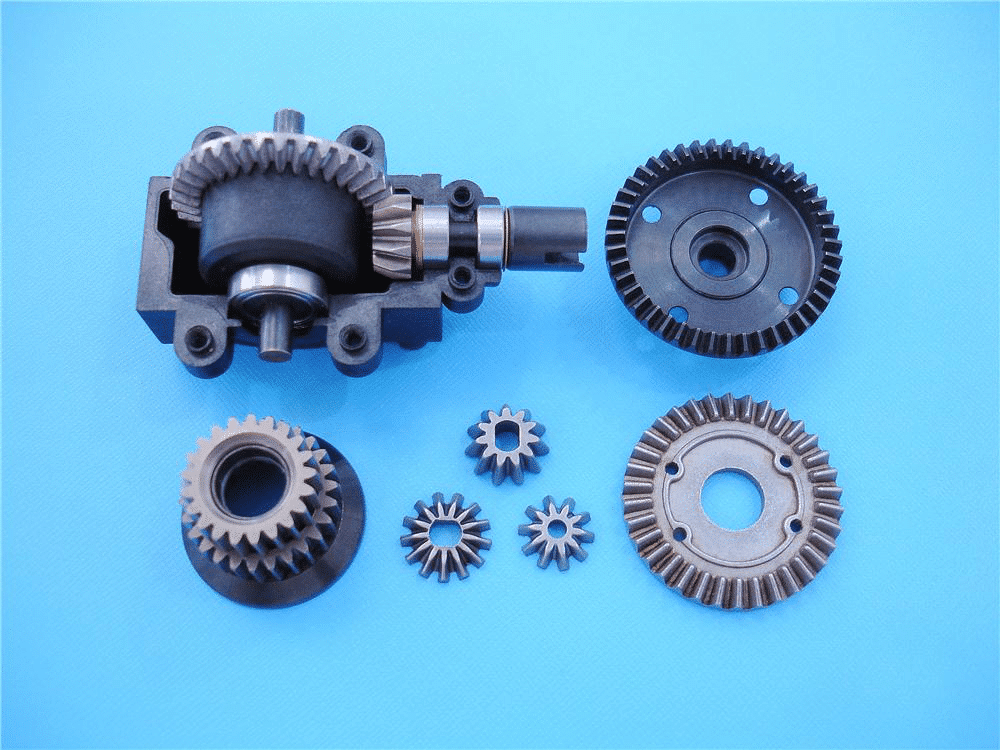

5. Массовое производство снижает затраты. Порошковая металлургия подходит для производства изделий с большим количеством однородных форм, таких как шестерни и другие изделия с высокой стоимостью, что позволяет значительно снизить производственные затраты.

Недостатки процесса порошковой металлургии

1. Прочность и ударная вязкость изделий П/М низкая. Поскольку внутренние поры прессованных заготовок полностью устранить невозможно, прочность и ударная вязкость изделий из П/М хуже, чем у отливок и поковок с соответствующими компонентами.

2. Порошковая металлургия не позволяет производить крупногабаритные изделия. Поскольку текучесть металлического порошка хуже, чем у жидкого металла, его форма и размер будут в определенной степени ограничены, а вес не будет превышать 10 кг.

3. Стоимость штампа высока. Поскольку стоимость изготовления штампа слишком высока, он подходит только для массового производства.

Природа порошка имеет жизненно важное значение.

Порошок — это общий термин для всех свойств, включая геометрические свойства (размер и форму частиц), химические свойства, механические свойства и физические свойства порошка. Эти свойства невозможно получить традиционным методом литья. В значительной степени свойства порошков часто определяют свойства изделий П/М.

Детализация. Именно усадка при спекании и конечные характеристики изделия могут повлиять на обработку и формирование порошка. Некоторые свойства почти напрямую связаны с размером частиц. Например, точность фильтрации фильтрующего материала можно получить эмпирически, разделив средний размер исходной частицы на 10.

Форма частиц порошка. Это зависит от метода измельчения, например, порошок, полученный электролизом, частицы имеют дендритную структуру; железный порошок, полученный методом восстановления, имеет губчатую форму. Кроме того, некоторые порошки бывают яичными, дисковыми, игольчатыми, луковичными и т. д. Форма частиц порошка влияет на текучесть и объемную плотность порошка. Из-за механического зацепления между частицами прочность порошка неправильной формы также велика, особенно дендритного порошка. А вот для пористых материалов лучше всего подойдет сферический порошок.

Механические свойства Механические свойства порошка – это технологические свойства порошка. Это важный технологический параметр в процессе формовки порошковой металлургии. Рыхлая плотность порошка является основой для взвешивания объемным методом при прессовании; текучесть порошка определяет скорость заполнения порошком матрицы и производительность пресса; сжимаемость порошка определяет сложность процесса прессования и приложенное давление; формуемость порошка определяет прочность заготовки.

Химические свойства в основном зависят от химической чистоты сырья и способа измельчения. Повышенное содержание кислорода приведет к снижению производительности прессования, прочности прессовок и механических свойств спеченных изделий, поэтому в большинстве технических условий ПМ имеются определенные требования.

Порошковая металлургия обладает уникальным химическим составом, механическими и физическими свойствами, которые невозможно получить традиционными методами литья. Пористые, полуплотные или полностью плотные материалы и изделия, такие как масляные подшипники, шестерни, кулачки, направляющие стержни, фрезы и т. д., могут быть изготовлены непосредственно с использованием технологии порошковой металлургии. Это своего рода продукт порошковой металлургии, который практически не требует резки.

Общий процесс формования порошковой металлургии

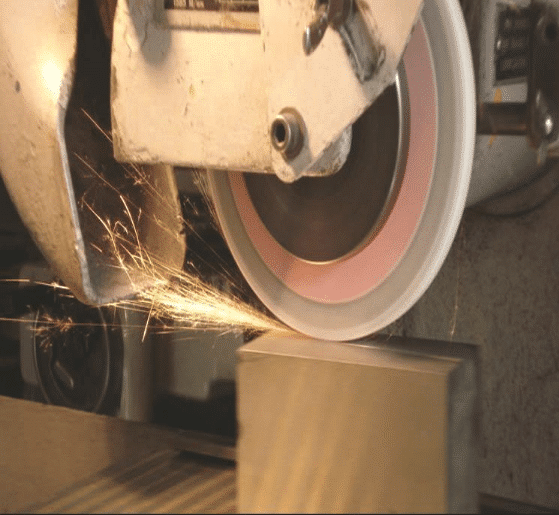

Процесс шлифования

Шлифованием называется метод обработки, заключающийся в срезании лишних материалов на заготовке абразивными и абразивными инструментами.

Строгание

Строгание — это разновидность метода резки, при котором строгальный станок совершает горизонтальное относительно линейное возвратно-поступательное движение по заготовке. В основном используется для формовой обработки деталей. Точность строгания составляет it9 ~ it7, а шероховатость поверхности Ra составляет 6,3 ~ 1,6 мкм.

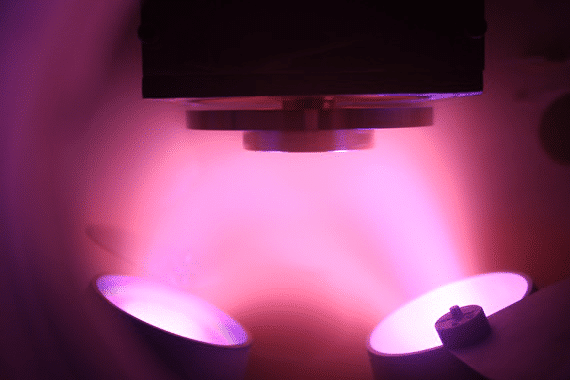

Напыление металла

Это похоже на осаждение расплава ?доильного масла?, но металлический порошок выбрасывается. Помимо распыления металлических порошковых материалов, сопло также обеспечивает защиту от мощного лазера и инертного газа. Таким образом, он не будет ограничен размером металлического порошкового ящика и может напрямую производить более крупные детали, а также очень подходит для ремонта локально поврежденных прецизионных деталей.

Превращение

Токарная обработка – один из методов механической обработки. Вращающаяся заготовка обрабатывается путем поворота долот на рабочей платформе токарного станка. Он эффективно обрабатывает заготовку, состоящую из шпинделя, пластины, корпуса, а также заготовки с вращающейся поверхностью. Можно с уверенностью сказать, что токарная обработка является наиболее широко применяемой токарной обработкой в машиностроении. Токарная обработка – это метод резки заготовки с использованием вращения заготовки относительно фрезы на токарном станке. Энергия резания при токарной обработке в основном обеспечивается заготовкой, а не инструментом. Токарная обработка подходит для обработки вращающейся поверхности. Большинство заготовок с вращающейся поверхностью могут быть обработаны методами токарной обработки, например, внутренняя и внешняя цилиндрическая поверхность, внутренняя и внешняя коническая поверхность, торцевая поверхность, канавка, резьба и вращающаяся формообразующая поверхность и т. д. инструменты. используются в основном токарные инструменты.

Обработка чертежей

Процесс волочения - это разновидность метода обработки пластмассы, при котором металлическая заготовка вытягивается из отверстия матрицы меньшего сечения заготовки с помощью внешней силы для получения изделия соответствующей формы и размера. Поскольку волочение обычно выполняется в холодном состоянии, этот процесс также называют холодным волочением или холодным волочением?.