Когда при обработке образуются стружки из непрерывной полосы, не только легко поцарапать поверхность заготовки и повредить лезвие, но и создать угрозу безопасности оператора. Поэтому очень важно принимать необходимые технологические меры для контроля типа и поломки стружки в механообрабатывающей промышленности.

Поскольку стружка является продуктом деформации слоя стружки, изменение условий резания является эффективным способом изменить тип стружки и добиться ее разрушения. Факторы, влияющие на условия обработки стружки, в основном включают материалы заготовки, угол геометрии инструмента и расход стружки.

Стружка общего назначения должна удовлетворять следующим основным условиям:

1. Стружка не должна наматываться на режущие инструменты, заготовки и прилегающие к ним инструменты и оборудование.

2. стружка не должна разбрызгиваться для обеспечения безопасности операторов и наблюдателей.

3. При отделке стружка не может поцарапать обработанную поверхность заготовки, что влияет на качество обработанной поверхности.

4. Гарантировать заданную долговечность фрезы, не изнашивать преждевременно и стараться не допустить ее поломки.

5. Когда стружка вылетает, она не мешает впрыску смазочно-охлаждающей жидкости; стружка не поцарапает направляющую станка или другие детали.

Классификация сварф свозможно

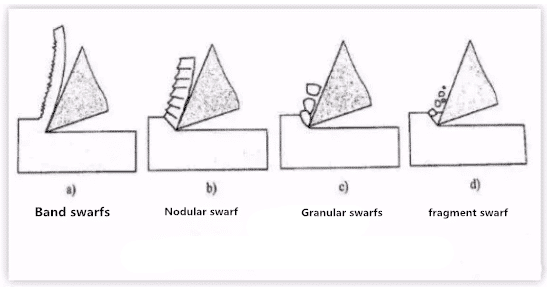

Из-за разной степени пластической деформации могут образовываться различные виды стружки, как показано на рисунке 1. При обработке пластмасс в основном образуются ленточные, узловые или зернистые стружки. При обработке хрупких материалов обычно образуются фрагментарные стружки.

1. Ленточная стружка: Ленточная стружка непрерывная, с гладким дном и пушистой тыльной стороной, как показано на рис. 1-1а. Такая стружка легко образуется при обработке пластиковых металлических материалов фрезами с большим передним углом и более высокой скоростью резания. Это результат недостаточной деформации режущего слоя. При производстве полосовой стружки процесс резки является гладким, а шероховатость поверхности заготовки небольшой, но стружку нелегко сломать, что часто вызывает наматывание, шероховатость заготовки и даже влияет на работу, поэтому проблема разрушения стружки нельзя игнорировать.

2. Узловатая стружка: Узловатая стружка представляет собой своего рода стружку с гладким дном, явными трещинами на обратной стороне и глубокими трещинами, как показано на рис. 1-1b. Такая стружка легко образуется при обработке пластиковых материалов на более низкой скорости резания инструментом с уменьшенным передним углом. Он является продуктом достаточной деформации слоя стружки и достиг степени сдвига. При образовании узловатой стружки стружка работает неустойчиво, а шероховатость поверхности заготовки относительно велика.

3. Зернистая стружка: Зернистая стружка представляет собой однородную зернистую стружку, как показано на рис. 1-1c. При использовании инструмента с малым передним углом для обработки пластиковых металлических материалов на очень низкой скорости резания легко получить такую стружку. Это продукт полностью деформированного режущего слоя, что приводит к разрушению материала при сдвиге и разрыву стружки по толщине. Когда образуется гранулированная стружка, работа резания нестабильна, а шероховатость поверхности заготовки относительно велика.

4. осколочная стружка: осколочная стружка представляет собой неправильную мелкозернистую стружку, как показано на рис. 1-1d. При резании хрупких материалов стружка, образующаяся при внезапном растрескивании режущего слоя после упругой деформации, практически не проходит стадию пластической деформации. При дроблении образуются стружки, работа резания нестабильна, лезвие подвергается большей ударной нагрузке, а обрабатываемая поверхность грубая и неровная.

Из приведенного выше видно, что типы стружки различаются в зависимости от материала заготовки и условий резания. Поэтому в процессе обработки мы можем судить о том, подходит состояние стружки или нет, наблюдая за формой стружки. Мы также можем изменить форму стружки, изменив режим резания, чтобы его можно было преобразовать в направлении, выгодном для производства.

Принцип стружка бвосстанавливающий

В процессе резки металла легкость разрушения стружки напрямую связана с деформацией стружки. Поэтому изучение принципа ломкости стружки необходимо начинать с изучения закона деформации стружки.

стружка, образующаяся в процессе резания, будет иметь более высокую твердость и более низкую пластичность и ударную вязкость из-за относительно большой пластической деформации. Это явление называется холодным закаливанием. После холодного твердения стружка становится твердой и хрупкой, легко ломается при воздействии знакопеременных изгибающих или ударных нагрузок. Чем большей пластической деформации подвергается стружка, тем более очевидны явления твердости и хрупкости, и тем легче ее сломать. При резке материалов с высокой прочностью, высокой пластичностью и высокой ударной вязкостью, которые трудно разрушить стружкой, мы должны попытаться увеличить деформацию стружки, чтобы уменьшить ее пластичность и ударную вязкость, чтобы достичь цели разрушения стружки.

деформацию стружки можно разделить на две части:

Первая часть образуется в процессе резания, которую мы называем основной деформацией. Деформация стружки, измеренная свободным резанием токарным инструментом с плоской передней поверхностью, близка к величине основной деформации. Основными факторами, влияющими на базовую деформацию, являются передний угол инструмента, отрицательное снятие фаски и скорость резания. Чем меньше передний угол, тем шире отрицательная фаска и ниже скорость резания, тем больше деформация стружки и тем лучше ломается стружка. Следовательно, уменьшение переднего угла, расширение отрицательной фаски и снижение скорости резания можно использовать в качестве мер, способствующих ломке стружки.

Вторая часть – деформация стружки в процессе течения и скручивания, которую мы называем дополнительной деформацией. Поскольку в большинстве случаев только основная деформация в процессе резания не может привести к разрушению стружки, необходимо добавить еще одну дополнительную деформацию, чтобы достичь цели упрочнения и разрушения. Самый простой способ заставить стружку подвергнуться дополнительной деформации — это отшлифовать (или вдавить) канавку для стружки определенной формы на передней поверхности, чтобы заставить стружку скручиваться и деформироваться при попадании в канавку для стружки. стружка дополнительно твердеет и охрупчивается после дополнительной перепрессовочной деформации и легко ломается при ударе о заготовку или боковую сторону.

Метод разрушения стружкис

Фундаментальная причина поломки и непрерывности стружки заключается в деформации и напряжении во время образования стружки. Когда стружка находится в нестабильном деформированном состоянии или напряжение стружки достигает своего предела прочности, стружка ломается. Обычно после скручивания стружка ломается.

Разумный выбор угла геометрии инструмента, параметров резания и канавки для ломки стружки являются широко используемыми методами ломки стружки.

1. Уменьшение переднего угла и увеличение главного угла отклонения: передний угол и главный угол отклонения являются геометрическими углами инструмента, которые имеют большое влияние на разрушение стружки. Уменьшите передний угол, увеличьте деформацию стружки, легкое разрушение стружки. Поскольку шлифование с малым передним углом увеличит силу резания и ограничит улучшение параметров резания, инструмент будет поврежден или даже ?забит?, когда это серьезно. Как правило, дробление стружки осуществляется не только за счет уменьшения переднего угла. Увеличение основного угла отклонения может увеличить толщину реза и облегчить ломку стружки. Например, при одинаковых условиях 90-градусный нож легче ломает стружку, чем 45-градусный нож. Кроме того, увеличение основного угла отклонения способствует снижению вибрации при обработке. Следовательно, увеличение главного угла отклонения является эффективным методом стружколома.

2. Снижение скорости резания, увеличение подачи и изменение параметров резания являются другими мерами для разрушения стружки. Увеличение скорости резания сделает нижний металл стружки мягким, а деформация стружки недостаточной, что не способствует разрушению стружки; снижение скорости резания приведет к поломке стружки. Поэтому при токарной обработке стружку можно разбить, снизив скорость вращения шпинделя и скорость резания. Увеличение подачи может увеличить толщину реза и облегчить разрушение стружки. Это распространенный метод ломки стружки при обработке, но следует отметить, что с увеличением подачи значительно увеличивается шероховатость поверхности заготовки.

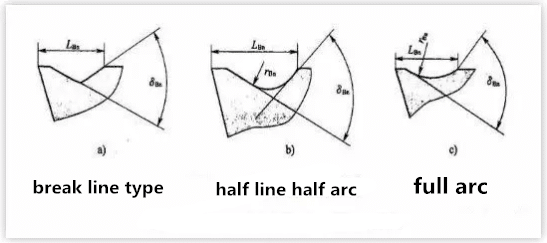

3. Открытая канавка для удаления стружки: канавка для удаления стружки относится к канавке, сделанной на передней поверхности инструмента. Форма, ширина и наклон канавки для стружки — все это факторы, влияющие на ломку стружки.

1) Форма канавки для удаления стружки

Обычно используемые канавки для ломки стружки представляют собой три канавки, т. е. изогнутую линию, прямую линию и дугу окружности, а также дугу полной окружности, как показано на рисунке 2.

При резке углеродистой стали, легированной стали и инструментальной стали можно выбрать линию сгиба, прямую дугу и канавку для ломки стружки; при резке заготовок из высокопластичных материалов, таких как чистая медь, заготовка из нержавеющей стали, можно выбрать канавку для ломки стружки по дуге полного круга.

2) Ширина канавки для удаления стружки

Ширина канавки для стружки оказывает большое влияние на ломкость стружки. Вообще говоря, чем меньше ширина канавки, тем меньше радиус закручивания стружки, тем больше изгибающее напряжение на стружку и тем легче ее сломать. Следовательно, меньшая ширина канавки для стружки выгодна для ломки стружки. Но ширину канавки для ломки стружки следует учитывать в связи с глубиной резания_p подачи.

С-образная стружка может образовываться, если ширина канавки для ломки стружки и скорость подачи в основном соответствуют требованиям. Если канавка для намотки стружки слишком узкая, легко вызвать блокировку стружки, что увеличивает нагрузку на токарный инструмент и даже повреждает режущую кромку; если канавка для намотки стружки слишком широка, а радиус скручивания резки слишком велик, деформации резки недостаточно, и ее нелегко сломать, и часто она не проходит через дно канавки, образуя непрерывные полосы стружки.

Ширина канавки для стружки также должна соответствовать глубине резания. В противном случае, когда канавка слишком узкая, стружка не будет легко закручиваться в канавку по ширине, и стружка не будет течь через дно канавки, образуя полосчатую стружку. Когда канавка слишком широкая, стружка сужается, поток более свободный, деформация недостаточная, и она не ломается.

Чтобы получить удовлетворительный эффект ломки стружки, следует выбрать подходящую ширину канавки для ломки стружки в соответствии с конкретными условиями обработки. Для материалов с более низкой твердостью прорези должны быть уже, а прорези должны быть шире.