Привет всем, новый еженедельный материал по плоскому шлифованию сверхтонких твердых сплавов. Чтение этого, вероятно, будет стоить вам около 15 минут.

Аннотация данной статьи: Проведен эксперимент по шлифованию сверхтонкого твердого сплава на плоскошлифовальном станке с алмазным шлифовальным кругом. Морфологию шлифовальной поверхности наблюдали с помощью сканирующей электронной микроскопии, а шероховатость поверхности измеряли с помощью прибора для измерения шероховатости поверхности. Проанализировано влияние параметров шлифования на шероховатость поверхности сверхтонкого шлифования твердого сплава. Результаты показывают, что шероховатость шлифовальной поверхности сверхтонкого твердого сплава увеличивается с увеличением размера шлифовального круга при той же глубине резания. При шлифовании шлифовальным кругом с одинаковым размером зерна шероховатость поверхности сверхтонкого шлифования твердого сплава увеличивается с увеличением глубины резания. При увеличении глубины резания до определенного значения шероховатость поверхности постепенно уменьшается.

Введение

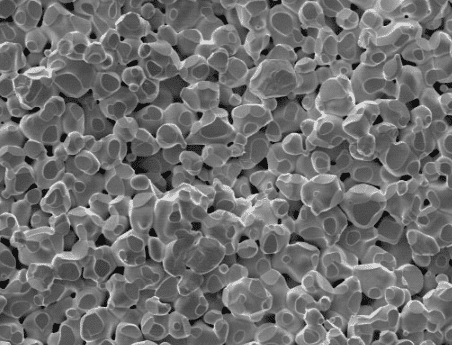

Цементированный карбид WC-Co представляет собой обычный инструментальный материал. В последние годы с непрерывным развитием технологии резания требования к прочности, твердости и износостойкости инструментальных материалов становятся все выше и выше. По сравнению с традиционными конструкционными твердыми сплавами сверхмелкие твердые сплавы (размер зерна WC 0,1-0,6 мкм) обладают более высокой прочностью, твердостью и износостойкостью, поэтому они широко используются в инструментальной промышленности.

Шлифование алмазным шлифовальным кругом является основным методом производства инструментов из цементированного карбида. Многие исследования показали, что шероховатость шлифовальной поверхности оказывает важное влияние на режущую способность и срок службы инструментов из цементированного карбида. До настоящего времени исследования шлифования цементированного карбида в стране и за рубежом в основном сосредоточены на улучшении традиционного процесса шлифования цементированного карбида и контроля качества поверхности, в то время как процесс шлифования сверхтонкого цементированного карбида, особенно шероховатость поверхности шлифования, редко изучается. Таким образом, в ходе экспериментов по шлифованию влияние размера шлифовального круга и глубины резания на шероховатость поверхности сверхтонкого шлифования твердого сплава обсуждается с помощью сканирующей электронной микроскопии (СЭМ) и тестера шероховатости поверхности, чтобы обеспечить основу для оптимизации. процесса шлифования сверхтонкого цементированного карбида.

Материалы и методы испытаний

Тестовые материалы

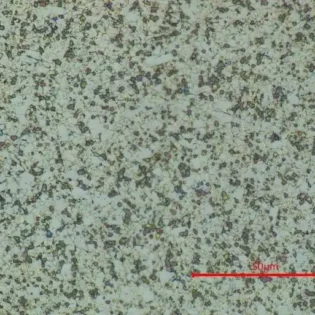

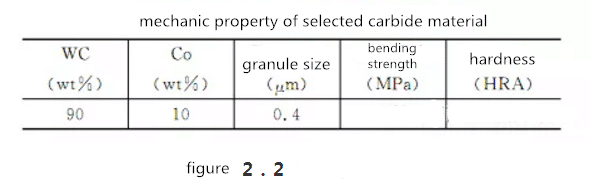

Испытуемый материал представляет собой сверхмелкозернистый твердый сплав WC-Co, спеченный по технологии HIP. Размер образца составляет 10 мм х 10 мм х 10 мм. Химический состав и механические свойства приведены в таблице 1.

Таблица 1 Химический состав и механические свойства исследуемых материалов

Образцы зажимали прецизионным плоским зажимом и шлифовали на плоскошлифовальном станке модели М7120. Используемый шлифовальный круг представляет собой алмазный плоский шлифовальный круг на полимерной связке с внешним диаметром 250 мм, шириной 25 мм и толщиной алмазного слоя 8 мм. Охлаждающая жидкость представляет собой смесь воды и эмульгированного масла. Экспериментальные параметры измельчения приведены в табл. 2.

После испытания на шлифовку образцы очищали безводным ацетоном в ультразвуковой мойке в течение 30 минут и сушили горячим воздухом. Сканирующую электронную микроскопию с детектором обратного отражения использовали для наблюдения за морфологией шлифовальной поверхности образца. Шероховатость поверхности шлифования образца измеряли вдоль направления, перпендикулярного направлению шлифования, с помощью прибора для измерения шероховатости поверхности. Шаг выборки составлял 0,25 мм, а длина оценки — в 4 раза больше шага. Каждый образец измеряли шесть раз и результаты усредняли.

результат испытаний

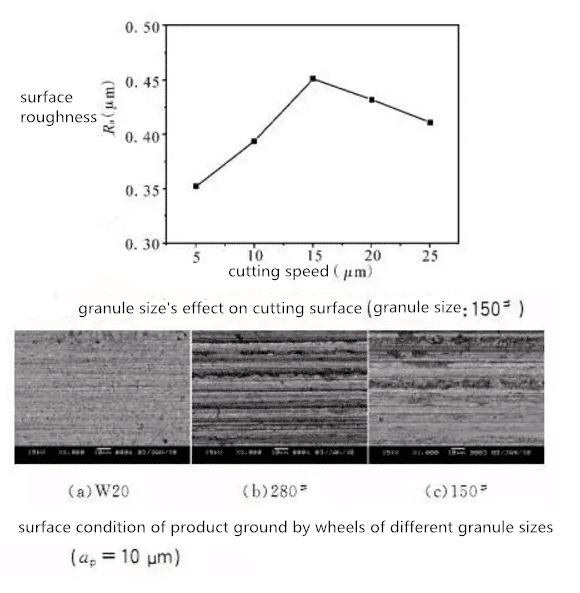

На рис. 1 показано изменение шероховатости шлифовальной поверхности в зависимости от размера шлифовального круга при одинаковой глубине резания (ap=10 мкм). Из графика видно, что шероховатость шлифовальной поверхности увеличивается с увеличением размера шлифовального круга при одной и той же глубине резания. Но влияние размера частиц шлифовального круга на шероховатость поверхности различно. По сравнению со шлифовальным кругом 150 # при использовании шлифовального круга 280 # изменение шероховатости поверхности меньше, а при использовании шлифовального круга W20 изменение шероховатости поверхности больше. На рис. 2 показано изменение шероховатости поверхности в зависимости от глубины резания АР при шлифовании одним и тем же шлифовальным кругом (150 1ТП4Т). Из графика видно, что шероховатость поверхности шлифования увеличивается примерно линейно с увеличением АР, когда АР меньше 15 мкм. Но когда AP> 15 мкм, шероховатость поверхности шлифования постепенно уменьшается с увеличением глубины сдвига, что явно отличается от результатов испытаний на шлифование цементированного карбида традиционной структуры.

Шероховатость поверхности является прямым отражением морфологии шлифовальной поверхности. Чтобы проанализировать причины вышеуказанных параметров, влияющих на шероховатость поверхности шлифования сверхтонкого твердого сплава, морфологию поверхности шлифованных образцов наблюдали с помощью СЭМ с детектором электронов обратного отражения. На рис. 3 показано электронное изображение в обратном отражении морфологии шлифовальной поверхности образца, отшлифованного различными алмазными шлифовальными кругами при одинаковой глубине резания. Как видно из рисунка, следы шлифовки на поверхности сверхтонкого твердого сплава, отшлифованной шлифовальным кругом W20, узкие и неглубокие, дно и бока гладкие, а подъемы с обеих сторон очень малы (см. рис. 3а). После шлифования шлифовальным кругом 280 1ТП4Т на шлифовальной поверхности появляются трещины. Следы заточки широкие и глубокие, дно и бока шероховатые, с чешуйчатой структурой излома (см. рис. 3б). После шлифования шлифовальным кругом 150 #, несмотря на то, что глубина шлифовальных следов на шлифовальной поверхности относительно невелика, имеется больше шлифовального мусора и структура излома (см. рис. 3c), демонстрируя очевидные характеристики хрупкого разрушения.

Анализ и обсуждение

Шлифование осуществляется большим количеством абразивов высокой твердости, расположенных хаотично на поверхности шлифовального круга. Каждое абразивное зерно можно рассматривать примерно как крошечный резец. Шлифовальная поверхность образована относительным движением этих многочисленных неравномерных режущих микрокромок на поверхности измельчаемого материала. Следовательно, размер шлифовального круга, глубина резания и механические свойства шлифованного материала неизбежно влияют на морфологию шлифовальной поверхности, а затем влияют на шероховатость шлифовальной поверхности.

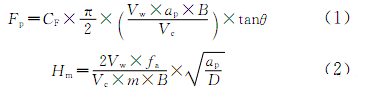

Перед испытанием острые алмазные абразивы можно упростить до конусов, поскольку для каждого круга используется один и тот же метод правки и материал. В то же время из-за высокой жесткости системы шлифовального станка и охлаждающего действия шлифовальной жидкости термической деформацией алмазного шлифовального круга при контакте с образцом во время шлифования можно пренебречь, а фактическую глубину резания можно заменить установить глубину резания шлифовального круга. Тогда в процессе плоского шлифования по формуле (1) и формуле (2) соответственно можно получить радиальное шлифовальное усилие Fp, действующее на шлифовальный круг, и максимальную толщину резания Hm одиночного абразивного зерна.

В формуле CF представляет собой константу, связанную с типом измельчаемого материала; Vw - скорость заготовки, м/мин; Vc – скорость шлифовального круга, м/с; B - ширина шлифования, мм; тета – полуугол вершины конуса абразивного зерна; АР – заданная глубина резания, мкм; FA – осевая подача, мм; m – эффективное количество абразивных зерен на единицу площади шлифовального круга. D – диаметр шлифовального круга, мм.

Механизм удаления твердых и хрупких материалов, таких как твердый сплав и керамика, обычно включает удаление неупругой деформации, удаление хрупкости, измельчение материала и т. д. Он зависит от силового режима шлифовальной поверхности при шлифовании. Когда нормальная нагрузка на поверхность отшлифованного материала под абразивным зерном ниже критического значения трещин в материале, отшлифованный материал удаляется за счет неупругой деформации, такой как скольжение, вспахивание и образование стружки. Когда нормальная нагрузка на шлифовальную поверхность превышает критическую нормальную нагрузку, при которой возникают трещины в материале, шлифовальные трещины зарождаются и постепенно распространяются на шлифовальную поверхность, а материал удаляется хрупкими средствами, такими как отслаивание и фрагментация. Более твердая фаза материала будет измельчаться при большей нормальной нагрузке. Связующая фаза низкой твердости будет нанесена на поверхность порошкообразной твердой фазы и частично удалена с обломками твердой фазы.

В процессе шлифования цементированного карбида критическая нормальная нагрузка, создаваемая трещинами и осколками, может быть выражена как

В формуле лямбда — это исчерпывающая константа, лямбда_2*105; H – твердость материала; Kc – вязкость разрушения. Формула (1) показывает, что при одинаковых условиях шлифования, таких как скорость круга, скорость заготовки, ширина шлифования и осевая подача, нормальная сила шлифования Fp на поверхности отшлифованного материала пропорциональна глубине резания и линейно возрастает с увеличением ap ; Формула (2) показывает, что достигается максимальное резание одиночной абразивной частицы. Толщина увеличивается с увеличением АР и уменьшается с увеличением эффективного абразивного числа М.

В этом эксперименте при одинаковой глубине резания (т. е. одинаковом Fp) нормальные нагрузки, оказываемые одним абразивом на поверхность отшлифованного материала, также различаются из-за разного размера частиц алмазного шлифовального круга. Из-за большого количества эффективных абразивов нормальная нагрузка, оказываемая одним абразивом на шлифовальную поверхность, невелика. Следовательно, когда сверхтонкий цементированный карбид шлифуется шлифовальным кругом W20, режим его удаления представляет собой в основном неупругую деформацию. В то же время из-за большого количества эффективных абразивов максимальная толщина резания Hm одного абразива относительно невелика, а на шлифовальной поверхности происходит лишь незначительное трение и вспахивание, поэтому шлифовальная поверхность имеет узкие и неглубокие шлифовальные следы, меньший подъем (см. рис. 3а) и меньшая шероховатость поверхности. С увеличением размера шлифовального круга количество эффективных абразивов уменьшается, а нормальная нагрузка, оказываемая одним абразивом на шлифовальную поверхность, увеличивается. При нагрузке больше критической нормальной нагрузки трещины-фрагмента сверхтонкого твердого сплава на поверхности шлифования начинают появляться трещины и трещины (см. рис. 3б). С увеличением размера шлифовального круга степень растрескивания становится более серьезной (см. рис. 3в). Основной способ удаления материала – хрупкое удаление. По сравнению с трением скольжения и легким стругом трещины и трещины серьезно ухудшают шероховатость шлифовальной поверхности, что отражается на измеренном значении шероховатости поверхности. Шероховатость шлифовальной поверхности уменьшается с увеличением размера шлифовального круга (см. рис. 1). Именно из-за различий в методах удаления материала шероховатость шлифовальной поверхности сильно различается при шлифовании шлифовальным кругом W20.

При шлифовании одним и тем же шлифовальным кругом и разной глубиной резания нормальное шлифовальное усилие Fp шлифовального круга увеличивается с увеличением глубины резания, а нормальная нагрузка на шлифовальную поверхность увеличивается с увеличением одиночной шлифовальной частицы, что делает режим удаления материала шлифовальной поверхности сверхтонкого цементированного карбида изменить. Когда глубина резания AP меньше 5 микрон, нормальная нагрузка, оказываемая одной абразивной частицей на шлифовальную поверхность, невелика. Режим съема материала при шлифовании в основном представляет собой вспахивание при неупругой деформации, что приводит к образованию глубоких следов шлифования на поверхности и более высокому подъему с обеих сторон. При AP (> 10 мкм) режим съема материала постепенно меняется на режим хрупкого удаления, в результате чего на поверхности появляются трещины и трещины, которые становятся все более и более серьезными с увеличением глубины резания, поэтому шероховатость поверхности шлифования постепенно увеличивается с увеличением глубины резания. увеличение глубины резания. Однако при AP > 15 мкм поверхностный материал сверхтонкого твердого сплава начинает рассыпаться в порошок и равномерно промазываться Со-фазой, а значение шероховатости шлифовальной поверхности постепенно уменьшается (см. рис. 1).

Согласно формуле (3), критическая нормальная нагрузка зарождения трещины шлифования твердого сплава связана с физико-механическими свойствами самого материала. Чем выше вязкость разрушения или ниже твердость материала, тем больше критическая нормальная нагрузка Pc растрескивания поверхности шлифования. По сравнению с цементированным карбидом обычной структуры с более крупным размером частиц WC сверхмелкий цементированный карбид имеет более высокую твердость и более низкую вязкость разрушения, а его Pc намного меньше в процессе шлифования. При одинаковых условиях шлифования шлифовальную поверхность из сверхтонкого твердого сплава легче производить в порошок. Поэтому, когда глубина резания достигает определенного значения, шероховатость шлифовальной поверхности постепенно уменьшается, а Pc в процессе шлифования становится намного меньше. При тех же условиях шлифования шлифовальную поверхность из сверхтонкого цементированного карбида легче изготовить в виде порошка. Поэтому, когда глубина резания достигает определенного значения, шероховатость шлифовальной поверхности постепенно уменьшается.

Заключительные замечания

(1) При одинаковой глубине резания шероховатость шлифовальной поверхности сверхтонкого цементированного карбида увеличивается с увеличением размера шлифовального круга. Шероховатость поверхности низкая при шлифовании мелким алмазным шлифовальным кругом.

(2) При шлифовании шлифовальным кругом того же размера шероховатость поверхности сверхтонкого шлифования цементированного карбида увеличивается с увеличением глубины резания. Когда глубина резания увеличивается до определенного значения, шероховатость поверхности шлифования постепенно уменьшается.

(3) Влияние параметров шлифования на шероховатость поверхности сверхтонкого шлифования твердого сплава можно объяснить различием методов удаления материала во время шлифования.

Это материал еженедельника этой недели. Я надеюсь, что это будет полезно для вас.