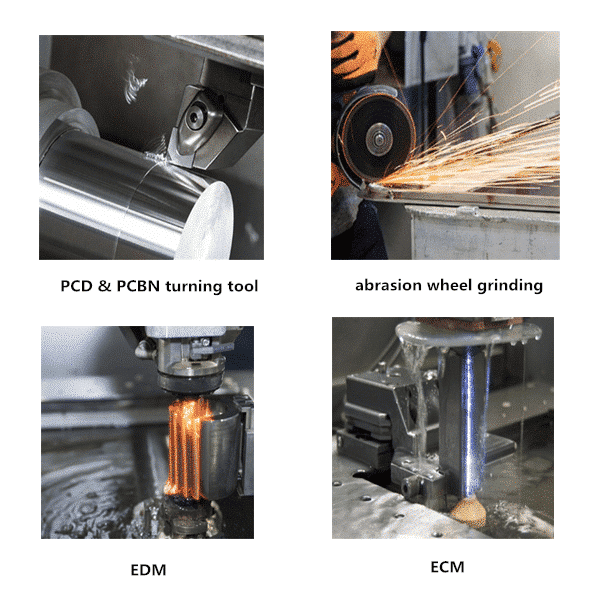

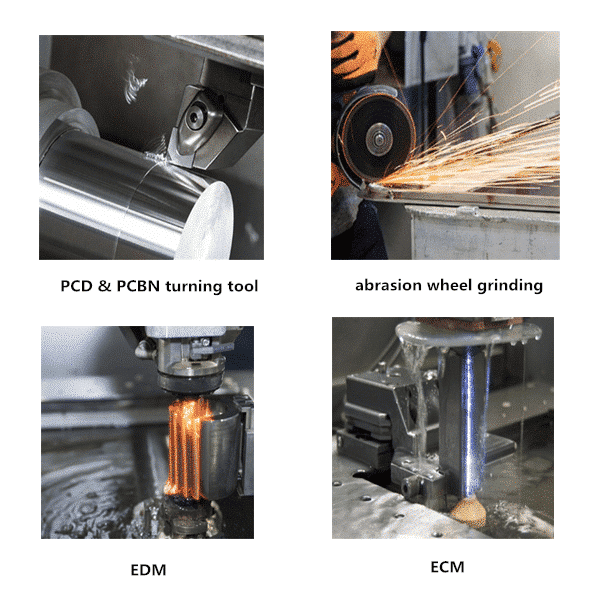

Есть полезные идеи о том, как разрезать стержень из карбида вольфрама. Как мы все знаем, карбид вольфрама обычно называют своего рода Жесткий материал из-за его чрезвычайно высокой твердости по отношению к другим материалам. Обычно Карбид вольфрама может иметь значение твердости 1600 HV, тогда как мягкая сталь будет только в районе 160 HV. Вы хотите эффективно забить или отрезать стержни из карбида вольфрама. Могут работать следующие 4 способа: шлифование абразивным кругом, обработка сверхтвердым материалом, электролитическая обработка (ЭХО) и электроэрозионная обработка (ЭО).

Резка твердосплавной заготовки круговым шлифованием

Мы знаем, что твердость самого материала инструмента должна быть выше твердости обрабатываемой детали. Твердость спеченного карбида по Роквеллу обычно составляет от HRA78 до HRA90. Таким образом, на данный момент материалы, которые могут обрабатывать твердосплавные заготовки, в основном относятся к поликристаллическому кубическому нитриду бора (PCBN) и поликристаллическому алмазу (PCD).

Основными материалами для шлифовальных кругов являются зеленый карбид кремния и алмаз. Поскольку шлифование карбида кремния вызывает термическое напряжение, превышающее предел прочности цементированного карбида, на поверхности появляется много трещин, что делает карбид кремния не идеальным вариантом для получения гарантированной поверхности.

В то время как алмазные абразивные гранулы размером от 60/70 меш до 325/400 меш эффективно работают при шлифовании деталей из цементированного карбида. Чем больше значение размера частиц, тем выше точность обработки. В целом 80/180 хорошо подходит для чистовой обработки различных карбидных форм.

Хотя шлифовальный круг PCD квалифицирован для выполнения всех задач от черновой до чистовой обработки твердосплавных заготовок, чтобы уменьшить потери шлифовального круга, твердосплавные заготовки будут предварительно обрабатываться методом электрообработки, а затем выполнять получистовую и чистовую обработку. отделка шлифовальным кругом наконец.

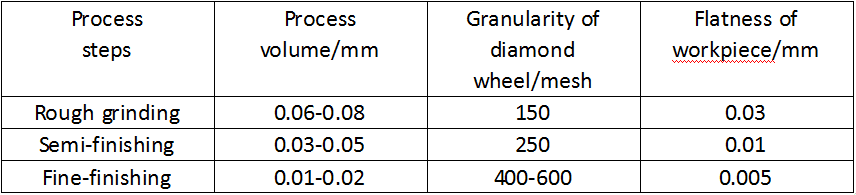

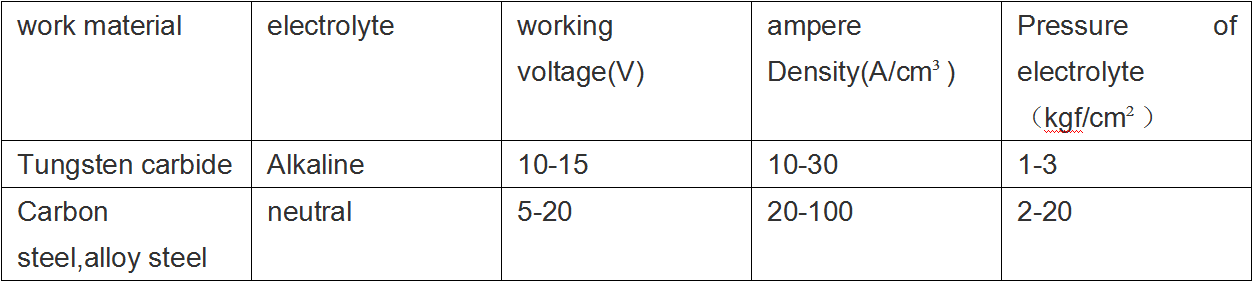

Существует диаграмма, показывающая общие параметры обработки при шлифовании кругом из поликристаллического алмаза по твердосплавному материалу.

Рис.1 параметры обработки алмазным шлифовальным кругом при резке

При шлифовании кругами из поликристаллического алмаза критична низкая скорость подачи. Это связано с тем, что чем выше скорость, тем выше температура шлифования, что является причиной сильного износа шлифовального круга. Это также не выше, тем лучше. Наоборот, если скорость подачи слишком низкая, что приводит к большой толщине реза, шероховатость обрабатываемой поверхности определенно ухудшается, а также увеличивается износ шлифовального круга.

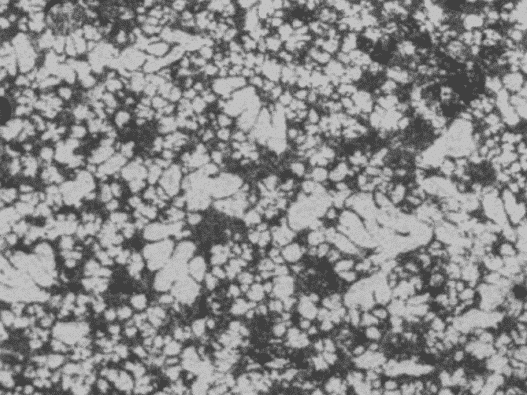

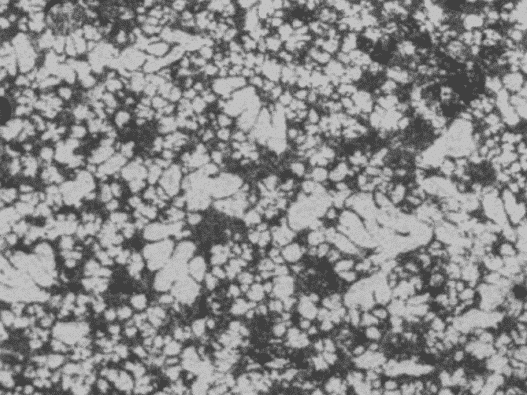

Еще один элемент, на который следует обратить внимание, заключается в том, что используемая охлаждающая жидкость не должна содержать серы и иметь pH от 7 до 9. В противном случае охлаждающая жидкость будет разъедать кобальтовое связующее в твердом сплаве, а восстановление кобальта приведет к нарушению микроструктуры твердого сплава. цементированный карбид, как показано на рис. 2.

Рис.2 Микроструктура поверхности карбида без кобальта

Резка карбида фрезерованием и токарной обработкой

Материалы CBN и PCBN, предназначенные для резки черных металлов с высокой твердостью, таких как закаленная сталь и стальное литье (железо). Нитрит бора способен выдерживать воздействие высоких температур (свыше 1000 градусов) и сохранять твердость на уровне 8000HV. Это свойство делает его равным обработке твердосплавных заготовок, особенно тех конструктивных элементов, которые состоят из твердосплавного сердечника и стального кожуха под натягом.

Тем не менее, когда твердость деталей из цементированного карбида выше, чем HRA90, что полностью выходит за пределы лиги нитрита бора для резки, больше не нужно настаивать на инструментах PCBN и CBN. В этом случае мы можем обратиться только к алмазным резцам PCD в качестве замены. Существуют определенные преимущества PCD для обработки заготовок из твердого сплава на основе TC, такие как его твердость, которая может достигать более 10000HV (в 100–120 раз больше, чем у твердого сплава). Инструменты из ПКА также имеют теплопроводность 700 Вт/мК, что в 1,5–9 раз выше, чем у твердосплавных инструментов. Позволяет добиться шероховатости поверхности твердосплавных заготовок до Ra0,2 мкм.

Мы по-прежнему не можем упускать из виду недостаток пластин из поликристаллического алмаза, невозможность получения чрезвычайно острых кромок и неудобство изготовления со стружколомами. Следовательно, PCD можно использовать только для тонкой резки цветных металлов и неметаллов, но он не может обеспечить сверхточную зеркальную резку твердосплавных заготовок, по крайней мере, пока.

Резка карбида электрообработкой

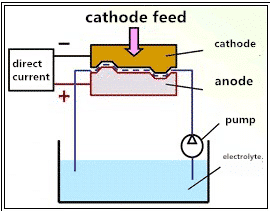

а. ЕСМ

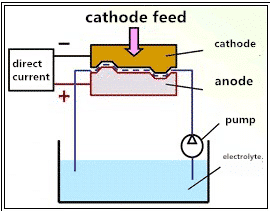

Электролитическая обработка – это обработка деталей по принципу растворения карбида в электролите (NaOH). Это гарантирует, что поверхность заготовки из карбида не нагревается. И дело в том, что скорость и качество обработки ЭХО не зависят от физических свойств обрабатываемого материала.

Рис.3 Принцип работы твердосплавных заготовок ЭХМ

Как показано на рисунке 3, твердосплавная заготовка подключена к положительному электроду постоянного тока, работающему в качестве анода, а отрицательный электрод инструмента и источник питания постоянного тока подключены в качестве катода. Под действием тока при подаче на катод твердый сплав на аноде непрерывно растворяется в электролите до тех пор, пока не будет переработан в требуемый размер формы. Весь процесс осуществляется при комнатной температуре.

Уравнение химической реакции на аноде:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Со+М2А=СоА+2М-2е

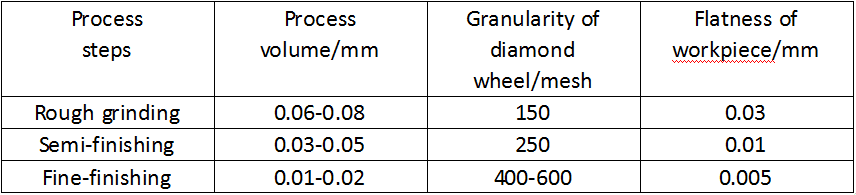

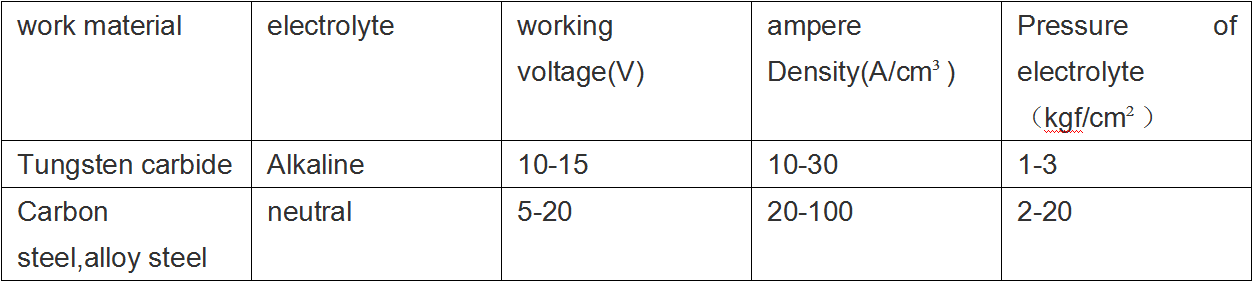

В целом, параметры его обработки:

Напряжение постоянного тока 10~15В. Плотность тока 10~3010~30 (А/см2), давление электролита 1~3 (кгс/см2)

Рис.3 Сравнение параметров электролитической обработки

По сравнению с другими материалами, при резке твердосплавных заготовок давление электролита является важным фактором, влияющим на качество поверхности готового изделия. Когда он слишком высок, скорость потока электролита будет слишком высокой, что приводит к вымыванию частиц WC электролитом до того, как они полностью растворятся.

Что произойдет, если частицы WC и частицы Со будут удаляться с непостоянной скоростью? Да, на поверхности заготовки появится много пятен. Еще один фактор, на который стоит обратить внимание, заключается в том, что карбидный материал заготовки более однороден по микроструктуре и с более мелким размером частиц, тем точнее будет точность поверхности.

После грубой обработки шероховатость поверхности твердосплавной заготовки может достигать Ra0,8~0,4 мкм, а средняя точность обработки может достигать ±0,1 мм. Производительность ЭХО в несколько раз превышает электроэрозионную, а так как ЭХО не расходует электроды-инструменты, то и себестоимость невысокая.

б.ЭДМ

Принцип электроэрозионной обработки основан на явлении электрокоррозии между инструментом и заготовкой (положительным и отрицательным электродами) во время импульсного искрового разряда для удаления избыточных карбидных деталей для достижения заданных технологических требований к размеру, форме и качеству поверхности заготовки. . Только медно-вольфрамовые электроды и медно-серебряные электроды могут обрабатывать твердосплавные заготовки.

Короче говоря, электроэрозионная обработка не использует механическую энергию, не зависит от сил резания для удаления металла, а напрямую использует электрическую энергию и тепло для удаления твердосплавной детали. По сравнению с механической резкой,

ЭДМ имеет следующие характеристики:

1. Удаление материала достигается за счет термической эрозии разряда. Технологичность материала в основном зависит от термических свойств материала, таких как температура плавления, удельная теплоемкость, теплопроводность (теплопроводность) и др., практически не зависящих от его механических свойств, таких как твердость и ударная вязкость.

2. Может обрабатывать детали специальной и сложной формы.

3. Весь процесс можно автоматизировать.

4. Поскольку твердость материала не влияет на электроэрозионную обработку, ее можно обрабатывать после закалки.

Электроэрозионная обработка имеет свои уникальные преимущества, но в то же время имеет и определенные ограничения, которые проявляются в следующих аспектах:

1. Эффективность обработки относительно низкая. В целом скорость обработки на единицу тока обработки не превышает 20 мм3/(А·мин). Скорость съема материала при электроэрозионной обработке относительно низкая по сравнению с механической обработкой. Поэтому для снятия большей части припуска часто применяют механическую резку, а затем электроэрозионную обработку. Кроме того, существует заметное противоречие между скоростью обработки и качеством поверхности, то есть скорость обработки при чистовой обработке очень низкая, а черновая обработка часто ограничивается качеством поверхности.

2. Поверхность после электроэрозионной обработки будет иметь метаморфический слой или даже микротрещины. Из-за мгновенного высокого тепла, выделяемого на обрабатываемой поверхности во время электроэрозионной обработки, возникает деформация термического напряжения, в результате чего на поверхности обрабатываемой детали образуется испорченный слой.

3. В нормальных условиях минимальный радиус закругления, полученный с помощью EDM, немного больше, чем у ECM, который обычно составляет 0,02–0,03 мм. Если электрод изношен, радиус угла будет больше этого значения. Для электроэрозионной обработки нет возможности получить полностью прямой угол и предельное угловое отклонение.

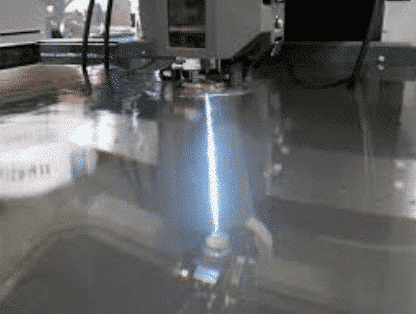

4. Нагнетательная часть должна находиться в рабочей жидкости во время электроэрозионной обработки, в противном случае произойдет ненормальная разрядка, что также приведет к проблемам с наблюдением за состоянием обработки.

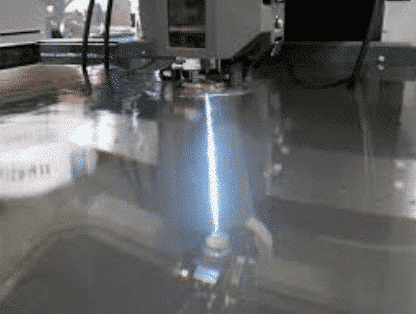

Рис.4 нагнетательная часть во время электроэрозионной обработки должна находиться в рабочей жидкости

5. На самом деле ?свечение? на обработанной поверхности состоит из ряда импульсных разрядных ямок. Таким образом, готовая поверхность никогда не будет иметь того ?свечения?, которое является следствием полировки другими методами обработки.