Цементированный карбид представляет собой разновидность сплава, полученного методом порошковой металлургии с использованием твердых соединений тугоплавких металлов, таких как карбид вольфрама (WC) или другие карбиды типа MC, и связующие металлы. Связующие металлы в основном основаны на кобальте, никеле и железе.

Металлографическая подготовка

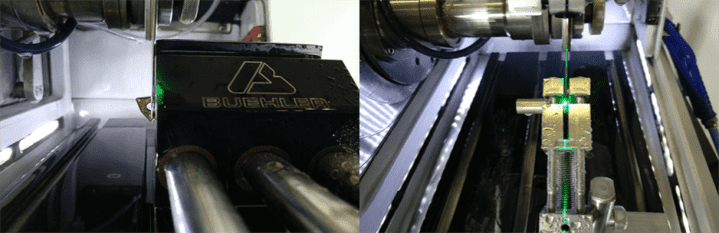

Как правило, для отбора проб цементированного карбида используются мощные прецизионные отрезные машины и алмазные отрезные диски (20 лк). Из-за своих твердых характеристик плоскостность режущей поверхности очень хорошая, и обычно не требуется грубое шлифование.

Снятые образцы обычно необходимо инкрустировать перед шлифовкой и полировкой. Для вкладки мы рекомендуем использовать горячую эпоксидную смолу с добавлением минерального или стеклянного порошка. Если холодная вставка должна использоваться в некоторых особых условиях, нам также необходимо добавить в смолу армированный керамический порошок для повышения твердости смолы.

Для шлифования цементированного карбида наждачная бумага из карбида кремния бессильна, поэтому необходимо выбрать специальный алмазный шлифовальный круг. Когда количество материала, удаленного при шлифовании, велико, мы можем использовать диск со связкой из смолы или металлическую пластину 45 мкм в качестве первого шага шлифования. Когда режущая поверхность гладкая и гладкая, и нет необходимости удалять материал, мы также можем выбрать твердый шлифовальный диск с грубой полировкой алмазной суспензии в качестве первого шага.

Mметод 1

| шаги | 1 | 2 | 3 | 4 |

| Поверхность | ДГД Мозаика/ДГД Ультра | Ультрапад | Вендутекс | микроткань |

| гранула | 45 мкм | 9ум | 3 мкм | 1 мкм |

| смазка | вода | Вода | Жидкость Метади | Жидкость Металди |

| сила | 30Н | 30Н | 30Н | 30Н |

| Время | До выравнивания поверхности | 5 минут | 3 минуты | 2 минуты |

| Скорость вращения (об/мин) | 200 | 150 | 150 | 150 |

Способ 2

| шаги | 1 | 2 | 3 | 4 |

| Поверхность | Апексгеркулес H | Апексгеркулес H | Вендутекс | микроткань |

| гранула | 45 мкм | 9ум | 3 мкм | 1 мкм |

| смазка | Жидкость Метади | Жидкость Метади | Жидкость Метади | Жидкость Металди |

| сила | 30Н | 30Н | 30Н | 30Н |

| Время | До выравнивания поверхности | 5 минут | 3 минуты | 2 минуты |

| Скорость вращения (об/мин) | 150 | 150 | 150 | 150 |

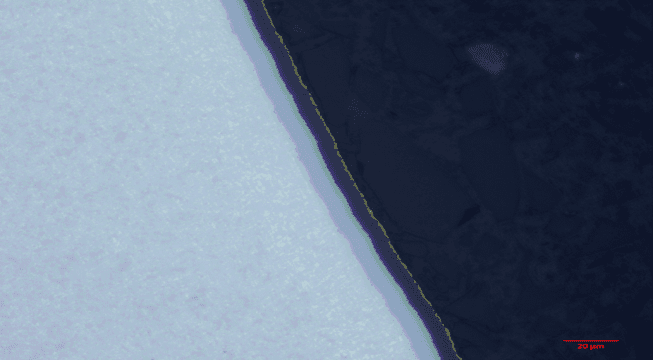

?три μ Металлографические фотографии полированного алмаза m

?один μ Металлографические фотографии полированного алмаза m

?После полировки оксидом алюминия 0,05 мкм

?Металлографические фотографии до вибрационной полировки

Наконец, если для полировки используется силикагель или суспензия оксида алюминия, будет получена четкая структура, что также связано с разницей твердости между матрицей и твердой фазой. Когда поверхность имеет многослойное износостойкое покрытие, окончательная оксидная полировка также может увеличить контраст между покрытием и подложкой. Когда поверхностное покрытие требует подготовки образца EBSD, вибрационная полировка также сделает заметным твердое фазовое превращение подложки.

Испытание на твердость

твердость по Роквеллу тест

(A) Метод испытания шкалы

1. подготовка проб и требования

Шероховатость испытательной поверхности образца RA ≤ 2 мкм. Толщина поверхности образца в спеченном состоянии должна быть не менее 0,2 мм.

Подготовка образцов должна осуществляться таким образом, чтобы свести к минимуму изменение свойств поверхности, вызванное перегревом или закалкой в результате обработки.

При определении твердости образца с криволинейной поверхностью радиус кривизны должен быть не менее 15 мм. Для определения твердости образцов с радиусом кривизны менее 15 мм должна быть подготовлена плоскость шириной не менее 3 мм.

Толщина подготовленного образца должна быть не менее 1,6 мм.

Поверхность образца под действием алмазного индентора должна быть параллельна опорной поверхности, а ее параллельность не должна превышать 0,1 мм на 10 мм длины.

2. оборудование

Точность измерения испытательного оборудования должна быть не менее 0,2 часа.

Алмазный индентор должен соответствовать соответствующим положениям ГБ/Т 230.2-2012, а работоспособность алмазного индентора должна быть проверена на калиброванном твердомере. Набор стандартных испытательных блоков из цементированного карбида состоит из пяти испытательных блоков. На каждом эталонном бруске из цементированного карбида делают не менее пяти отпечатков и рассчитывают среднюю твердость каждого эталонного бруска и ее отличие от калибровочной твердости. Вычислите среднее арифметическое и диапазон пяти разностей. Если среднее значение не превышает ± 0,3 часа от значения калибровки, а диапазон диапазона не превышает 0,6 часа, индентор можно использовать. Блоки стандартной твердости из цементированного карбида должны иметь все или некоторые из следующих значений твердости: 85,5, 88,5, 91,0, 92,0 и 93,0 часа.

3. этапы тестирования

Выберите стандартный образец твердости из цементированного карбида, ближайший к значению твердости (расчетному) образца, и измерьте твердость по трем шкалам HRAS на стандартном образце. Разница между средним значением этих трех показаний и значением твердости, откалиброванным эталонным образцом, должна быть в пределах ± 0,5 часа.

Если разница превышает ± 0,5 часа, проверьте твердомер и алмазный индентор и устраните причину ошибки.

Если разница находится в пределах ± 0,5 часа в год, прибавьте или вычтите разницу из средней твердости образца.

Метод определения твердости по Виккерсу

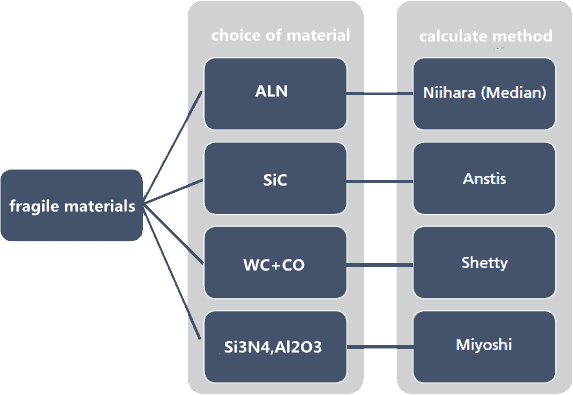

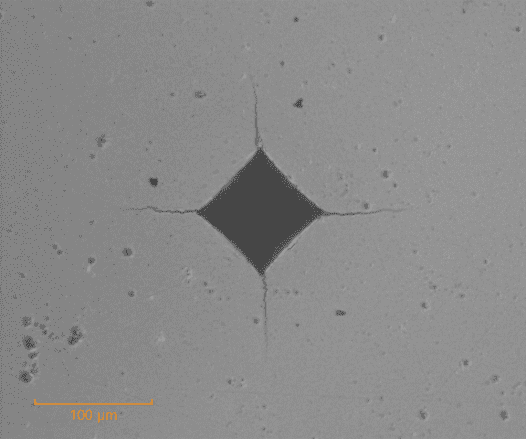

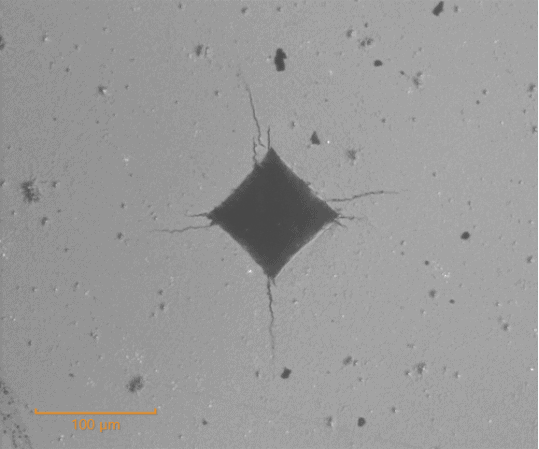

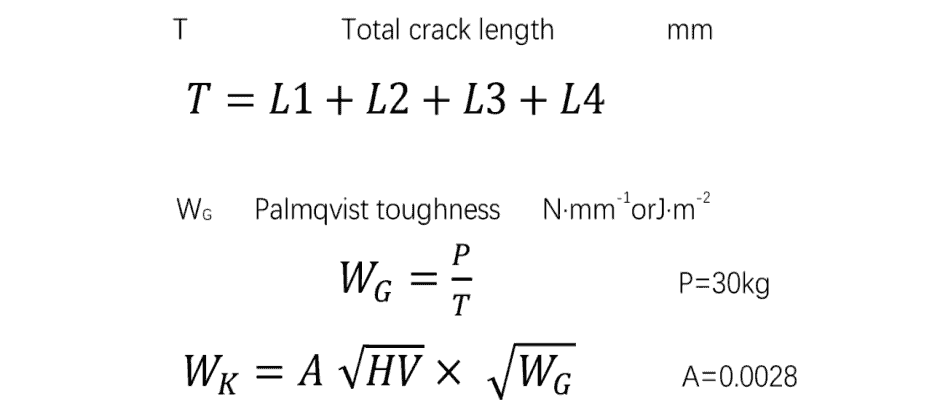

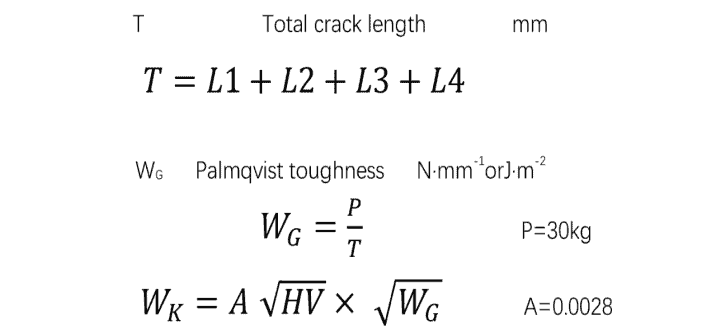

Вязкость разрушения (KIC) рассматривается как неотъемлемая характеристика материала, которая относится к сопротивлению материала разрушению. Обычный стандартизированный метод испытаний KIC включает создание небольшой трещины в образце для испытаний и последующее приложение контролируемой нагрузки для расширения трещины. По сравнению с обычным методом, метод разрушения с вдавливанием легче тестировать и он имеет меньшие потери образца, что делает его обычным выбором для оценки вязкости разрушения хрупких материалов.

При определении вязкости разрушения хрупких материалов очень важно выбрать правильные уравнения в соответствии с морфологией трещины и характеристиками материала для расчета вязкости разрушения. Испытание на вязкость разрушения при вдавливании предназначено для оценки KIC материалов с использованием трещин, образовавшихся при вдавливании на твердость по Виккерсу. Эти трещины были образованы путем приложения высокой нагрузки к небольшому образцу испытуемого материала с использованием индентора для определения твердости по Виккерсу.

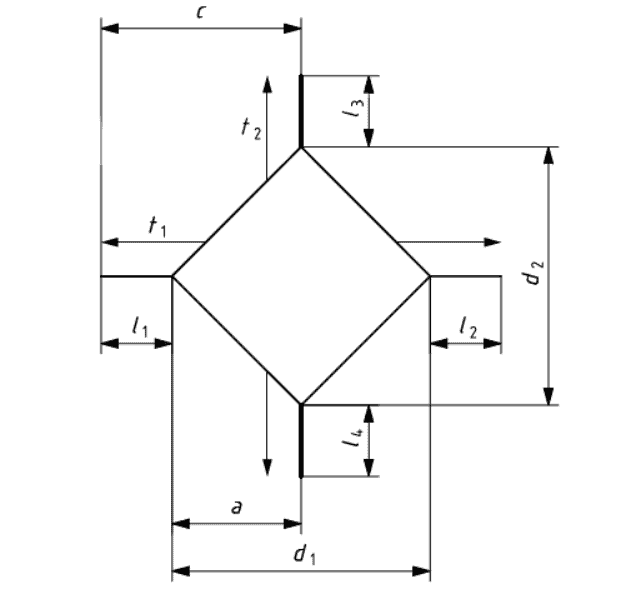

Как показано на рисунке ниже, из каждого острого угла идеального профиля трещины выходит трещина:

Пример плохого профиля трещины следующий. Если трещин слишком много или длина трещины неравномерна, метод твердости нельзя использовать для оценки KIC:

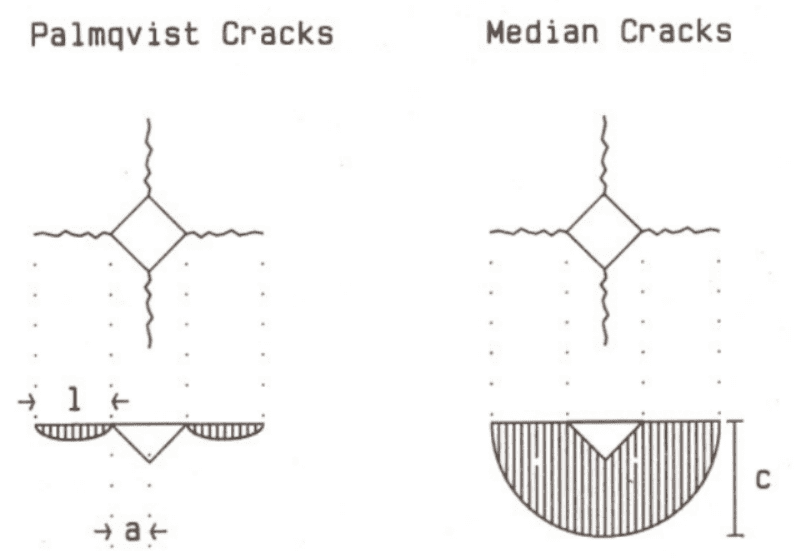

Обычно вокруг углубления имеется два типа трещин: трещины пальмквиста и срединные трещины. В этой статье кратко представлена методика расчета трещин в твердом сплаве. В качестве шкалы обычно выбирают HV30.

Конечно, проще всего выбрать программное обеспечение для измерения, а затем напрямую взять измеренные данные для статистического расчета: