Усталостные трещины обычно возникают в результате периодической пластической деформации на локальных участках. Усталость определяется как ?отказ при многократной нагрузке или других типах условий нагрузки, и этого уровня нагрузки недостаточно, чтобы вызвать отказ при однократном приложении?. Эта пластическая деформация возникает не из-за теоретического напряжения на идеальном компоненте, а потому, что поверхность компонента не может быть фактически обнаружена.

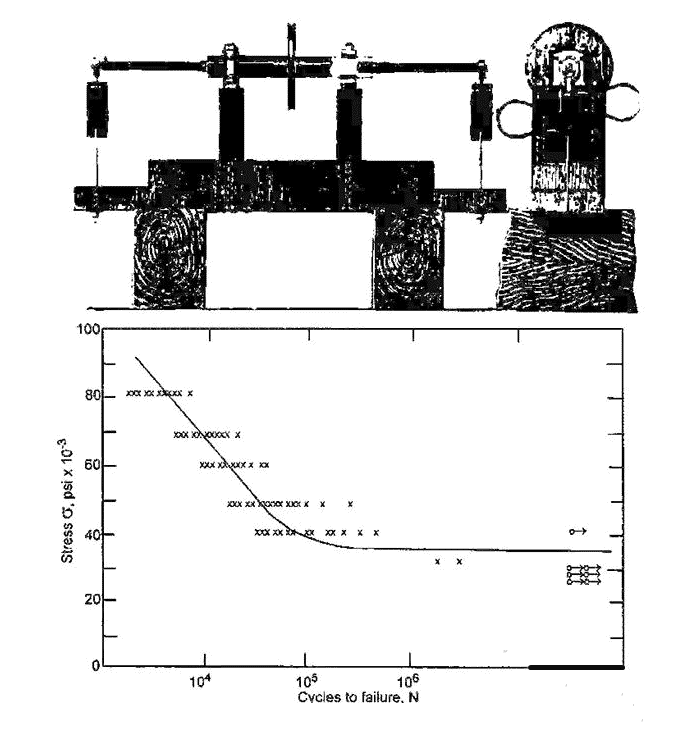

Август Велер является пионером исследования усталости и предлагает эмпирический метод. Между 1852 и 1870 годами Велер изучал прогрессирующий отказ железнодорожных осей. Он построил испытательный стенд, показанный на рисунке 1. Этот испытательный стенд позволяет одновременно вращать и изгибать две железнодорожные оси. Велер построил график зависимости между номинальным напряжением и количеством циклов, приводящих к отказу, который позже стал известен как диаграмма SN. Каждая кривая до сих пор называется линией авёхлера. Метод Sn по-прежнему является наиболее широко используемым методом. Типичный пример этой кривой показан на рисунке 1.

Через линию Вёлера можно наблюдать несколько эффектов. Во-первых, отметим, что кривая SN ниже точки перехода (около 1000 циклов) недействительна, поскольку номинальное напряжение здесь является упругопластическим. Позже мы покажем, что усталость вызывается высвобождением энергии деформации пластического сдвига. Следовательно, линейной зависимости между напряжением и деформацией перед разрушением нет, и ее нельзя использовать. Между точкой перехода и пределом выносливости (около 107 циклов) справедлив анализ на основе Sn. Выше предела выносливости наклон кривой резко уменьшается, поэтому эту область часто называют областью ?бесконечного срока службы?. Но это не так. Например, алюминиевый сплав не будет иметь бесконечный ресурс, и даже сталь не будет иметь бесконечный ресурс при нагрузке с переменной амплитудой.

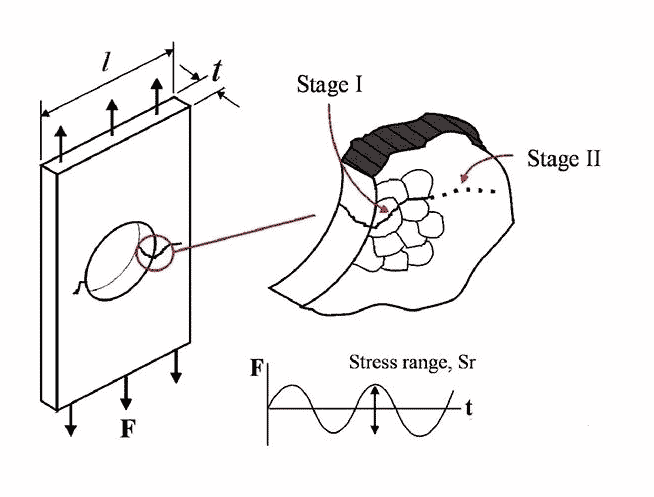

С появлением современных технологий усиления люди могут более детально изучать усталостные трещины. Теперь мы знаем, что возникновение и распространение усталостных трещин можно разделить на две стадии. На начальном этапе трещина распространяется под углом около 45 градусов к приложенной нагрузке (вдоль линии максимального напряжения сдвига). После пересечения двух-трех границ зерен его направление меняется и вытягивается в направлении около 90 градусов относительно приложенной нагрузки. Эти две стадии называются трещиной стадии I и трещиной стадии II, как показано на рисунке 2.

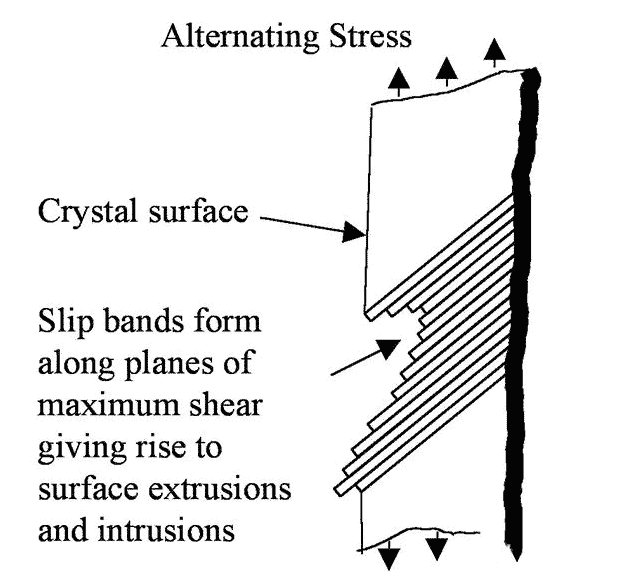

Если мы наблюдаем трещину стадии I при большом увеличении, мы можем видеть, что знакопеременное напряжение приведет к образованию сплошной полосы скольжения вдоль плоскости максимального сдвига. Эти скользящие ленты скользят вперед и назад, как колода карт, что приводит к неровным поверхностям. Вогнутая поверхность в конечном итоге образует ?почковающуюся? трещину, как показано на рисунке 3. В фазе I трещина будет расширяться в этом режиме до тех пор, пока не встретится с границей зерна, и временно остановится. Когда к соседним кристаллам будет приложено достаточно энергии, процесс продолжится.

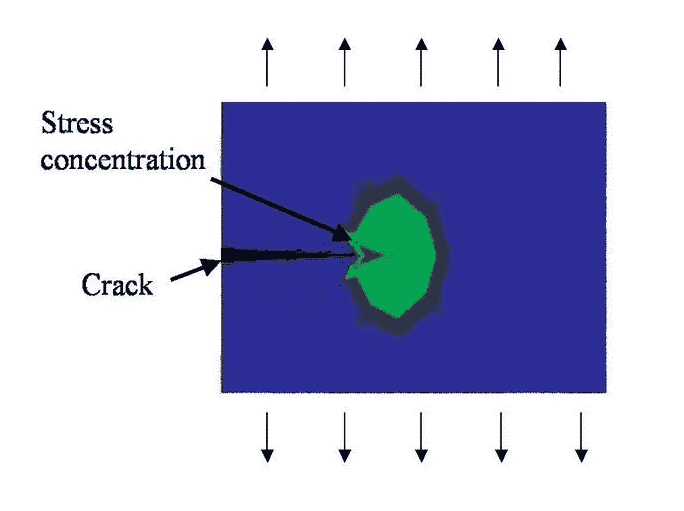

После пересечения двух или трех границ зерен направление распространения трещины теперь входит в режим фазы II. На этом этапе изменились физические свойства распространения трещины. Сама трещина представляет собой макропрепятствие для потока напряжений, вызывая высокую концентрацию пластических напряжений в вершине трещины. Как показано на рис. 4. Следует отметить, что не все трещины стадии I разовьются до стадии II.

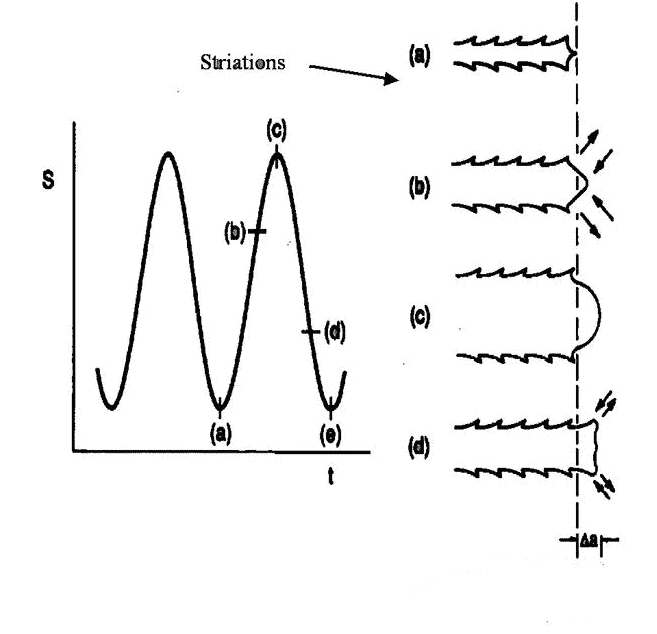

Чтобы понять механизм распространения стадии II, нам необходимо рассмотреть ситуацию с поперечным сечением вершины трещины во время цикла напряжения. Как показано на рисунке 5. Цикл усталости начинается, когда номинальное напряжение находится в точке ?а?. По мере увеличения интенсивности напряжения и прохождения через точку ?В? мы замечаем, что вершина трещины раскрывается, что приводит к локальной деформации пластического сдвига, и трещина распространяется до точки ?С? в исходном металле. Когда растягивающее напряжение уменьшается через точку ?d?, мы наблюдаем, что вершина трещины закрывается, но остаточная пластическая деформация оставляет уникальную зазубрину, так называемую ?линию разреза?. Когда весь цикл заканчивается в точке ?е?, мы наблюдаем, что трещина теперь увеличила длину ?Da? и образовала дополнительные линии сечения. Теперь понятно, что диапазон роста трещины пропорционален диапазону приложенной упруго-пластической деформации вершины трещины. Больший диапазон циклов может формировать больший Da.

Факторы, влияющие на скорость роста усталостной трещины

Исследовано и концептуально объяснено влияние следующих параметров на скорость роста усталостной трещины:

1 Напряжение сдвига

Из диаграммы видно, что определенное ?количество? касательного напряжения высвобождается при периодическом изменении силы номинального напряжения. И чем больше диапазон изменения напряжения, тем больше высвобождается энергии. На кривой SN, показанной на рисунке 1, мы видим, что усталостная долговечность уменьшается экспоненциально с увеличением диапазона циклов напряжения.

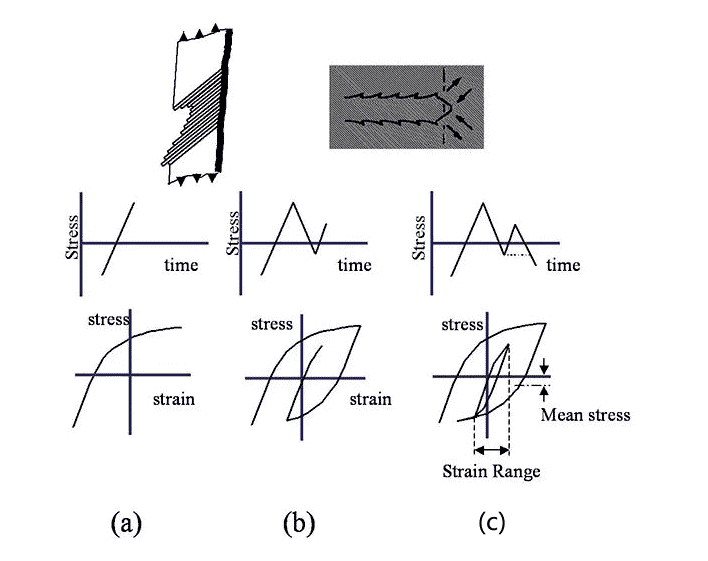

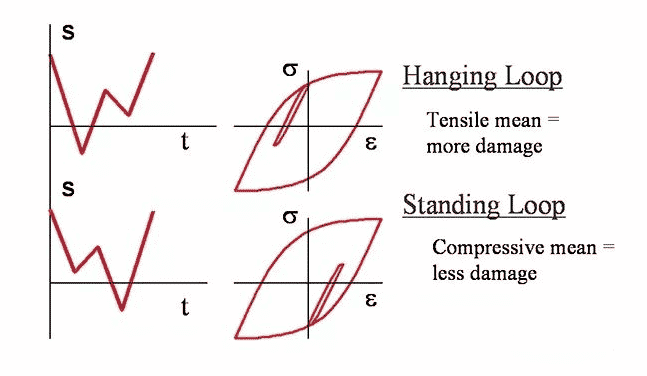

2 средний стресс

Среднее напряжение (остаточное напряжение) также является фактором, влияющим на интенсивность усталостного разрушения. Концептуально, если напряжение расширения приложено к трещине фазы II, трещина будет вынуждена открыться, поэтому любой цикл напряжения будет иметь более значительный эффект. Напротив, если приложено среднее сжимающее напряжение, трещина будет вынуждена закрыться, и любой цикл напряжения должен преодолеть предварительное сжимающее напряжение, прежде чем трещина сможет продолжить расширение. Аналогичные концепции применимы и к трещинам I стадии.

3 отделка поверхности

Поскольку усталостные трещины обычно сначала появляются на поверхности компонентов, где есть дефекты, качество поверхности серьезно влияет на вероятность возникновения трещин. Хотя большинство испытуемых образцов материалов имеют зеркальное покрытие, они также обеспечивают наилучшую усталостную долговечность. На самом деле, большинство компонентов нельзя сравнивать с образцами, поэтому нам необходимо модифицировать усталостные свойства. Чистота поверхности оказывает большее влияние на усталость компонентов, подвергающихся циклам напряжения с малой амплитудой.

4 обработка поверхности

Обработка поверхности может использоваться для повышения сопротивления усталости компонентов. Целью поверхностной обработки является формирование остаточных сжимающих напряжений на поверхности. В период малой амплитуды напряжения на поверхности, очевидно, невелики и даже сохраняют сжатое состояние. Таким образом, усталостная долговечность может быть значительно увеличена. Однако, как мы указывали, эта ситуация справедлива только для компонентов, подверженных циклам напряжения с малой амплитудой. Если применяется период высокой амплитуды, период предварительной компрессии будет преодолен периодом высокой амплитуды, и его преимущества будут потеряны. Как и в случае с качеством поверхности, влияние обработки поверхности можно показать с помощью моделирования.