A gravura é uma tecnologia que utiliza corros?o química ácida forte, polimento mecanico ou eletrólise eletroquímica para tratar a superfície dos objetos. Além de melhorar a estética, também aumenta o valor agregado dos objetos. Desde o processamento tradicional de metais até a fabrica??o de semicondutores de alta tecnologia, todos eles est?o dentro do escopo de aplica??o da tecnologia de grava??o.

A grava??o de metais é uma tecnologia para remover materiais metálicos por meio de rea??o química ou impacto físico. A tecnologia de gravura de metal pode ser dividida em gravura úmida e gravura a seco. A grava??o de metais consiste em uma série de processos químicos. Diferentes condicionadores têm diferentes características de corros?o e resistência para diferentes materiais metálicos.

A grava??o de metal, também conhecida como grava??o fotoquímica, refere-se à remo??o da película protetora da área de grava??o de metal após exposi??o, fabrica??o de placas, desenvolvimento e contato com a solu??o química no processo de grava??o de metal, de modo a obter corros?o por dissolu??o, forma??o de solavancos, ou oco. Foi usado pela primeira vez para fabricar chapas convexas c?ncavas impressas, como chapa de cobre e chapa de zinco. é amplamente utilizado para reduzir o peso do painel de instrumentos ou processar pe?as finas, como placa de identifica??o. Através da melhoria contínua da tecnologia e dos equipamentos de processo, a tecnologia de grava??o foi aplicada à avia??o, máquinas, indústria química e processos de fabrica??o de semicondutores para o processamento de produtos de grava??o de metais de precis?o de pe?as finas eletr?nicas.

Tipos de tecnologia de grava??o

Grava??o úmida:![O que é gravura de metal? 3 O que é gravura de metal? 3]()

A corros?o úmida consiste em imergir o wafer em uma solu??o química adequada ou pulverizar a solu??o química no wafer para extinguir e remover os átomos na superfície do filme através da rea??o química entre a solu??o e o objeto gravado, de modo a obter o efeito finalidade do ataque ácido Durante o ataque úmido, os reagentes na solu??o primeiro se difundem através da camada limite estagnada e, em seguida, atingem a superfície do wafer para produzir vários produtos por meio de rea??es químicas. Os produtos da rea??o química de ataque s?o produtos da fase líquida ou gasosa, que s?o ent?o difundidos através da camada limite e dissolvidos na solu??o principal. A grava??o úmida n?o apenas gravará na dire??o vertical, mas também terá o efeito da grava??o horizontal.

Gravura a seco:![O que é gravura de metal? 4 O que é gravura de metal? 4]()

O ataque a seco geralmente é um ataque de plasma ou ataque químico. Devido aos diferentes efeitos de grava??o, os átomos físicos dos íons no plasma, a rea??o química dos radicais livres ativos e os átomos da superfície dos dispositivos (wafers), ou a combina??o dos dois, incluem os seguintes conteúdos:

grava??o física: grava??o por pulveriza??o catódica, grava??o por feixe de íons

gravura química: gravura a plasma

ataque físico-químico composto: ataque de íons reativo (RIE)

Dry etching is a kind of anisotropic etching, which has good directivity, but the selectivity is worse than wet etching. In plasma etching, plasma is a partially dissociated gas, and gas molecules are dissociated into electrons, ions and other substances with high chemical activity. The biggest advantage of dry etching is “anisotropic etching”. However, the selectivity of dry etching is lower than that of wet etching. This is because the etching mechanism of dry etching is physical interaction; Therefore, the impact of ions can remove not only the etching film, but also the photoresist mask.

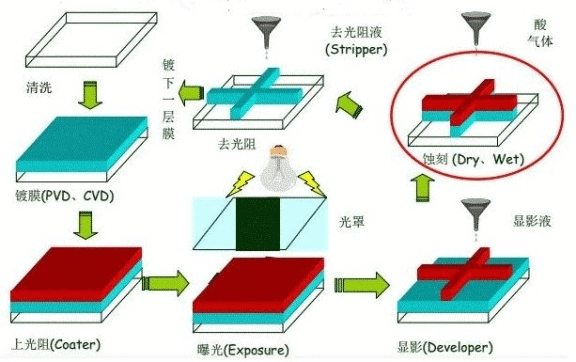

Processo de grava??o

De acordo com o tipo de metal, o processo de gravura será diferente, mas o processo geral de gravura é o seguinte: placa de gravura metálica → limpeza e desengorduramento → lavagem com água → secagem → revestimento de filme ou tinta de serigrafia → secagem → desenho de exposi??o → revela??o → lavagem e secagem com água → grava??o → remo??o de filme → secagem → inspe??o → embalagem do produto acabado.

1. Processo de limpeza antes da grava??o em metal:

O processo antes de gravar a?o inoxidável ou outros metais é o tratamento de limpeza, que é usado principalmente para remover sujeira, poeira, manchas de óleo, etc. na superfície do material. O processo de limpeza é a chave para garantir que o filme ou tinta de serigrafia subsequente tenha boa ades?o à superfície do metal. Portanto, a mancha de óleo e o filme de óxido na superfície de ataque do metal devem ser completamente removidos. O desengorduramento deve ser determinado de acordo com a mancha de óleo da pe?a. é melhor desengordurar a tinta de serigrafia antes do desengorduramento elétrico para garantir o efeito desengordurante. Além do filme de óxido, a melhor solu??o de decapagem deve ser selecionada de acordo com o tipo de metal e a espessura do filme para garantir a limpeza da superfície. Deve estar seco antes da impress?o da tela. Se houver umidade.

2. Colar filme seco ou camada adesiva fotossensível de tela de seda:

De acordo com o material real do produto, a espessura e a largura exata da figura, é determinado o uso de filme seco ou serigrafia de filme úmido. Para produtos com espessuras diferentes, fatores como o tempo de processamento de grava??o necessário para os gráficos do produto devem ser considerados ao aplicar a camada fotossensível. Pode fazer uma camada adesiva fotossensível mais espessa ou mais fina com bom desempenho de cobertura e alta defini??o de padr?es produzidos pela grava??o de metais.

3. Secagem:

Após a conclus?o do filme ou tinta de serigrafia em rolo, a camada adesiva fotossensível precisa ser completamente seca para se preparar para o processo de exposi??o. Ao mesmo tempo, certifique-se de que a superfície esteja limpa e livre de aderências, impurezas, etc.

4. Exposi??o:

Este processo é um importante processo de grava??o de metais, e a energia de exposi??o será considerada de acordo com a espessura e precis?o do material do produto. Esta é também a personifica??o da capacidade técnica das empresas de gravura. O processo de exposi??o determina se a grava??o pode garantir uma melhor precis?o de controle dimensional e outros requisitos.

5. Desenvolvimento:

Depois que a camada adesiva fotossensível na superfície da placa de grava??o de metal é exposta, a camada adesiva padr?o é curada após a exposi??o. Ent?o, a parte indesejada do padr?o, ou seja, a parte que precisa de corros?o, é exposta. O processo de desenvolvimento também determina se o tamanho final do produto pode atender aos requisitos. Este processo removerá completamente a camada adesiva fotossensível desnecessária do produto.

6. Processo de grava??o ou grava??o:

Após a conclus?o do processo de pré-fabrica??o do produto, a solu??o química será gravada. Este processo determina se o produto final é qualificado. Este processo envolve a concentra??o da solu??o de grava??o, temperatura, press?o, velocidade e outros parametros. A qualidade do produto precisa ser determinada por esses parametros.

7. Remo??o:

A superfície do produto gravado ainda é coberta com uma camada de adesivo fotossensível, e a camada adesiva fotossensível na superfície do produto gravado precisa ser removida. Como a camada adesiva fotossensível é ácida, ela é expandida principalmente pelo método de neutraliza??o ácido-base. Após a limpeza por transbordamento e limpeza ultrass?nica, remova a camada adesiva fotossensível da superfície para evitar resíduos de adesivo fotossensível.

8. Teste:

Depois que o filme é tirado, o seguinte é o teste, a embalagem e o produto final é confirmado se atende às especifica??es.

Precau??es no processo de grava??o

reduzir a corros?o lateral e bordas salientes e melhorar o coeficiente de processamento de grava??o de metal: geralmente, quanto mais tempo a placa impressa estiver na solu??o de grava??o de metal, mais grave será a grava??o lateral. O corte inferior afeta seriamente a precis?o do fio impresso, e o corte inferior sério n?o produzirá um fio fino. Quando o rebaixo e a borda diminuem, o coeficiente de grava??o aumenta. O alto coeficiente de grava??o indica que a linha fina pode ser mantida e a linha gravada está próxima do tamanho da imagem original. Se a resistência de revestimento é liga de estanho-chumbo, estanho, liga de estanho-níquel ou níquel, a borda excessivamente saliente levará a um curto-circuito do condutor. Como a borda saliente é fácil de quebrar, uma ponte elétrica é formada entre dois pontos do condutor.

melhore a consistência da taxa de processamento de grava??o entre placas: na grava??o contínua de placas, quanto mais consistente a taxa de processamento de grava??o de metal, mais uniforme a placa de grava??o pode ser obtida. Para manter o melhor estado de grava??o no processo de pré-grava??o, é necessário selecionar uma solu??o de grava??o que seja fácil de regenerar e compensar e fácil de controlar a taxa de grava??o. Selecione tecnologias e equipamentos que possam fornecer condi??es operacionais constantes e controlar automaticamente vários parametros da solu??o. Pode ser realizado controlando a quantidade de cobre dissolvido, valor de pH, concentra??o da solu??o, temperatura, uniformidade do fluxo da solu??o, etc.

melhorar a uniformidade da velocidade de processamento de grava??o de metal de toda a superfície da placa: a uniformidade de grava??o dos lados superior e inferior da placa e cada parte da superfície da placa é determinada pela uniformidade da taxa de fluxo da solu??o de grava??o de metal no superfície da placa. No processo de grava??o, as taxas de grava??o das placas superior e inferior s?o muitas vezes inconsistentes. A taxa de grava??o da superfície da placa inferior é maior do que a da superfície da placa superior. Devido ao acúmulo de solu??o na superfície da placa superior, a rea??o de grava??o é enfraquecida. A grava??o irregular das placas superior e inferior pode ser resolvida ajustando a press?o de inje??o dos bicos superior e inferior. O sistema de pulveriza??o e os bicos oscilantes podem melhorar ainda mais a uniformidade de toda a superfície, tornando a press?o de pulveriza??o do centro e da borda da placa diferente.

Vantagens do processo de grava??o

Porque o processo de grava??o de metal é gravado por solu??o química.

manter alta consistência com as matérias-primas. N?o altera as propriedades, tens?o, dureza, resistência à tra??o, resistência ao escoamento e ductilidade do material. O processo de processamento da base é gravado no equipamento em estado atomizado e n?o há press?o óbvia na superfície.

sem rebarbas. No processo de processamento do produto, n?o há for?a de press?o em todo o processo e n?o haverá pontos de crimpagem, colis?o e press?o.

pode cooperar com a estampagem pós-processamento para completar a a??o de moldagem personalizada do produto. O método de ponto de suspens?o pode ser usado para galvanoplastia de placa completa, colagem, eletroforese, escurecimento, etc., o que é mais econ?mico.

também pode lidar com miniaturiza??o e diversifica??o, ciclo curto e baixo custo.

Campo de aplica??o do processamento de gravura

eletr?nicos de consumo

tecnologia de filtragem e separa??o

Aeroespacial

equipamento médico

máquinas de precis?o

carro

artesanato de alta qualidade

Deixe uma resposta

O seu endere?o de e-mail n?o será publicado.