O carboneto cimentado é um tipo de carboneto cimentado produzido pelo processo de metalurgia do pó a partir do composto rígido de metal refratário e metal de liga??o. Devido à sua boa dureza e resistência, é amplamente utilizado em muitos campos. Com o requisito de desempenho em alta temperatura e resistência à corros?o de materiais de metal duro cada vez mais alto, o desempenho dos materiais de metal duro existentes é difícil de atender aos requisitos de uso. Nos últimos 30 anos, muitos estudiosos realizaram pesquisas experimentais em compostos baseados em WC e obtiveram uma série de resultados de pesquisa.

Metais sanitários

WC-Co

O material cimentício amplamente utilizado no carboneto de tungstênio é o cobalto. O sistema WC Co foi estudado extensivamente. A adi??o de CO faz com que o WC tenha boa molhabilidade e ades?o. Além disso, como mostra a Figura 13.2, a adi??o de CO também pode melhorar significativamente a for?a e a resistência.

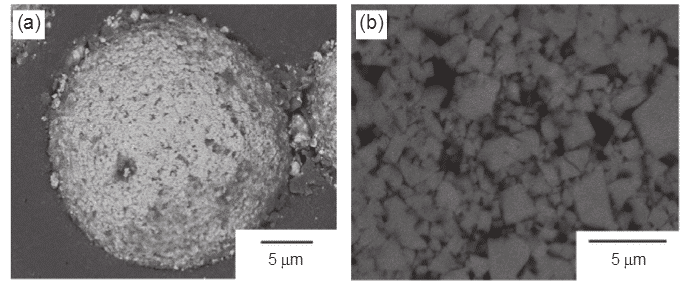

Figura 13.3 Micrografia eletr?nica de retrodispers?o do pó de WC Co mostrando as estruturas externas e transversais: (a), (b) F8; (c), (d) M8; e (E), (f) C8.

Ele realizou imagens eletr?nicas com retroespalhamento de pós F8, M8 e C8 e suas se??es polidas. Observou-se que todos os pós têm forma esférica típica. O pó F8 mostra um acúmulo denso de carbonetos finos, enquanto o pó M8 e C8 mostra uma estrutura de acúmulo relativamente frouxa com alguns poros. Na se??o polida, todas as amostras mostram um fen?meno óbvio de dispers?o, e a dureza e a resistência ao desgaste s?o inversamente proporcionais ao teor de cobalto. A dureza Vickers (HV) varia de 1500 a 2000 HV30, e a tenacidade à fratura varia de 7 a 15 MPa M1 / 2. Essa mudan?a significativa é uma fun??o da composi??o de carboneto, microestrutura e pureza química.

De um modo geral, quanto menor o tamanho das partículas, maior a dureza e melhor a resistência ao desgaste. Quanto maior a fra??o volumétrica de CO, maior a tenacidade à fratura, mas menor a dureza e a resistência ao desgaste (Jia et al., 2007). Portanto, para obter melhor desempenho, é inevitável considerar o uso de outros materiais cimentícios.

Por outro lado, por causa das raz?es acima, n?o é uma estratégia científica e fácil de afetar a tendência dos pre?os. Além disso, a combina??o de WC e poeira é preocupante porque s?o mais letais do que qualquer uso único.

WC-Ni

O níquel é mais barato e mais fácil de obter do que o cobalto. Tem uma boa propriedade de endurecimento. Pode ser usado para melhorar o desempenho de corros?o / oxida??o, resistência a altas temperaturas e resistência ao desgaste em ambientes agressivos. Comparado com a liga WC Co, a plasticidade do material é menor. Como o níquel se dissolve bem no WC, ele é usado como adesivo para substratos do WC, o que resulta em uma forte liga??o entre eles.

WC-Ag

A adi??o de Ag torna o WC um tipo de material resistente a arco. Sob a a??o da corrente de sobrecarga, o WC é frequentemente carregado em dispositivos de comuta??o, que podem ser atribuídos à conhecida resistência de contato elétrico (RC) deste último. Vale ressaltar que a resistividade do composto WC Ag diminui com o aumento do teor de Ag, e a dureza diminui com o aumento do teor de Ag, devido à grande diferen?a entre a dureza do WC e Ag. Além disso, os gr?os de WC grosseiros têm resistência de contato muito baixa e estável.

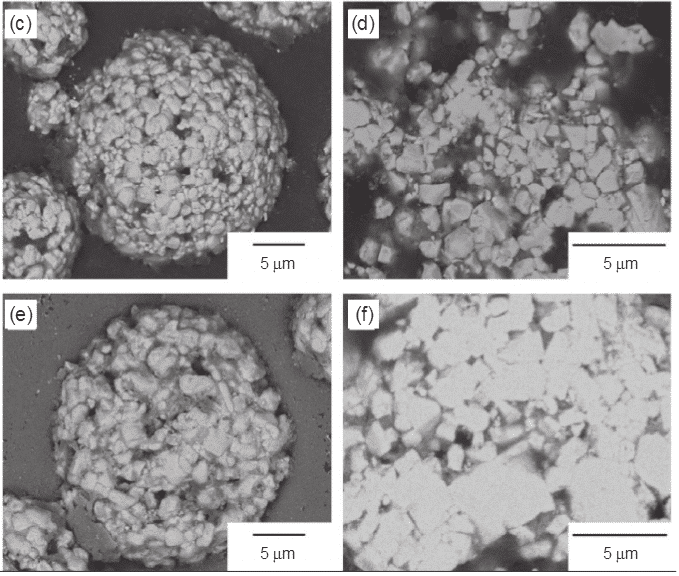

A Figura 13.4 mostra a resistência média do contato elétrico (RC) produzida pelo comutador

Ciclo 11e50 com conteúdo de prata diferente e tamanho de partícula do WC, porque a RC da maioria dos materiais é estável após 10 ciclos de comuta??o. A resistência de contato da prata está entre 50-55 wt% (rela??o de volume 60% e 64.6%) no banheiro com tamanho de partícula de 4 mm e entre 55-60 wt% (rela??o de volume 64.6% e 69%) no banheiro com tamanho de partícula de 0,8 e 1,5 mm. Portanto, isso determina a composi??o inicial do investimento, onde a matriz Ag está totalmente interconectada. Para componentes fixos, foi observada uma diminui??o na resistência de contato entre 1,5 e 4 mm de tamanho de partícula WC, o que também marca o limiar de permea??o.

WC-Re

Os cientistas est?o usando o carboneto de tungstênio para fortalecer o rênio, a fim de obter melhor desempenho que o WC Co, porque o ER pode trazer dureza a alta temperatura e boa combina??o

Figura 13.4 a raz?o entre a resistência média de contato elétrico com diferentes conteúdos de Ag e tamanho de partícula de WC e a resistência de contato do substrato de WC durante os ciclos 11 a 50 é co ou Ni. De acordo com as características microestruturais do WC coere (conteúdo de 20% RE), é descrito que o WC coere retido no CO e continua a formar a estrutura HCP, melhorando assim a dureza da liga. Os pesquisadores também refor?aram o re-WC Ni e encontraram inferências semelhantes. Devido à sua dureza mais alta e ao dobro da durabilidade da WC Co, a liga é usada para fabricar pe?as de ferramentas competitivas. Ao prensar a frio os pós WC e Re seguidos por um processo patenteado de prensagem a quente, foram observados mais de 2400 kg / mm ~ 2 de HV (em compara??o com 1700 kg / mm ~ 2 para WC-Co)

Intermetallics do WC

WC-FeAl

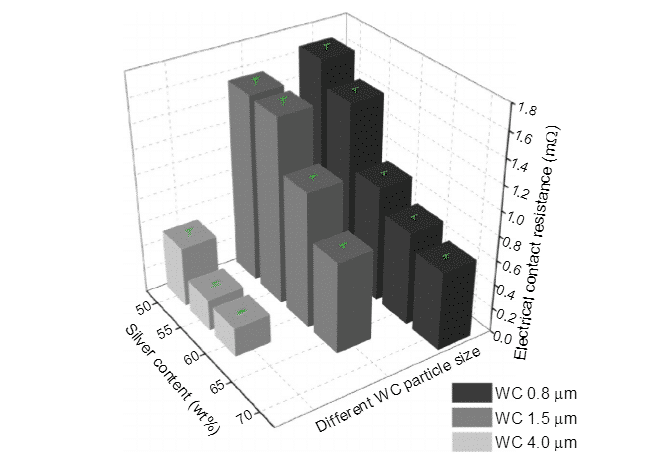

In the past few decades, intermetallic compounds as ceramic adhesives have attracted people’s attention. Iron aluminide has excellent oxidation resistance and corrosion resistance, low toxicity, high hardness, good wear resistance, high temperature stability and good wettability. It is thermodynamically suitable for WC as binder. The hardness and fracture toughness of WC FeAl and WC Co are basically the same. The hardness and wear resistance of WC Co alloy are similar to those of conventional WC Co alloy. It can be considered that if the grain size can be optimized, it is possible to replace the traditional WC Co. The particle size distribution curve of WC FeAl mixed powder prepared by different ball milling and / or drying processes is shown in Figure 13.5. The three curves in Figure 13.5 have bimodal distribution. In Figure 13.5, the left peak of the smaller particle size corresponds to the left peak of a single WC particle. The correct peak value of larger particle size corresponds to the peak value of FeAl fragments containing some WC particles. When the correct peak moves, the left peak does not depend on the grinding and / or drying process. The correct peak of D-R powder (dehydrated ethanol as solvent for rapid drying) shifts to the corresponding peak of the other two powders.

Figura 13.5 Distribui??es de tamanho de partícula de pós mistos WC-FeAl preparados a partir de vários processos em pó.

WC-ceramica

WC-MgO

Os materiais compósitos Wc-mgo têm sido amplamente utilizados devido à adi??o de partículas de MgO na matriz WC, o que tem pouco efeito na dureza e melhora significativamente a tenacidade dos materiais. A dureza é inversamente proporcional à tenacidade, mas no caso desta liga, a tenacidade é obtida quando a perda de dureza é muito pequena. A adi??o de uma pequena quantidade de VC, Cr3C2 e outros inibidores de crescimento de gr?os ao material estudado pode n?o apenas controlar o crescimento de gr?os no processo de sinteriza??o, mas também melhorar as propriedades mecanicas do material.

WC-Al2O3

Deve-se mencionar aqui que o Al2O3 é usado como material de refor?o para a CC e vice-versa, devido às suas excelentes propriedades mecanicas e físicas.

A temperatura de sinteriza??o e o tempo de espera têm efeitos significativos na microestrutura e nas propriedades mecanicas do compósito wc-40vol% Al2O3. Com o aumento da temperatura de sinteriza??o e do tempo de espera, a densidade relativa e o tamanho das partículas aumentam. Ao mesmo tempo, os valores de alta press?o e tenacidade à fratura aumentam primeiro e depois diminuem. A microestrutura da trajetória da trinca revela a existência de ponte e deforma??o da trinca. Nos compósitos wc-40vol% Al 2O 3, o principal mecanismo de resistência é a gera??o de trincas secundárias e laterais. Outro estudo mostra que a HV é de cerca de 20e25gpa e a resistência à fratura é de 5e6mpa.m1 / 2.

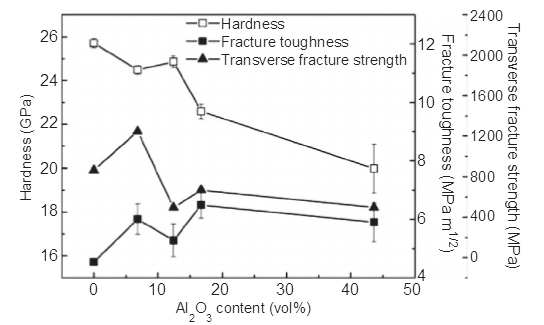

A Figura 13.6 mostra a tendência de varia??o da dureza, tenacidade à fratura e resistência à fratura transversal com o teor de alumina. Note-se que esses valores s?o bastante diferentes dos relatados (Mao et al., 2015). O WC puro possui a maior dureza e a menor tenacidade à fratura. A adi??o de Al2O3 melhora a resistência à fratura, mas a dureza da alumina pura é menor que a da WC pura, e a dureza do composto wc-al2o3 diminui. Os diferentes resultados da Figura 13.6 mostram que as propriedades mecanicas dependem n?o apenas do teor de alumina, mas também do processo de produ??o e do teor de diferentes substratos.

Abrasivos para WC

WC cBN

Como o CBN possui excelente dureza, estabilidade térmica e atividade de rea??o com o ferro, a adi??o de CBN ao WC Co pode melhorar a resistência ao desgaste, a dureza e as propriedades mecanicas do material. Uma vez que o CBN seja fortalecido na matriz da WC, uma forte ades?o será produzida. Além disso, uma melhor tenacidade à fratura pode ser obtida por deflex?o de fissuras ou ponte de partículas de CBN. Os dois principais obstáculos no processo de adi??o de CBN s?o a convers?o de CBN em hBN e a forte liga??o covalente entre B e N, o que resulta na baixa capacidade de sinteriza??o de CBN e carboneto cimentado.

Diamantes WC

O diamante WC possui excelente tenacidade à fratura, resistência ao crescimento de trincas e resistência à reflex?o. Este material só pode ser produzido sob condi??es termodinamicas para impedir que o diamante se transforme em grafite. Através de mais pesquisas para melhorar o desempenho deste material, podemos compensar a enorme diferen?a de custo, o que é muito necessário.