O carboneto cimentado é composto por carbonetos insolúveis com alta resistência à compress?o, alta dureza e alto módulo de elasticidade. O pó é mais difícil de deformar plasticamente durante a prensagem. A fim de melhorar a propriedade de forma??o de pó, a for?a de briquetagem é aumentada, e a compacta??o é facilitada, e um agente de forma??o é adicionado ao material em pó antes da forma??o.

Como excipiente intermediário, o agente formador deve ser completamente removido durante a etapa de degomagem, pois qualquer resíduo causará um risco de qualidade ao produto. A produ??o de produtos de metal duro de alta qualidade deve controlar rigorosamente o carbono total na liga. Embora existam muitos fatores que afetam o teor de carbono total dos produtos de carboneto cimentado, a influência da aplica??o do agente de forma??o no carbono total do produto é um aspecto muito importante no caso de qualidade estável da matéria-prima do carboneto de tungstênio .

Portanto, o desempenho do agente formador é um fator chave que afeta diretamente as propriedades do blank e do produto sinterizado final.

De acordo com o levantamento, alguns fabricantes de metal duro usavam resinas sintéticas, dextrina, amido, álcool metílico e celulose como agentes de moldagem no passado. Por exemplo, a Alemanha Oriental usou 48% a 59% de cersina e parafina dura. Uma mistura com óleo de parafina. A General Electric Company dos Estados Unidos tem usado amido, borracha arábica e resinas sintéticas. A fibra solúvel em água e o polipropileno decilamina s?o usados no Reino Unido. Alguns fabricantes também adicionaram substancias tensioativas.

Devido ao equipamento de produ??o avan?ado e alto grau de automa??o, fabricantes estrangeiros de metal duro usam equipamentos de mistura de tubula??o, prensas automáticas de alta precis?o e agentes formadores de metal duro estrangeiro, que s?o basicamente parafina e PEG. O meio do moinho de bolas é degomado e sinterizado em um único forno com atmosfera de borracha. Há muito pouco agente formador de cola.

Atualmente, os agentes formadores amplamente utilizados pelos fabricantes nacionais de metal duro s?o: borracha, parafina e polietilenoglicol (PEG). Dependendo dos fabricantes estrangeiros que introduzem a tecnologia, o tempo de uso varia de fabricante para fabricante. Os fabricantes que introduzem a tecnologia sandvik geralmente usam o PEG como agente de forma??o e secagem por pulveriza??o. Alguns usam parafina como agente de forma??o e também usam um processo de secagem por pulveriza??o. As PMEs usam basicamente a tecnologia da borracha, e vários agentes formadores têm suas próprias vantagens e desvantagens.

Agente formador de borracha

No final da década de 1950 e início da década de 1960, a borracha de butadieno de sódio usada na indústria de metal duro da China foi importada da Uni?o Soviética, e a qualidade da borracha era estável. Mais tarde, devido a mudan?as na situa??o, foi usado o uso de borracha sintética de butadieno de sódio fabricada em Lanzhou.

Devido à tecnologia do processo de fabrica??o, equipamentos e outros motivos, a estabilidade da qualidade da borracha é ruim. Depois que a borracha de butadieno de sódio é dissolvida pela gasolina, o gel é mais, a solu??o é suspensa, a filtra??o é difícil, o teor de cinzas e o teor de impurezas s?o altos, o que afeta a produ??o normal da liga.

O solvente de borracha tem boa conformabilidade e pode suprimir um produto com forma complicada e grande volume, e o compacto tem menos probabilidade de causar rachaduras. No entanto, a desvantagem é que a cinza é alta, o carbono residual é alto, a precis?o do controle de carbono é difícil, o vácuo n?o é fácil de remover, a qualidade do produto é instável e n?o é adequado para o processo de secagem por pulveriza??o.

Agente formador de parafina

A parafina é refinada a partir do petróleo. A parafina é uma mistura de vários hidrocarbonetos. Uma pequena quantidade de “impurezas” líquidas está presente na forma de óleo. O componente sólido é um alcano saturado. A natureza da parafina é, em última análise, determinada pela sua composi??o química, seja ela linear, ramificada ou cíclica. A cera de parafina pode ser classificada em: cera de parafina, cera microcristalina, cera de montanha, cera vegetal, cera animal, cera sintética. Existem dezenas de tipos de variedades totais. O peso molecular, estrutura, propriedades e usos de cada variedade s?o diferentes.

Geralmente, as parafinas para carbonetos cimentados s?o compostas principalmente de parafinas normais, que possuem poucas moléculas lineares e lineares e poucos hidrocarbonetos aromáticos. Faixa de peso molecular 360-540, ponto de fus?o 42-70 graus, ligeiramente solúvel em etanol. A cera microcristalina tem um peso molecular de 580-700 e é principalmente uma molécula de cadeia ramificada com muitos compostos de hidrocarbonetos cíclicos. A cera de parafina é quebradi?a. A cera microcristalina é mais resistente, mais flexível, tem maior resistência à tra??o e ponto de fus?o e tem maior coesividade. é um hidrocarboneto linear saturado. Pode ser completamente volatilizado a alta temperatura sem deixar resíduos. Também é fácil de remover no vácuo. A dificuldade em controlar a quantidade de carbono é reduzida, a precis?o da quantidade de carbono da liga é melhorada, mas a viscosidade é baixa, o compacto obtido tem baixa resistência, o efeito posterior elástico é grande e as rachaduras s?o facilmente geradas na por??o concentrada da tens?o, e é difícil pressionar a forma. Produtos mais complicados, e a compacidade é frágil, e é fácil cair da esquina.

Agente formador de polímero solúvel em água

O PEG (polietilenoglicol) é um polímero solúvel em água que é uma cera sintética. Feito pela adi??o gradual de óxido de etileno com água ou etilenoglicol, o peso molecular é 200-20000, ele é completamente solúvel em água, tem baixa solubilidade (menor que 1%) em etanol à temperatura ambiente e é compatível com muitas substancias. Apresenta a maior compatibilidade com substancias de alta polaridade, n?o tóxicas e n?o irritantes. A formabilidade do PEG é equivalente à cera de parafina, e há menos carbono residual. Pode-se dizer que é um agente formador seguro e ecologicamente correto, adequado para o processo de secagem por pulveriza??o. No entanto, o PEG absorve fortemente e a capacidade de absor??o de umidade diminui com o aumento do peso molecular. Os requisitos de umidade e temperatura do ambiente de trabalho s?o extremamente severos. Após a absor??o da umidade, o pó torna-se duro e a press?o de prensagem aumenta, o que requer alta press?o na prensa. Além disso, é difícil formar alguns produtos complexos.

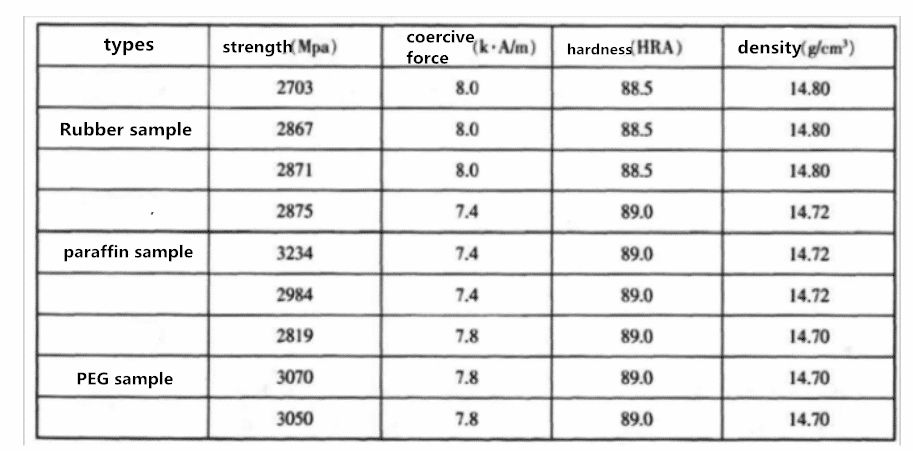

Compara??o na produ??o real Para comparar as propriedades dos três agentes formadores, três lotes de borracha de butadieno de sódio, cera de parafina e PEG foram usados como agentes formadores, e a composi??o básica foi WC-8% Co. O branco foi prensado no branco de acordo com o mesmo peso único e depois sinterizado por desvincula??o a vácuo. para obter propriedades metalográficas e físicas para compara??o.

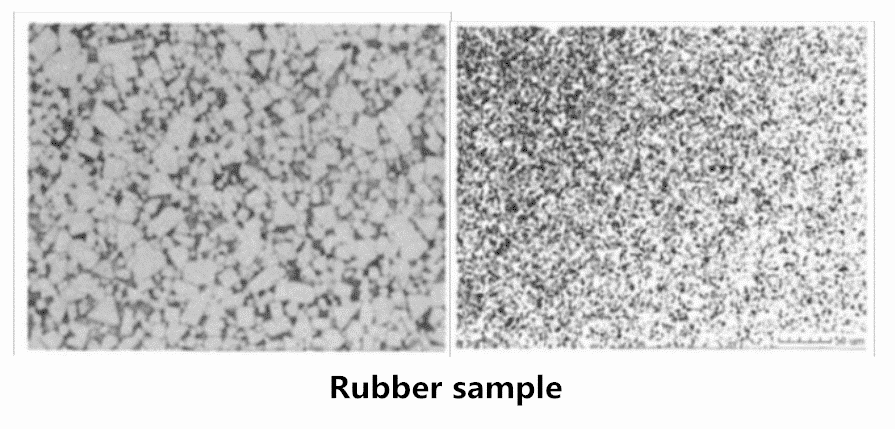

Amostras que usam parafina e PEG como agentes formadores têm maior resistência e propriedades magnéticas reduzidas. Esta é uma vantagem muito óbvia para a minera??o de metal duro. Ao mesmo tempo, a partir da análise visual da fotografia metalográfica, as fases de parafina e metal PEG s?o mais uniformes que o agente formador de borracha, pois a parafina e o PEG possuem menos carbono residual, e a borracha n?o é facilmente excluída, e uma grande quantidade quantidade de carbono residual causa o crescimento local de gr?os. relacionado.

Devido à falta de equipamento de granula??o por spray, a mistura de parafina e PEG como agente formador é seca a vácuo e depois peneirada, o que tem grande influência nas propriedades de prensagem da mistura, como a agrega??o de PEG na secagem de materiais. O PEG é distribuído de forma desigual no material para causar agrega??o na fase cristalina da liga; a cera de parafina tem um efeito de granula??o fraco por limpeza manual. No entanto, as propriedades físicas da amostra ainda podem ser observadas nas vantagens do PEG e da parafina no processo da borracha.

Na produ??o real, a fim de lidar com a produ??o em grande escala da máquina de auto-prensagem, é necessário aumentar a press?o de prensagem e prolongar o tempo de reten??o para evitar o problema de rachaduras ou queda da parafina, o que reduzirá eficiência trabalhista. Portanto, o uso de um sistema de spray dryer para obter uma mistura com excelentes propriedades de fluidez pode resolver bem esse problema.