O desvio sistemático relacionado à mecanica da máquina-ferramenta pode ser registrado pelo sistema, mas devido a fatores ambientais como temperatura ou carga mecanica, o desvio ainda pode aparecer ou aumentar no processo de uso subsequente. Nesses casos, o SINUMERIK pode fornecer diferentes fun??es de compensa??o. O desvio é compensado usando o valor medido obtido pelo codificador de posi??o real (como grade) ou sensor adicional (como interfer?metro a laser, etc.), para obter melhor efeito de usinagem.

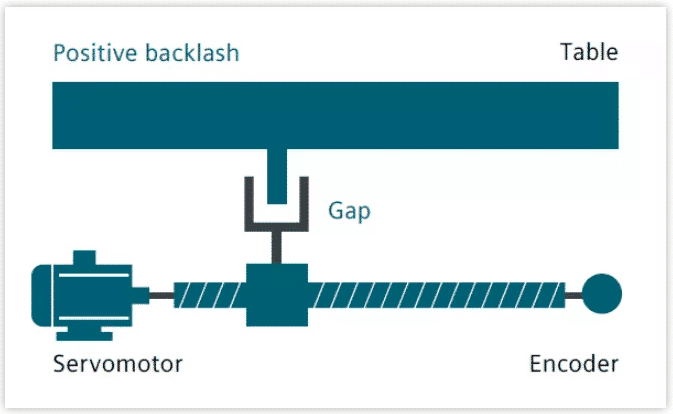

A transmiss?o de for?a entre as partes móveis da máquina-ferramenta e suas partes motrizes, como o fuso de esferas, produzirá descontinuidade ou atraso, porque a estrutura mecanica sem folga aumentará significativamente o desgaste da máquina-ferramenta e também é difícil realizar em termos de tecnologia. A folga mecanica causa um desvio entre a trajetória de movimento do eixo / eixo e o valor medido do sistema de medi??o indireta. Isso significa que, uma vez que a dire??o mude, o eixo se moverá muito longe ou muito perto, dependendo do tamanho do espa?o. A mesa de trabalho e seu codificador associado também ser?o afetados: se a posi??o do codificador estiver à frente da mesa de trabalho, ela alcan?ará a posi??o de comando com antecedência, o que significa que a distancia real de movimento da máquina-ferramenta é reduzida. Na opera??o da máquina-ferramenta, usando a fun??o de compensa??o da folga reversa no eixo correspondente, o desvio registrado anteriormente será ativado automaticamente ao reverter, e o desvio registrado anteriormente será sobreposto ao valor atual da posi??o.

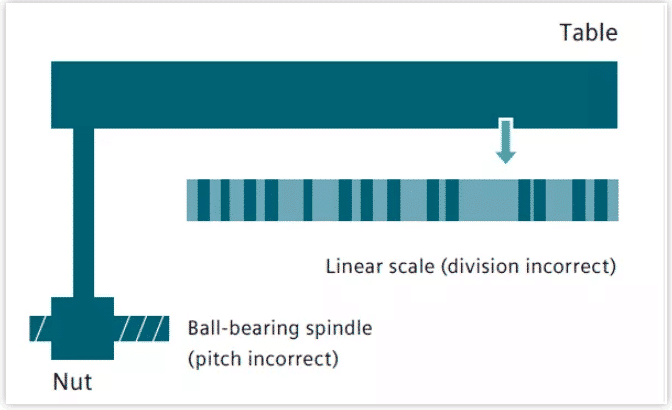

Compensa??o de erro de passo do parafuso

O princípio de medi??o da medi??o indireta no sistema de controle CNC baseia-se no pressuposto de que o passo do parafuso de esfera permanece inalterado no curso efetivo; portanto, em teoria, a posi??o real do eixo linear pode ser deduzida de acordo com a posi??o de informa??o de movimento do motor de acionamento. No entanto, o erro de fabrica??o do fuso de esferas levará ao desvio do sistema de medi??o (também conhecido como erro de inclina??o do parafuso). O desvio de medi??o (dependendo do sistema de medi??o usado) e o erro de instala??o do sistema de medi??o na máquina-ferramenta (também conhecido como erro do sistema de medi??o) podem agravar ainda mais esse problema. Para compensar esses dois tipos de erros, um conjunto de sistema de medi??o independente (medi??o a laser) pode ser usado para medir a curva de erro natural das máquinas-ferramentas CNC e, em seguida, os valores de compensa??o necessários s?o salvos no sistema CNC para compensa??o.

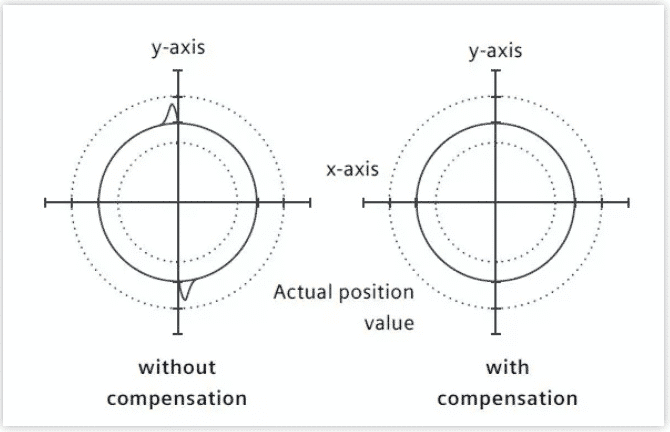

Compensa??o de fric??o (compensa??o de erro do quadrante) e compensa??o dinamica de fric??o

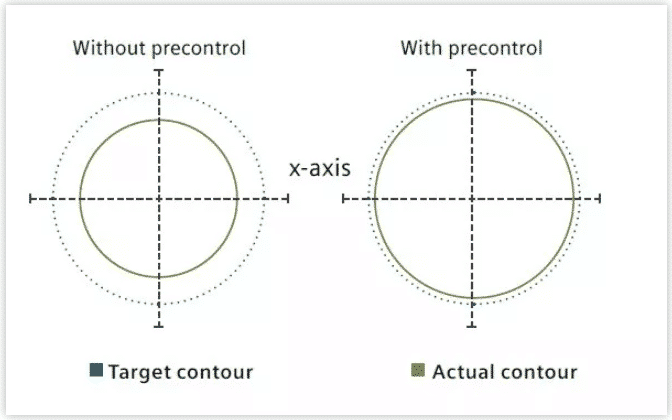

A compensa??o de erro do quadrante (também conhecida como compensa??o de atrito) é adequada para todas as situa??es acima, de modo a melhorar significativamente a precis?o do contorno ao usinar o contorno circular. O motivo é o seguinte: na convers?o de quadrante, um eixo se move na velocidade de alimenta??o mais alta e o outro eixo é estacionário. Portanto, o comportamento de atrito diferente de dois eixos pode levar a erros de contorno. A compensa??o de erro do quadrante pode efetivamente reduzir esse erro e garantir um excelente efeito de usinagem. A densidade do pulso de compensa??o pode ser definida de acordo com a curva característica relacionada à acelera??o, que pode ser determinada e parametrizada pelo teste de arredondamento. No teste de redondeza, o desvio entre a posi??o real do contorno circular e o raio programado (especialmente ao inverter) é registrado quantitativamente e exibido na interface homem-máquina através de gráficos.

Na nova vers?o do software do sistema, a fun??o integrada de compensa??o dinamica de atrito pode compensar dinamicamente o comportamento do atrito sob diferentes velocidades de rota??o da máquina-ferramenta, reduzir o erro real do perfil de usinagem e obter maior precis?o de controle.

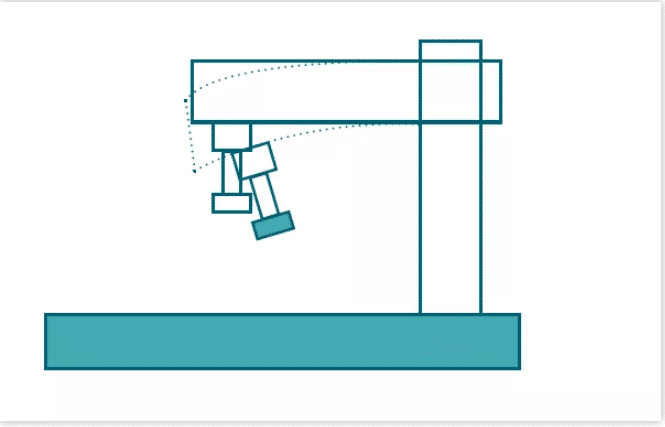

Compensa??o de erro de curvatura e angulo

Se o peso das pe?as individuais de cada máquina-ferramenta causar deslocamento e inclina??o das pe?as móveis, será necessária uma compensa??o de queda, pois causará flacidez das pe?as relevantes da máquina (incluindo o sistema de guia). A compensa??o de erro de angulo é usada quando os eixos móveis n?o est?o alinhados entre si no angulo correto (por exemplo, vertical). Com o aumento do deslocamento da posi??o do ponto zero, o erro de posi??o também aumenta. Esses dois erros s?o causados pelo peso da máquina-ferramenta ou pelo peso da ferramenta e da pe?a de trabalho. Depois que o valor medido da compensa??o é quantificado durante a depura??o, ele é armazenado no SINUMERIK de acordo com a posi??o correspondente de alguma forma, como tabela de compensa??o. Quando a máquina está em funcionamento, a posi??o do eixo relevante é interpolada de acordo com o valor de compensa??o do ponto de armazenamento. Para cada movimento sucessivo do caminho, existem eixos básicos e eixos de compensa??o.

compensa??o de temperatura

O calor pode causar a expans?o de várias partes da máquina. A faixa de expans?o depende da temperatura e da condutividade térmica de cada pe?a da máquina. Temperaturas diferentes podem alterar a posi??o real de cada eixo, o que terá um impacto negativo na precis?o da pe?a no processamento. Essas altera??es nos valores reais podem ser compensadas pela compensa??o de temperatura. As curvas de erro de cada eixo em diferentes temperaturas podem ser definidas. Para compensar a expans?o térmica corretamente o tempo todo, o valor de compensa??o de temperatura, a posi??o de referência e o parametro do angulo do gradiente linear devem ser transferidos do PLC para o sistema de controle CNC através do bloco de fun??es. A mudan?a de parametros inesperados será automaticamente eliminada pelo sistema de controle, para evitar sobrecarregar a máquina e ativar a fun??o de monitoramento.

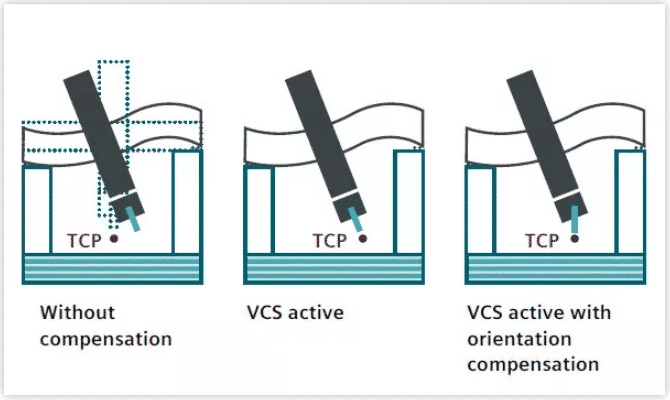

Sistema de compensa??o de erros de espa?o (VCS)

A posi??o do eixo rotativo, sua compensa??o mútua e o erro de orienta??o da ferramenta podem levar a erros geométricos sistemáticos da cabe?a rotativa, da cabe?a rotativa e de outros componentes. Além disso, haverá pequenos erros no sistema de guia do eixo de alimenta??o em cada máquina-ferramenta. Para eixos lineares, esses erros s?o erros de posi??o linear, erros de retid?o horizontal e vertical e, para erros de eixo de rota??o, erros de angulo de inclina??o, angulo de guinada e angulo de rota??o ser?o gerados. Outros erros podem ocorrer quando os componentes da máquina est?o alinhados. Por exemplo, erro vertical. Em uma máquina-ferramenta com três eixos, isso significa que 21 erros geométricos podem ocorrer na ponta da ferramenta: Seis tipos de erros por eixo linear multiplicados por três eixos, mais três erros angulares. Esses desvios juntos formam o erro total, também conhecido como erro espacial.

O erro de espa?o descreve o desvio entre a posi??o do ponto médio da ferramenta (TCP) da máquina-ferramenta real e a da máquina-ferramenta ideal sem erros. Os parceiros de solu??o SINUMERIK s?o capazes de determinar erros espaciais com a ajuda de equipamentos de medi??o a laser. N?o basta medir apenas o erro de uma única posi??o. é necessário medir todos os erros da máquina em todo o espa?o de usinagem. Geralmente, é necessário registrar os valores medidos de todas as posi??es e desenhar uma curva, pois o tamanho de cada erro depende da posi??o do eixo de avan?o relevante e da posi??o medida. Por exemplo, quando o eixo Y e o eixo z est?o em posi??es diferentes, o desvio causado pelo eixo x será diferente – mesmo em quase a mesma posi??o do eixo x. Com a ajuda de “cycle996 – medi??o de movimento”, leva apenas alguns minutos para determinar o erro do eixo de rota??o. Isso significa que a precis?o da máquina-ferramenta pode ser constantemente verificada e, se necessário, corrigida mesmo na produ??o.

Compensa??o de desvio (controle dinamico de avan?o)

Desvio refere-se ao desvio entre o controlador de posi??o e o padr?o quando o eixo da máquina-ferramenta se move. O desvio do eixo é a diferen?a entre a posi??o de destino do eixo da máquina e sua posi??o real. O desvio leva a erros de contorno desnecessários relacionados à velocidade, especialmente quando a curvatura do contorno muda, como círculo, contorno quadrado etc. Com a ajuda do comando de linguagem de alto nível NC ffwon no programa de pe?a, o desvio relacionado à velocidade pode ser reduzido a zero ao se mover ao longo do caminho. O controle de avan?o é usado para melhorar a precis?o do caminho, a fim de obter um melhor efeito de usinagem.

Compensa??o eletr?nica de contrapeso

Em casos extremos, a fun??o de contrapeso eletr?nico pode ser ativada para evitar que o eixo se afunde e cause danos à máquina, ferramenta ou pe?a de trabalho. Em um eixo de carga sem contrapeso mecanico ou hidráulico, o eixo vertical cederá inesperadamente quando o freio for liberado. Quando o contrapeso eletr?nico é ativado, ele pode compensar a flacidez inesperada do eixo. Após o freio ser liberado, a posi??o do eixo de inclina??o é mantida por um torque de equilíbrio constante.