As inclus?es n?o metálicas provêm principalmente de vários tipos de compostos de inclus?o n?o metálicos formados pelo correspondente aumento das constantes de equilíbrio dos compostos de oxigênio, enxofre e nitrogênio no processo de condensa??o do a?o líquido. Os produtos formados por rea??o química devem ser chamados de inclus?o n?o metálica ou inclus?o para abreviar. Embora a quantidade de inclus?es no a?o seja pequena, ela tem um efeito negativo na qualidade dos materiais e produtos de a?o. Com o desenvolvimento da moderna tecnologia de engenharia de materiais, a exigência de qualidade do a?o é cada vez mais rigorosa. Portanto, um estudo aprofundado de inclus?es n?o metálicas será de grande importancia para a identifica??o do material, análise de fratura do produto, análise de sucata e análise de falha.

1. Fontes de inclus?es n?o metálicas no a?o

As inclus?es s?o causadas principalmente por uma série de rea??es físicas e químicas durante a fus?o e solidifica??o do a?o. De acordo com suas fontes, eles podem ser divididos em inclus?es endógenas (internas) e inclus?es exógenas (externas).

inclus?es endógenas

As inclus?es endogenéticas referem-se aos produtos produzidos pela rea??o química entre vários componentes materiais no processo de fundi??o, fundi??o e condensa??o do a?o, ou o contato entre o a?o e a atmosfera ou recipiente no forno, ou as partículas precipitadas devido à diminui??o de solubilidade quando a temperatura de condensa??o do a?o líquido diminui.

inclus?es estrangeiras

A inclus?o estrangeira também é chamada de inclus?o externa ou inclus?o acidental. é devido à fundi??o, processo de produ??o de fundi??o, do equipamento ou recipiente e misturado às impurezas do a?o líquido. Além disso, às vezes devido à negligência da opera??o de fundi??o, o tijolo refratário racha e cai devido ao impacto térmico, formando produtos com outros tipos de óxidos e tornando-se inclus?es estranhas

2. Influência das inclus?es na qualidade do a?o

A nocividade das inclus?es depende de sua quantidade, forma, tamanho, distribui??o, ponto de fus?o, propriedades físicas e químicas. Quando a inclus?o tem a propriedade de baixo ponto de fus?o, o a?o produzirá fragilidade a quente e trinca devido ao seu derretimento ou amolecimento durante o trabalho a quente. Quando há inclus?es de alumínio ou outros nitretos no a?o, a dureza superficial do a?o n?o é uniforme, o que dificulta o corte e a retifica??o. Quando a inclus?o no a?o excedeu o padr?o, trará grandes dificuldades para o tratamento térmico e processo de soldagem, como a camada de infiltra??o irregular no tratamento térmico químico, e a resistência da solda será muito reduzida ou rachada durante a soldagem

3. Identifica??o metalográfica de inclus?es

O método de identifica??o metalográfica n?o pode identificar a composi??o química e a estrutura cristalina das inclus?es, mas pode observar e identificar diretamente a forma, tamanho, quantidade, distribui??o e tipo de inclus?es sob o microscópio metalográfico óptico. Ao mesmo tempo, o método de identifica??o metalográfica também possui características de opera??o simples e fácil implementa??o.

intercepta??o e prepara??o de amostras metalográficas para garantir que as amostras interceptadas possam representar os resultados da identifica??o de inclus?es n?o metálicas, as partes interceptadas devem atender aos requisitos das condi??es técnicas correspondentes. Para o forjamento em branco, as amostras podem ser retiradas de diferentes partes do centro até a borda do forjamento em branco, como a cabe?a, o meio e a cauda do forjamento em branco; para a?os laminados e trefilados a frio, as amostras devem ser colhidas longitudinalmente através da linha central; para extinguir trincas, forjar trincas, laminar a quente, estampar e fraturar por fadiga, amostras devem ser coletadas na trinca e fratura; para a?o especial ou pe?as de produtos, as amostras podem ser coletadas de acordo com os requisitos Deve ser realizada de acordo com o padr?o da empresa.

A lixa metalográfica de grossa a fina deve ser utilizada no processo de lixamento da amostra. O próximo processo de retifica??o deve ser perpendicular à marca de retifica??o do processo de retifica??o anterior até que a marca de retifica??o desapare?a. No processo de polimento, a superfície de polimento da amostra deve ser movida para frente e para trás no raio do disco de polimento com press?o apropriada, e a própria amostra também deve ser girada continuamente. O requisito final é que a amostra n?o seja gravada em 100 vezes o campo de vis?o e sua superfície n?o tenha arranh?es, descama??o, marca d'água, manchas, lisa e brilhante como um espelho.

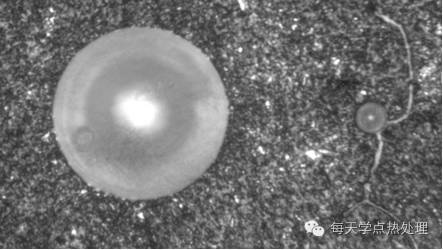

4. tipos e morfologia das inclus?es

Os sulfetos possuem alta ductilidade, inclus?es simples de cor cinza com ampla faixa de rela??o de forma (comprimento/largura), geralmente com extremidades arredondadas; a maior parte da alumina n?o apresenta deforma??o, com rela??o de forma pequena (geralmente < 3), e as partículas pretas ou azuis s?o dispostas em uma fileira ao longo da dire??o de lamina??o (pelo menos três partículas); o silicato tem alta ductilidade, com ampla faixa de raz?o de forma Inclus?es únicas pretas ou cinza escuro (geralmente ≥ 3), geralmente com angulo agudo na extremidade; os óxidos esféricos s?o n?o deformáveis, angulares ou redondos, de formato pequeno (geralmente < 3), pretos ou azuis, partículas distribuídas irregularmente; inclus?es esféricas de partícula única s?o redondas ou quase redondas, diametro ≥ 13 μ M.