Mecanismo de inicia??o de trinca de carboneto

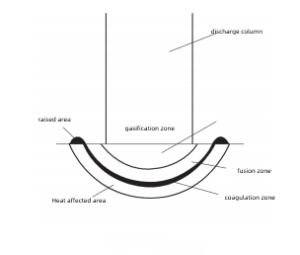

Diferente da usinagem geral, o fio de corte n?o entra em contato direto com a pe?a de trabalho, mas corrói gradualmente o material metálico pela descarga de faísca pulsada contínua gerada entre eles. No WEDM, a temperatura da superfície usinada muda rapidamente e leva a tens?es desiguais na pe?a de trabalho. Esta situa??o é particularmente fácil de ocorrer no processamento de materiais duros e frágeis, como metal duro, cermets, etc. Em pesquisas empíricas anteriores, quando os parametros elétricos n?o s?o configurados corretamente, o início da trinca aparecerá na superfície do pe?a de trabalho quando a tens?o térmica exceder o limite de resistência.

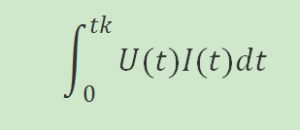

De acordo com o modelo de tens?o térmica, a quantidade de calor que entra no material é proporcional ao pico de tens?o. Este calor está diretamente relacionado à energia do pulso elétrico de entrada nas mesmas outras condi??es, ou seja, quanto maior a potência de entrada, mais calor o material absorve e maior será a tens?o. Sob a condi??o de desprezar a perda de energia, a energia que atua na pe?a durante o processamento pode ser simplificada conforme abaixo,

Nesta fórmula, W é a energia do pulso (J); U é a tens?o de descarga instantanea intermitente (V); I é a corrente de descarga instantanea intermitente (A); T é o(s) tempo(s); Tk é a dura??o da descarga (largura de pulso, s).

Nesta fórmula, W é a energia do pulso (J).U é a tens?o de descarga instantanea intermitente (V).I é a corrente de descarga instantanea intermitente (A).T é o tempo (s). Tk é a dura??o da descarga (largura de pulso, s).

Pode-se observar pela fórmula que quando a dura??o da descarga (largura do pulso) é determinada, o aumento da tens?o e da corrente de descarga agravará o início da trinca. Quando a tens?o e a corrente de descarga s?o determinadas, aumentar a dura??o da descarga (largura do pulso) resultará no mesmo resultado.

Planta experimental de inicia??o de microfissuras em metal duro

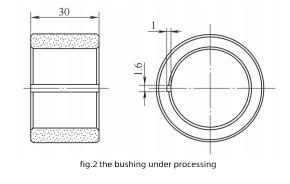

Um grupo de buchas de metal duro (ver Figura 2), feitas de metal duro YG6 (classe de metal duro chinês), será processado para o experimento. A bucha tem 30 mm de altura, com ranhuras de chave com largura de 1,6 mm e profundidade de 1 mm. Depois de processadas, as buchas ser?o transformadas em amostra de metalografia para inspe??o SEM para observar o início e propaga??o de trincas na superfície usinada do metal duro.

No teste foi utilizado o equipamento de corte de fio médio CTP350. O fluido de corte é uma emuls?o com concentra??o de 8%, e o fio de corte é fio de molibdênio φ 0,18 mm, uma pe?a é fixada por vez para processamento, e os parametros de processamento do corte do fio s?o mostrados na Tabela 1.

Outra condi??o de teste principal:

máquina edm: CTP350

fluido de resfriamento: emuls?o 8%

fio de corte: fio de molibdênio φ0,18

limite de tempo de processamento: 1 pe?a por vez

e os parametros de configura??o de processamento WEDM s?o mostrados na tabela 1 a seguir.

O resultado do teste sobre o início da trinca de metal duro WEDM envolvendo 4 fatores

Largura de pulso de eletricidade

Fotos metalográficas de 1 # ~ 4 produtos # s?o mostradas na Fig. 6. Pode-se observar na figura que com a diminui??o da largura do pulso, as microfissuras na superfície da liga tornam-se gradualmente menores. Quando a largura do pulso é de 40ms, a profundidade da microfissura atinge mmmm; Quando a largura do pulso é de 12 ms, basicamente n?o há início de trinca.

Valor atual da eletricidade

As fotos metalográficas de 5 produtos # ~ 8 # s?o mostradas na Fig. 10. Pode-se observar que quando a corrente de processamento é de 3,5A, a profundidade da trinca é superior a 30 mm; Quando a corrente de processamento é 2,8A, a profundidade da fissura é 30mm; Quando a corrente de processamento é 2,4A, a profundidade da fissura é 20mm; Embora a corrente de processamento seja 2,0A, a profundidade da fissura é 10mm. Em suma, quanto maior for a corrente de usinagem, maior será a profundidade da fissura.

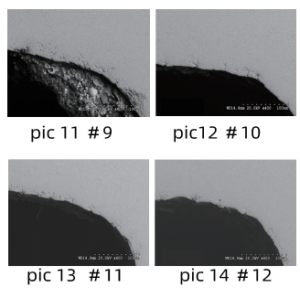

Tens?o

As fotos metalográficas do produto 9# ~ 12# s?o mostradas na Figura 11 ~ 14. Pode-se observar que quando a corrente é 2A, a largura do pulso é 20μm e o intervalo do pulso é 8 vezes a largura do pulso, a tens?o de processamento é 70 ~ 120V, e nenhuma microfissura de liga é encontrada na se??o de corte. Em outras palavras, a influência da tens?o na inicia??o da trinca do metal duro n?o é óbvia quando a corrente e a largura do pulso s?o constantes.

Tempos de corte

As fotos metalográficas de 13 produtos #~15 # s?o mostradas nas Figuras 15~17. Pode-se observar que através de múltiplos processos de corte, a qualidade da superfície do produto melhora e a profundidade das microfissuras diminui gradualmente à medida que o tempo de corte aumenta. A profundidade da microfissura do produto está dentro de 15 mm após duas vezes de processamento WEDM; A profundidade das microfissuras no produto é de 10 mm após três vezes de processamento WEDM. Assim, através de dois tempos de processamento de corte, pode-se atender ao requisito de que a profundidade da microfissura da bucha de metal duro seja inferior a 20 mm.

O resumo experimental de trincas em metal duro produzido por WEDM

Quando o WEDM é usado para processar materiais frágeis, como metal duro, a largura do pulso e a corrente de processamento têm efeitos óbvios nas microfissuras na superfície da liga, que s?o mostradas nos seguintes aspectos: quanto maior a largura do pulso e a corrente, mais profundo a rachadura. No entanto, o efeito da tens?o nas microfissuras superficiais da liga n?o é óbvio. Nenhuma microfissura foi encontrada quando a largura de pulso foi de 12 μm.

Quando a corrente de trabalho estiver acima de 2A, a pe?a apresentará rachaduras até certo ponto. Portanto, ao selecionar parametros elétricos, evite selecionar corrente de processamento acima de 2A. O efeito de superposi??o do campo de temperatura deve ser totalmente utilizado para reduzir o tamanho da tens?o térmica e sua propriedade de impacto, de modo que o material da pe?a possa ser expelido na fase gasosa para evitar o superaquecimento da superfície da pe?a.

Além disso, o corte múltiplo é um método muito eficaz para reduzir e remover microfissuras superficiais.