Przyrostowy koder impulsów

Obrotowy element pomiarowy po?o?enia, zainstalowany na wale silnika lub ?rubie kulowej, wysy?a impulsy o równych odst?pach czasu, aby wskaza? przemieszczenie podczas obracania. Poniewa? nie ma elementu pami?ci, nie mo?e on dok?adnie reprezentowa? po?o?enia obrabiarki. Dopiero po powrocie obrabiarki do zera i ustaleniu punktu zerowego uk?adu wspó?rz?dnych obrabiarki mo?na wskaza? po?o?enie sto?u roboczego lub no?a. Nale?y zauwa?y?, ?e istniej? dwa sposoby wyprowadzania sygna?u enkodera inkrementalnego: szeregowy i równoleg?y. Niektóre systemy CNC maj? interfejs szeregowy i równoleg?y.

Bezwzgl?dny koder impulsów

Obrotowy element pomiarowy po?o?enia, który pe?ni tak? sam? funkcj? jak enkoder inkrementalny, posiada element pami?ci i mo?e odzwierciedla? rzeczywiste po?o?enie obrabiarki w czasie rzeczywistym. Po wy??czeniu maszyny pozycja nie zostanie utracona. Obrabiark? mo?na od razu uruchomi? bez powrotu do punktu zerowego. Podobnie jak w przypadku enkodera inkrementalnego, nale?y zwróci? uwag? na szeregowe i równoleg?e wyj?cie sygna?u impulsowego.

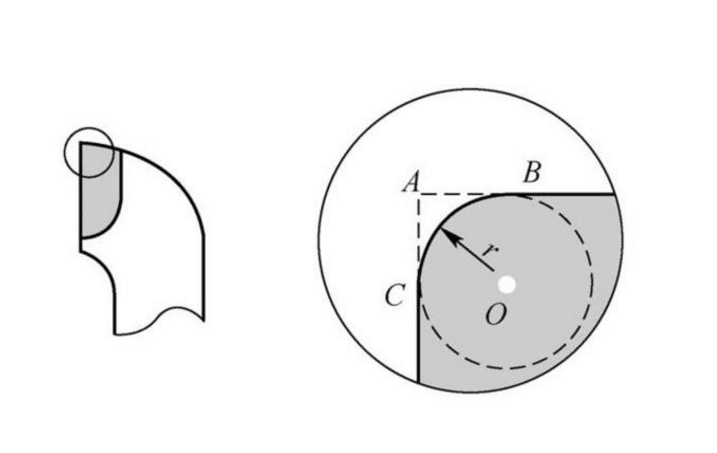

Orientacja

Aby przeprowadzi? pozycjonowanie wrzeciona lub wymian? narz?dzia, konieczne jest ustawienie wrzeciona obrabiarki w ko?owym kierunku obrotu z okre?lonym k?tem jako punktem odniesienia akcji. Zasadniczo istniej? cztery metody: orientacja enkodera po?o?enia, orientacja czujnika magnetycznego, zewn?trzny sygna? jednokierunkowy, taki jak orientacja prze??cznika zbli?eniowego, orientacja zewn?trznej metody mechanicznej.

Sterowanie tandemowe

W przypadku du?ego sto?u roboczego, gdy moment obrotowy jednego silnika nie wystarcza do nap?dzania, dwa silniki mog? by? u?ywane do nap?dzania razem. Jeden z dwóch wa?ów to wa? nap?dowy, a drugi to wa? nap?dzany. Wa? nap?dowy otrzymuje polecenie sterowania z CNC, a wa? nap?dzany zwi?ksza moment nap?dowy.

Sztywne gwintowanie

Operacja gwintowania jest realizowana przez synchroniczn? prac? obrotu wrzeciona i wa?ka podaj?cego gwint zamiast p?ywaj?cego uchwytu. Gdy wrzeciono si? obraca, pr?dko?? posuwu wa?u gwintuj?cego jest równa skokowi gwintownika, co mo?e poprawi? dok?adno?? i wydajno??. Wechat obróbki metali ma dobr? tre?? i zas?uguje na uwag?. Aby uzyska? sztywne gwintowanie, wrzeciono musi by? wyposa?one w enkoder po?o?enia, który zwykle wynosi 1024 impulsy na obrót. Nale?y skompilowa? odpowiedni schemat drabinkowy i ustawi? odpowiednie parametry systemu.

A,B,Cpami?? kompensacji narz?dzi A,B,C

Ogólnie dost?pne parametry pami?ci kompensacji narz?dzia mo?na ustawi? na dowolny z typów A, typu B lub typu C. Wydajno?? zewn?trzna polega na tym, ?e typ A nie rozró?nia kompensacji geometrycznej i kompensacji zu?ycia. Typ B oddziela kompensacj? geometryczn? od kompensacji zu?ycia. Typ C nie tylko oddziela kompensacj? geometryczn? od kompensacji zu?ycia, ale tak?e oddziela kod kompensacji d?ugo?ci narz?dzia i kod kompensacji promienia. Kod kompensacji d?ugo?ci to h, a kod kompensacji promienia to d. Operacja DNC

Jest to tryb pracy pracy automatycznej. System CNC lub komputer jest pod??czony przez port RS-232C lub RS-422. Program do obróbki jest przechowywany na dysku twardym lub dyskietce komputera i jest wprowadzany do systemu CNC sekcja po sekcji. Ka?da sekcja wej?ciowa programu jest przetwarzana w jednej sekcji, co mo?e rozwi?za? ograniczenie pojemno?ci pami?ci CNC.

Zaawansowana kontrola podgl?duM

Funkcja ta polega na wczytaniu kilku segmentów programu z wyprzedzeniem, interpolacji bie?ni i wst?pnej obróbce pr?dko?ci i przyspieszenia. W ten sposób mo?na zredukowa? b??d nad??ania spowodowany przyspieszaniem, zwalnianiem i opó?nieniem serwomechanizmu, a narz?dzie mo?e dok?adnie pod??a? za konturem programu z du?? pr?dko?ci?, dzi?ki czemu poprawia si? dok?adno?? obróbki. Sterowanie przed odczytem obejmuje nast?puj?ce funkcje: przyspieszenie i opó?nienie liniowe przed interpolacj?; automatyczne hamowanie na zakr?tach.

Interpolacja wspó?rz?dnych biegunowych T

Programowanie wspó?rz?dnych biegunowych polega na zmianie kartezjańskiego uk?adu wspó?rz?dnych dwóch osi liniowych na uk?ad wspó?rz?dnych, w którym o? pozioma jest osi? liniow?, a o? pionowa jest osi? obrotow?. Jest zwykle u?ywany do toczenia rowków liniowych lub szlifowania krzywki na szlifierce.

Interpolacja NURBSM

Aby zapewni? dok?adno??, do opisu powierzchni i krzywej rze?by wykorzystywana jest niejednorodna racjonalna funkcja B-splajn NURBS. Wechat obróbki metali ma dobr? tre?? i zas?uguje na uwag?. Dlatego system CNC zaprojektowa? odpowiedni? funkcj? interpolacji, aby wyra?enie krzywej NURBS mog?o bezpo?rednio poinstruowa? CNC i unikn?? stosowania metody aproksymacji ma?ego odcinka linii prostej do przetwarzania z?o?onej powierzchni konturu lub krzywej.

Automatyczny pomiar d?ugo?ci narz?dzia

Czujnik kontaktowy jest zainstalowany na obrabiarce, a program do pomiaru d?ugo?ci narz?dzia jest kompilowany za pomoc? g36 i G37, a numer korekcji u?ywany przez narz?dzie nale?y okre?li? w programie. Program jest wykonywany w trybie automatycznym tak, aby narz?dzie styka?o si? z czujnikiem, aby zmierzy? ró?nic? d?ugo?ci mi?dzy narz?dziem a narz?dziem referencyjnym i automatycznie wpisa? warto?? do numeru korekcji okre?lonego przez program.

Kontrola konturu Cs

Sterowanie konturem CS polega na zmianie sterowania wrzecionem na sterowanie po?o?eniem, realizacji pozycjonowania wrzeciona zgodnie z k?tem obrotu i mo?e by? interpolowane z innymi wa?ami podaj?cymi w celu obróbki przedmiotu o z?o?onym kszta?cie.

R?czne absolutne W?./WY?.

S?u?y do okre?lenia, czy warto?? wspó?rz?dnej przesuni?tej r?cznie po przerwie w posuwie jest dodawana do bie??cej warto?ci pozycji pracy automatycznej podczas pracy automatycznej.

R?czne przerwanie uchwytu

Odleg?o?? ruchu osi ruchomej mo?na zwi?kszy?, potrz?saj?c pokr?t?em podczas pracy automatycznej. S?u?y do korygowania skoku lub wymiaru.

Kontrola osi przez PMC

O? serwo posuwu sterowana przez programowalny sterownik obrabiarki PMC. Instrukcje sterowania s? zapisane w schemacie drabinkowym programu PMC. Ze wzgl?du na niewygod? modyfikacji, metoda ta jest zwykle stosowana tylko do sterowania wa?kiem podaj?cym o sta?ym ruchu.

Sterowanie osi CFT

W systemie tokarskim, podobnie jak w innych osiach posuwu, pozycja obrotu i regulacja k?ta wrzeciona realizowana jest przez serwomotor posuwu. Ta o? mo?e by? obrabiana z dowoln? inn? krzyw? posuwu. (powszechne w starszych systemach tokarskich)

Podejmowa? w?a?ciwe kroki

Gdy nast?pi wy??czenie serwomechanizmu, zatrzymanie awaryjne lub alarm serwomechanizmu, b??d pozycji pojawi si? w rejestrze b??dów pozycji CNC, je?li stó? roboczy porusza si? mechanicznie. Funkcja ?ledzenia pozycji polega na modyfikacji pozycji obrabiarki monitorowanej przez sterownik CNC tak, aby b??d w rejestrze b??dów pozycji wynosi? zero. Oczywi?cie to, czy wykona? ?ledzenie pozycji, powinno zale?e? od rzeczywistych potrzeb w zakresie sterowania.

Proste sterowanie synchroniczne

Jeden to wa? nap?dowy, a drugi to wa? nap?dzany. Wa? nap?dowy otrzymuje polecenie ruchu z CNC, a wa? nap?dzany pod??a za wa?em nap?dowym, poruszaj?c si? synchronicznie. CNC monitoruje w dowolnym momencie ruchy obu osi, ale nie kompensuje b??dów. Je?li pozycje ruchu obu osi przekrocz? ustawion? warto?? parametrów, CNC wygeneruje alarm i zatrzyma ruch ka?dej osi w tym samym czasie. Funkcja ta jest cz?sto wykorzystywana w nap?dzie dwuosiowym du?ego sto?u roboczego.

Trójwymiarowa kompensacja narz?dzia

W obróbce wielowspó?rz?dnej przesuni?cie narz?dzia mo?e by? kompensowane w trzech kierunkach wspó?rz?dnych podczas ruchu narz?dzia. Mo?e realizowa? kompensacj? obróbki bocznej frezem oraz kompensacj? obróbki powierzchni? czo?ow? narz?dzia.

Kompensacja promienia ostrza narz?dzia

Na końcówkach narz?dzi tokarskich znajduj? si? ?uki. Aby wykona? dok?adne toczenie, promień ?uku końcówki narz?dzia jest kompensowany zgodnie z kierunkiem skrawania i wzgl?dn? orientacj? narz?dzia i przedmiotu obrabianego.

Zarz?dzanie trwa?o?ci? narz?dzi

W przypadku u?ycia wi?cej ni? jednego narz?dzia, narz?dzia s? pogrupowane zgodnie z ich ?ywotno?ci?, a kolejno?? u?ycia narz?dzi jest wst?pnie ustawiona w tabeli zarz?dzania narz?dziami CNC. Gdy narz?dzie u?yte do obróbki osi?gnie warto?? trwa?o?ci, nast?pne narz?dzie w tej samej grupie mo?e zosta? wymienione automatycznie lub r?cznie. Po zu?yciu tej samej grupy narz?dzi zostanie u?yta nast?pna grupa narz?dzi. Niezale?nie od tego, czy jest to automatyczna, czy r?czna wymiana narz?dzi, nale?y przygotowa? schemat drabinkowy.

Dodaj komentarz

Twój adres email nie zostanie opublikowany.