W?gliki sk?adaj? si? z w?glików ogniotrwa?ych o wysokiej wytrzyma?o?ci na ?ciskanie, twardo?ci i module spr??ysto?ci, które s? trudne do odkszta?cenia plastycznego podczas procesu prasowania. Aby poprawi? formowalno?? proszku i zwi?kszy? wytrzyma?o?? kompaktu, przed kszta?towaniem nale?y doda? spoiwo do materia?u proszkowego.

Jako po?redni materia? pomocniczy, spoiwo musi zosta? ca?kowicie usuni?te na etapie odgumowania, poniewa? wszelkie pozosta?o?ci mog? stanowi? ryzyko jako?ciowe dla produktu. Ca?kowita zawarto?? w?gla w stopie musi by? ?ci?le kontrolowana, aby wytwarza? wysokiej jako?ci produkty w?glikowe. Chocia? wiele czynników mo?e wp?ywa? na ca?kowit? zawarto?? w?gla w produktach w?glikowych, zastosowanie spoiwa jest kluczowym aspektem, zw?aszcza gdy jako?? surowca w?glika wolframu jest stabilna.

Dlatego te? parametry spoiwa s? kluczowym czynnikiem bezpo?rednio wp?ywaj?cym na w?a?ciwo?ci pó?fabrykatu i finalnego produktu spiekanego.

Stan badań i problemy

Wed?ug badań, niektóre w?glik producenci stosowali w przesz?o?ci jako spoiwa ?ywice syntetyczne, dekstryn?, skrobi?, alkohol metylowy i celuloz?. Na przyk?ad Niemcy Wschodnie stosowa?y mieszank? cerezyny, wosku parafinowego i oleju mineralnego z dodatkiem 48%-59%; General Electric w Stanach Zjednoczonych stosowa? skrobi?, gum? i ?ywice syntetyczne; Wielka Brytania stosowa?a w?ókna rozpuszczalne w wodzie i poliakrylamid; a niektórzy producenci dodawali nawet ?rodki powierzchniowo czynne.

Zagraniczni producenci w?glików, wyposa?eni w zaawansowany sprz?t produkcyjny i wysoki poziom automatyzacji, stosuj? transport ruroci?gowy do mieszanego sprz?tu do przygotowywania materia?ów, w pe?ni automatyczne prasy o wysokiej precyzji oraz zintegrowane piece do odgumowania i spiekania pod ci?nieniem wieloatmosferycznym. Spoiwami stosowanymi w zagranicznej produkcji w?glików s? przede wszystkim parafina i PEG, przy czym medium miel?cym kulowo jest parafina acetonowa, a guma jako spoiwo jest bardzo rzadka.

Obecnie powszechnie stosowanymi spoiwami w krajowych producentach w?glików s? guma, parafina i glikol polietylenowy (PEG). W zale?no?ci od zagranicznego producenta, od którego technologia zosta?a wprowadzona, oraz czasu wprowadzenia, wykorzystanie ka?dego producenta mo?e si? ró?ni?. Producenci, którzy wprowadzili technologi? Sandvik, zazwyczaj u?ywaj? PEG jako spoiwa i przyjmuj? proces suszenia rozpy?owego. Niektórzy u?ywaj? parafiny jako spoiwa i równie? przyjmuj? proces suszenia rozpy?owego. Niektóre przedsi?biorstwa stosuj? kombinacj? spoiw, a tak?e mieszanki gumy i parafiny. M?P zasadniczo stosuj? proces gumowy, przy czym ka?dy rodzaj spoiwa ma swoje zalety i wady.

Spoiwa gumowe

Pod koniec lat 50. i na pocz?tku lat 60. przemys? karbidowy w Chinach u?ywa? kauczuku butadienowo-sodowego importowanego ze Zwi?zku Radzieckiego, który mia? stabiln? jako?? gumy. Pó?niej, ze wzgl?du na zmiany sytuacji, u?ywano produkowanego w kraju syntetycznego kauczuku butadienowo-sodowego z Lanzhou. Ze wzgl?du na technologi? procesu produkcyjnego i problemy z wyposa?eniem, stabilno?? jako?ci gumy by?a s?aba. Kauczuk butadienowo-sodowy rozpuszczony w benzynie mia? wysok? zawarto?? ?elu, a roztwór by? zawieszony, co utrudnia?o filtracj?, z wysok? zawarto?ci? popio?u i zanieczyszczeń, co mia?o wp?yw na normaln? produkcj? stopu.

Rozpuszczalniki gumowe maj? dobr? formowalno?? i mog? wyciska? produkty o z?o?onych kszta?tach i wi?kszych obj?to?ciach, a kompakt jest mniej podatny na p?kanie. Jednak wady obejmuj? wysok? zawarto?? popio?u, wysoki resztkowy w?giel, trudno?ci w precyzyjnej kontroli w?gla, usuwanie pró?niowe i niestabiln? jako?? produktu, a tak?e nie nadaje si? do procesu suszenia rozpy?owego.

Spoiwa typu parafinowego

Parafina jest otrzymywana z rafinacji ropy naftowej i jest mieszanin? ró?nych w?glowodorów, z niewielk? ilo?ci? ciek?ych ?zanieczyszczeń” obecnych w postaci oleju, a sta?ym sk?adnikiem s? nasycone alkany. W?a?ciwo?ci parafiny s? ostatecznie okre?lane przez jej sk?ad chemiczny, czy s? to struktury proste, rozga??zione czy cykliczne. Parafiny mo?na podzieli? na: parafin?, wosk mikrokrystaliczny, wosk montanowy, wosk ro?linny, wosk zwierz?cy i wosk syntetyczny. Istniej? dziesi?tki do setek ró?nych odmian, ka?da o innej masie cz?steczkowej, strukturze, wydajno?ci i zastosowaniach.

Parafina stosowana do w?glików sk?ada si? g?ównie z normalnych alkanów, z niewielk? ilo?ci? cz?steczek o prostym ?ańcuchu i w?glowodorów aromatycznych. Zakres masy cz?steczkowej wynosi 360-540, z temperatur? topnienia 42-70 stopni i niewielk? rozpuszczalno?ci? w etanolu. Wosk mikrokrystaliczny ma mas? cz?steczkow? 580-700, g?ównie rozga??zione cz?steczki, z bardziej cyklicznymi zwi?zkami w?glowodorowymi. Parafina jest krucha, podczas gdy wosk mikrokrystaliczny jest mocniejszy i bardziej elastyczny, z wy?sz? wytrzyma?o?ci? na rozci?ganie i temperatur? topnienia, wi?ksz? przyczepno?ci? i jest nasyconym w?glowodorem o prostym ?ańcuchu, który mo?e ca?kowicie ulatnia? si? w wysokich temperaturach bez pozostawiania ?adnych pozosta?o?ci i jest ?atwo usuwany pod pró?ni?. Zmniejsza to trudno?? kontrolowania zawarto?ci w?gla i poprawia precyzj? zawarto?ci w?gla w stopie, ale stop ma nisk? lepko??, co skutkuje nisk? wytrzyma?o?ci? na prasowanie i du?ym spr??ystym efektem nast?pczym, co sprawia, ?e jest podatny na p?kanie w obszarach koncentracji napr??eń, trudno jest produkowa? produkty o z?o?onych kszta?tach, a wypraski s? kruche i podatne na odpryskiwanie.

Spoiwa polimerowe rozpuszczalne w wodzie

PEG (glikol polietylenowy) jest rozpuszczalnym w wodzie polimerem, a wed?ug literatury zagranicznej PEG jest klasyfikowany jako wosk syntetyczny. Przygotowuje si? go poprzez stopniowe dodawanie tlenku etylenu do wody lub glikolu etylenowego, o masie cz?steczkowej w zakresie 200-20000. PEG jest ca?kowicie rozpuszczalny w wodzie i ma bardzo nisk? rozpuszczalno?? w etanolu w temperaturze pokojowej (mniej ni? 1%). Jest kompatybilny z wieloma substancjami i wykazuje najwi?ksz? zgodno?? z substancjami o wysokiej polarno?ci. Jest nietoksyczny i niedra?ni?cy. Formowalno?? PEG jest równowa?na z parafin? i ma mniej w?gla resztkowego. Dlatego mo?na go uzna? za bezpieczne i przyjazne dla ?rodowiska spoiwo odpowiednie do suszenia rozpy?owego. Jednak PEG ma powa?n? tendencj? do poch?aniania wilgoci, a jego zdolno?? poch?aniania wilgoci maleje wraz ze wzrostem masy cz?steczkowej. Ma bardzo surowe wymagania dotycz?ce wilgotno?ci i temperatury w ?rodowisku pracy. Po wch?oni?ciu wilgoci proszek staje si? twardy, wzrasta ci?nienie prasowania, a na pras? nak?adane s? wy?sze wymagania. Ponadto trudniej jest formowa? niektóre z?o?one produkty.

Porównanie w rzeczywistej produkcji

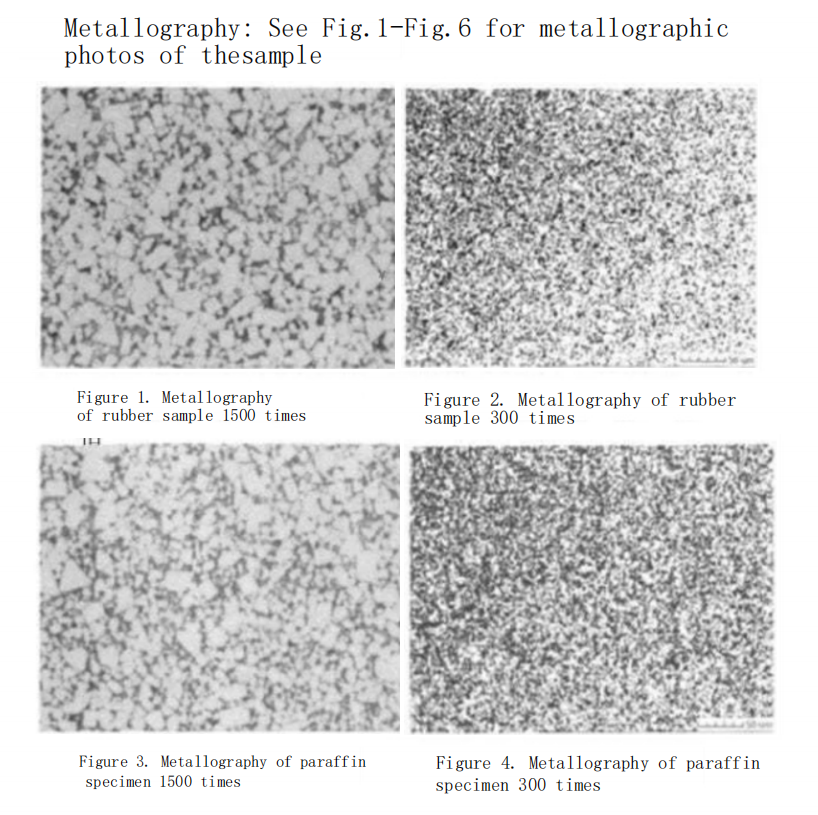

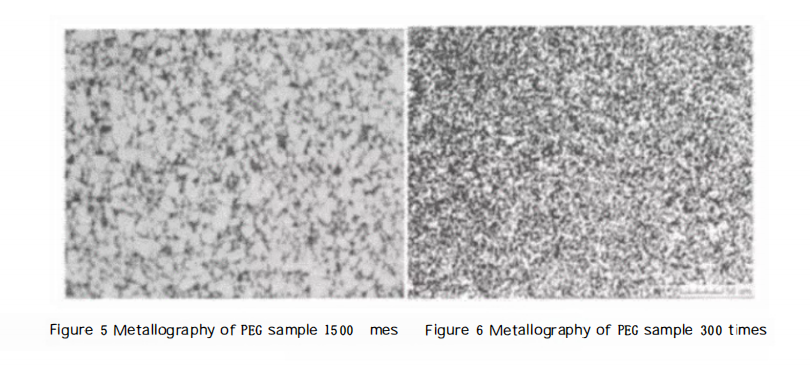

Aby porówna? wydajno?? trzech spoiw, przygotowano trzy partie mieszanych materia?ów, u?ywaj?c kauczuku butadienowo-sodowego, parafiny i PEG jako spoiw. Podstawowy sk?ad mieszanki to WC-8%Co, a pó?fabrykaty zosta?y ?ci?ni?te do tej samej wagi, a nast?pnie spiekane w zintegrowanym piecu z odgazowaniem pró?niowym, aby uzyska? w?a?ciwo?ci metalograficzne i fizyczne do porównania.

Sekcja Eksperymentalna

Wielko?? cz?stek WC u?yta w tym eksperymencie wynosi?a 6,5 μm. Zastosowano kauczuk butadienowo-sodowy, parafin? i PEG.

Materia?y gumowe i parafinowe wykorzystywa?y benzyn? lotnicz? jako medium do mielenia na mokro, podczas gdy materia? PEG wykorzystywa? bezwodny alkohol jako medium do mielenia kulowego. Po mieleniu kulowym wszystkie materia?y suszono w pró?ni, przesiewano i granulowano przed prasowaniem wyprasek. Nast?pnie spiekano je w pró?ni i pod ci?nieniem w temperaturze 1430°C.

Z bezpo?redniej analizy danych dotycz?cych wydajno?ci fizycznej i mechanicznej mo?na zaobserwowa?, ?e próbki wykorzystuj?ce parafin? i PEG jako spoiwa maj? zwi?kszon? wytrzyma?o?? i zmniejszony magnetyzm, co jest znacz?c? zalet? w przypadku w?glików górniczych. Ponadto zdj?cia metalograficzne wskazuj?, ?e mikrostruktura wykorzystuj?ca spoiwa parafinowe i PEG jest bardziej jednolita w porównaniu ze spoiwami gumowymi. Dzieje si? tak, poniewa? parafina i PEG maj? mniej w?gla resztkowego, podczas gdy spoiwa gumowe s? trudne do usuni?cia, co prowadzi do wzrostu lokalnych ziaren z powodu obecno?ci du?ej ilo?ci w?gla resztkowego.

Ze wzgl?du na brak sprz?tu do granulacji natryskowej, mieszane materia?y wykorzystuj?ce parafin? i PEG jako spoiwa by?y suszone w pró?ni, a nast?pnie granulowane przy u?yciu r?cznego sita. Mia?o to znacz?cy wp?yw na wydajno?? prasowania mieszanych materia?ów, takich jak gromadzenie si? PEG w procesie suszenia powoduj?ce nierównomierne rozmieszczenie w materiale, co prowadzi?o do aglomeracji w fazie stopu. S?aby efekt r?cznego przesiewania parafiny równie? stanowi? problem. Jednak z perspektywy fizycznej wydajno?ci próbek nadal jest oczywiste, ?e PEG i parafina maj? przewag? nad procesem gumowym.

Podczas eksperymentu problem s?abej formowalno?ci parafiny spowodowanej r?cznym przesiewaniem zosta? rozwi?zany poprzez zastosowanie r?cznych metod wa?enia i prasowania. Jednak w rzeczywistej produkcji, aby dostosowa? produkcj? na du?? skal? za pomoc? maszyn samoprasuj?cych, konieczne by?o zwi?kszenie ci?nienia prasowania i wyd?u?enie czasu przetrzymywania, aby unikn?? p?kni?? lub odpryskiwania materia?u parafinowego, co zmniejszy?oby wydajno?? pracy. U?ycie systemu suszenia rozpy?owego w celu uzyskania dobrze p?yn?cej mieszanki mo?e skutecznie rozwi?za? ten problem.

Powy?sza dyskusja jest wst?pn? eksploracj? trzech powszechnie stosowanych spoiw w Chinach. Badania nad spoiwami to projekt systemowy obejmuj?cy szeroki zakres wiedzy. Aby przeprowadzi? dog??bne badania, nale?y posiada? wiedz? z zakresu chemii organicznej, chemii polimerów i po??czy? j? z praktyczn? wiedz? produkcyjn? z zakresu metalurgii proszków, aby zastosowa? j? w procesie produkcji w?glików. B?dzie to zadanie d?ugoterminowe i trudne.

Wniosek

Wraz z ci?g?ym rozwojem badań i zastosowań materia?ów w?glikowych, takich jak pojawienie si? ultradrobnych i nanow?glików oraz szerokie zastosowanie ceramiki metalowej i materia?ów ceramicznych, surowce do tych produktów uleg?y znacznym zmianom w porównaniu do poprzednich zwyk?ych w?glików. Maj? mniejsze rozmiary cz?stek, ni?sze g?sto?ci obj?to?ciowe, gorsz? p?ynno?? i znacznie gorsze parametry formowania ni? zwyk?e w?gliki. Dlatego potrzebne jest lepsze spoiwo. Konkretnie, badania mog? zosta? zainicjowane w nast?puj?cych trzech aspektach:

1. Badanie interakcji pomi?dzy ró?nymi rodzajami materia?ów proszkowych i spoiw w celu zrozumienia wp?ywu na wydajno?? formowania.

2. Opracowywanie nowych spoiw polimerowych o ró?nych w?a?ciwo?ciach poprzez ??czenie ró?nych sk?adników.

3. Badanie charakterystyki p?kania termicznego spoiw w celu spe?nienia wymagań procesów produkcji w?glików pod wzgl?dem charakterystyki procesu i zawarto?ci w?gla resztkowego.

Oczekuje si?, ?e dzi?ki trzem powy?szym aspektom badań uda si? uzyska? now? generacj? spoiw charakteryzuj?cych si? dobrymi parametrami formowania, przyjazno?ci? dla ?rodowiska, stabilno?ci? dzia?ania, brakiem toksyczno?ci i brakiem pozosta?o?ci na poziomie molekularnym.