超硬合金は、一般に炭化物である高融點金屬の硬質(zhì)化合物(硬質(zhì)相)と、粉末冶金法で得られた金屬バインダー(結(jié)合相)でできています。切削工具の硬質(zhì)合金として一般的に使用される炭化物は、炭化タングステン(WC)、炭化チタン(TiC)、炭化タンタル(TaC)、炭化ニオブ(NbC)などです。主に使用されるバインダーはCoです。超硬合金は主にコバルトの含有量に依存します。

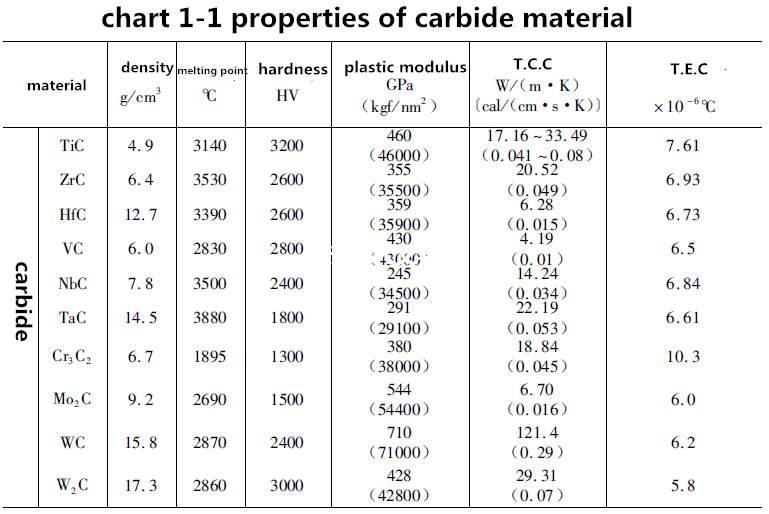

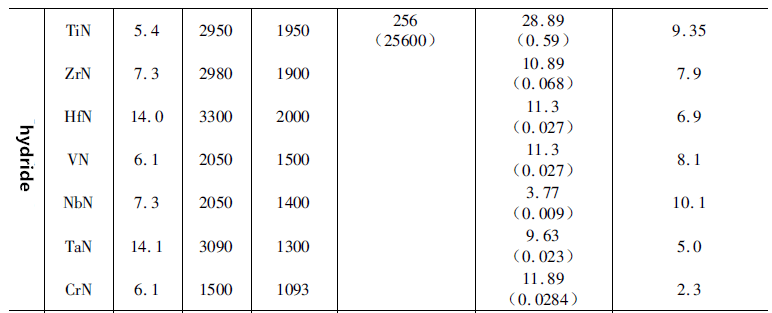

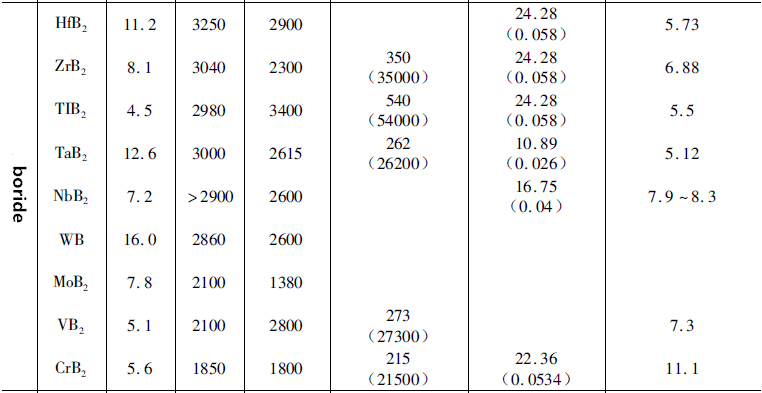

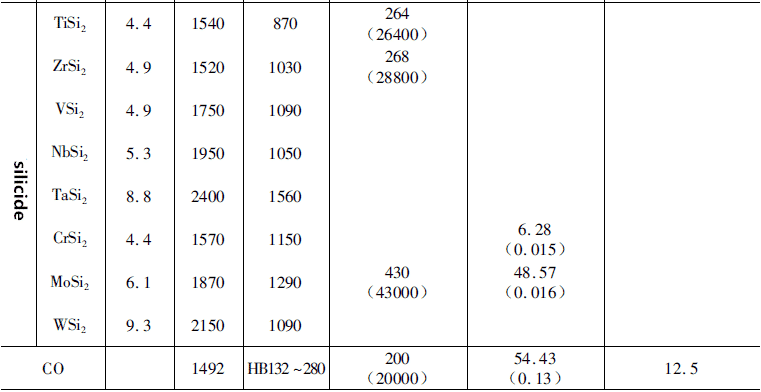

超硬合金の炭化物が持つ高融點、高硬度(表1-1を參照)、良好な化學(xué)的安定性、および良好な熱安定性、および大量の高溫炭素材料、硬度および抵抗性研磨性および熱のため抵抗は高速度鋼より高いです。

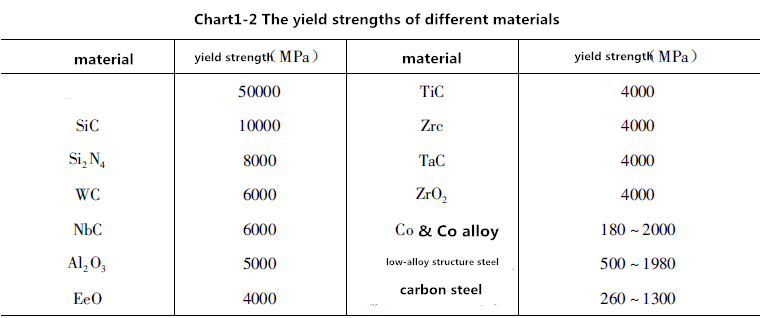

硬質(zhì)合金硬質(zhì)相の主成分はWCです。 WCの耐摩耗性は良好です。ただし、一部の炭化物は硬度とWCが同じですが、同等の耐摩耗性はありません。さらに、WCは降伏強度が高いため(表1-2)、塑性変形に対する耐性が優(yōu)れています。 WCは良好な熱伝導(dǎo)率を持っています。これは工具材料を作るための最も望ましい特性の1つです。加えて。 WCの熱膨張係數(shù)は鋼の約1/3と低く、WCの弾性率は鋼の3倍、ねじれ弾性率は鋼の2倍です。したがって、超硬合金の圧縮強度も鋼のそれよりも高いです。さらに、WCには、室溫での優(yōu)れた耐食性と耐酸化性、優(yōu)れた電気抵抗、および高い曲げ強度があります。 WCのこれらの優(yōu)れた特性は、主成分を含む硬質(zhì)合金に渡されています。

高速度鋼と比較して、超硬合金の硬度はHRA89-94であり、HSS(HRC63-70またはHRA83-86.6)の硬度よりもはるかに高いです。超硬合金に許容される最高切削溫度は800-1000°C以上に達する可能性があり、HSS(550-650℃)よりはるかに高い可能性があります。超硬合金の高溫硬度は、540°CでHRA82-87になる可能性があり、これは高速度鋼の常溫硬度と同じです。 760°Cでの硬度はHRA 77-85であり、1000?1100°Cの環(huán)境でHRA 73-76で維持できます。さらに、超硬合金の超硬の耐摩耗性は、最高のHSSの16?20倍です。 。超硬合金はその高溫硬度と耐摩耗性により、高速度鋼よりもはるかに高い切削性能を持ち、工具の耐久性を數(shù)十倍に高めることができます。通常の構(gòu)造用鋼を加工する場合、許容される切削速度は高速度鋼工具の4?10倍です。

切削工具材料としては超硬合金が広く使用されている(表1-3)參照)。旋削工程では、少數(shù)の小徑穴と一部の非鉄金屬ワークピースを除いて、ほとんどすべてが超硬旋削工具で加工できます。穴あけ加工では、既存の超硬ドリルに加えて、超硬ドリル、深穴ドリル、超硬射出ドリル、刃先交換式超硬ドリルも鋼の加工に使用されています。また、超硬エンドミルも広く使用されています。その他、リーマ、エンドミル、スモールモジュラスギヤホブ、硬質(zhì)歯面用の中?大型モジュラスギヤ(m40ホブ、m12ピンカッター等)、ブローチ等硬質(zhì)合金を使用する工具も増えております。工具材料に占める超硬合金の割合はHSSよりも低く2位ですが、切りくずの割合は68%と高いです。 (1979年に中國を訪問した超硬合金會社の米國教授によると、米國では、超硬切削工具は80%の切削チップを切り落としました。)報告によると、いくつかの國では、90% を超える旋削工具と 55% を超えるフライスカッターが超硬合金でできており、この傾向は拡大し続けています。