超硬合金

超硬合金のベースは2つの部分で構成されています。1つは硬化相です。他の部分は結合された金屬です。

硬化相は、炭化タングステン、炭化チタン、炭化タンタルなど、周期表の遷移金屬炭化物です。それらの硬度は高く、融點は 2000 °C を超え、中には 4000 °C を超えるものもあります。さらに、遷移金屬の窒化物、ホウ化物、およびケイ化物は同様の特性を持ち、超硬合金の硬化相としても機能します。硬化相の存在は、合金の非常に高い硬度と耐摩耗性を決定します。バインダー金屬は鉄族金屬が一般的で、コバルトやニッケルが一般的です。

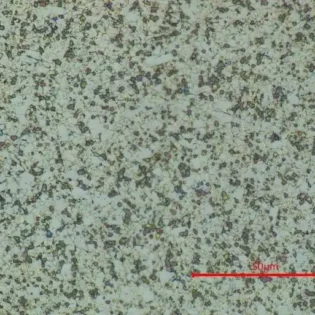

超硬合金を製造する場合、使用される原料粉末の粒徑は1?2ミクロンで、高純度です。原材料を所定の組成比で配合し、アルコール等の媒體を加え、濕式ボールミルで濕式粉砕し、十分に混合、粉砕、乾燥、篩い分けした後、ワックスまたは接著剤、そしてそれから乾燥し、渡されます?;旌衔铯颏栅毪い摔堡?。次に、混合物を造粒し、プレスし、バインダー金屬の融點(1300?1500°C)に近い溫度に加熱すると、硬化相がバインダー金屬と共晶合金を形成します。冷卻後、硬化した相は、互いに密接に結合した結合した金屬のグリッドに分布し、固體全體を形成します。超硬合金の硬度は、硬化相の含有量と粒徑に依存します。つまり、硬化相の含有量が多く、粒子が細かいほど、硬度は高くなります。超硬合金の靭性は、結合金屬によって決まります。ボンドメタルの含有量が多いほど、曲げ強度が高くなります。

1923年、ドイツのシュライターは、炭化タングステン粉末に結合剤としてコバルトの10%から20%を追加し、硬度がダイヤモンドに次ぐ炭化タングステンとコバルトの新しい合金を発明しました。超硬合金の最初のタイプ。この合金で作られた工具が鋼を切削すると、ブレードが急速に摩耗し、ブレードのエッジさえ壊れます。 1929年に、米國のシュワルツコフは、炭化タングステンと炭化チタンの複雑な炭化物を元の組成に一定量追加し、工具切削鋼の性能を向上させました。これは、超硬合金開発の歴史におけるもう1つの成果です。

超硬合金は、高硬度、耐摩耗性、強度と靭性、耐熱性と耐食性などの一連の優(yōu)れた特性を備えており、特にその高い硬度と耐摩耗性は、500°Cの溫度でも基本的に変化しません。 1000°Cで高い硬度。カーバイドは、鋳鉄、非鉄金屬、プラスチック、化學繊維、グラファイト、ガラス、石、普通鋼を切削するための、旋削工具、フライス、平面、ドリル、中ぐり工具などの工具材料として広く使用されています。 、耐熱鋼、ステンレス鋼、高マンガン鋼、工具鋼などの難削材の切削にも使用できます。新しい超硬工具の切削速度は現(xiàn)在、炭素鋼の數(shù)百倍です。

超硬合金は、削巖工具、採掘工具、掘削工具、測定ゲージ、摩耗部品、金屬研削工具、シリンダーライナー、精密ベアリング、ノズルなどの製造にも使用できます。コーティング超硬合金も20年近く利用可能です。 1969年、スウェーデンは炭化チタン積層ツールの開発に成功しました。ツールのベースは、タングステン-チタンコバルト硬質(zhì)合金またはタングステン-コバルト硬質(zhì)合金です。表面の炭化チタンコーティングの厚さはわずか數(shù)マイクロメートルですが、同じグレードの合金工具と比較されます。壽命が3倍に延長され、切削速度が25%から50%に向上しました。第4世代のコーティングツールは、困難な材料を切削するために1970年代に登場しました。

超合金

超合金は通常700°C(または1000°C)を超える溫度で機能し、耐酸化性や高溫強度などの特別な特性が必要です。

酸化と腐食は金屬の弱點です。高溫條件下では、金屬の酸化腐食反応が大幅に加速されます。その結果、金屬の表面が粗くなり、精度や強度に影響を與え、さらには部品が削られてしまいます。腐食性媒體(高溫高圧ガソリン燃焼後のガス中のリン、硫黃、バナジウムなど)の高溫條件下で機能する場合、腐食効果はより強くなるため、高溫合金は耐酸化性が高くなければなりません。腐食。

非常に高溫で動作する超合金は、特定の溫度と応力にさらされることを確実にするために、十分な耐クリープ性(つまり、特定の応力下での固體材料のゆっくりとした連続的な変形)を備えている必要があります。長時間作業(yè)しても、全體の変形は特定の許容範囲內(nèi)です。

超合金は、高溫條件下または交番溫度條件下で機能し、通常の溫度よりも疲労破壊を起こしやすく、または作業(yè)中に急激な低溫と熱の変化が繰り返されるため、かなりの熱応力が発生します。超合金は、疲労(つまり、長期的に変化する負荷の下での材料または部品の突然の破損)に対する優(yōu)れた耐性を備えている必要があります。

高融點金屬に基づく最新のハイテク高溫合金のニーズを満たすために(W融點3400°C、Re3160°C、Ta 2996°C、Mo 2615°C、Nb 2415°C) 1500°Cを超える高濕度環(huán)境で、高溫、高ストレス環(huán)境で動作する宇宙船コンポーネントの製造に適しています。高融點金屬の中で、TaとNbの合金は、高溫耐性と耐食性、および高い強度と硬度の特性を持っています。一部のビスマスベースの合金は、1300?1600°Cの範囲で動作できます。これは、ニッケルベースの合金よりも300?500°C高い溫度です。中國で開発されたビスマスベースの合金は、W8%とHf2%を含み、高強度、優(yōu)れた機械加工性、2000°Cの超高溫での溶接性を備えており、より理想的な超合金です。サーメットも時々超合金に含まれています。