Lega di alluminio è un termine generale per le leghe aventi l'alluminio come base. I principali elementi di lega includono Cu, Si, Mg e Sn, mentre gli elementi secondari possono includere nichel, titanio, cromo, litio e altri. Le leghe di alluminio hanno una bassa densità, una buona plasticità per la modellatura e la lavorazione in varie forme. Presentano un'eccellente conduttività elettrica, conduttività termica e resistenza alla corrosione. Le leghe formate aggiungendo elementi specifici non solo mantengono le proprietà leggere dell'alluminio puro, ma possiedono anche una resistenza maggiore.

Classificazione delle leghe di alluminio

Le leghe di alluminio possono essere classificate in leghe di alluminio deformate e leghe di alluminio colato in base ai metodi di lavorazione.

Leghe di alluminio deformate: le leghe di alluminio deformate possono essere ulteriormente classificate in leghe non trattabili termicamente e leghe trattabili termicamente, entrambe le quali presentano resistenza e durezza moderate. La sfida nella lavorazione risiede nella loro elevata plasticità, che comporta la formazione di tagliente di riporto durante il taglio, rendendo difficile il raggiungimento di prestazioni soddisfacenti. Le proprietà meccaniche possono essere migliorate attraverso il trattamento termico, ma il rafforzamento si ottiene principalmente attraverso la deformazione per lavorazione a freddo. Questa categoria comprende l'alluminio di elevata purezza, l'alluminio industriale di elevata purezza, l'alluminio puro industriale e l'alluminio resistente alla corrosione.

Leghe di alluminio pressofuso: le leghe di alluminio pressofuso hanno una bassa duttilità, con un allungamento tipicamente inferiore a 4%, che le rende inadatte alla lavorazione a pressione e principalmente adatte per operazioni di taglio. Le leghe di silicio-alluminio dimostrano buone proprietà di fusione ed eccellenti prestazioni meccaniche, rendendole le leghe di alluminio fuso più utilizzate. La lavorabilità delle leghe di silicio-alluminio è influenzata dal contenuto di silicio, un contenuto più elevato porta a un'usura più grave dell'utensile e a prestazioni di lavorazione inferiori. Le proprietà meccaniche delle leghe di alluminio pressofuso possono essere migliorate attraverso metodi di trattamento termico come la tempra e l'invecchiamento. Questa categoria comprende l'alluminio duro, l'alluminio forgiato, l'alluminio superduro e le leghe di alluminio speciali.

Difetti di lavorazione del materiale in lega di alluminio

Rigidità insufficiente

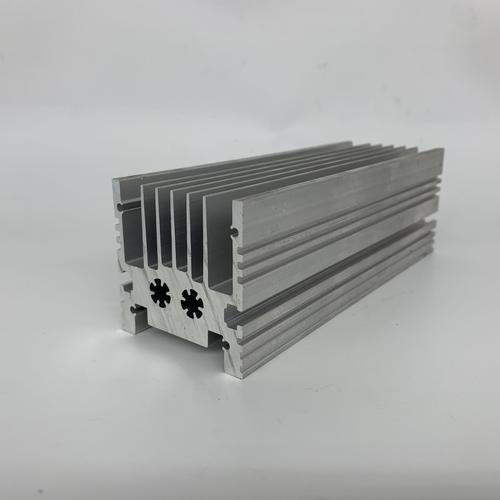

A causa della forte tenacità e resistenza alla flessione delle leghe di alluminio, ciò implica anche che le leghe di alluminio mancano di rigidità. Nella lavorazione di componenti in lega di alluminio a parete sottile, una pressione di lavorazione eccessiva può portare alla deformazione del componente. Durante il processo di taglio, possono verificarsi problemi quali stiramento, rottura e schiacciamento della superficie, che causano spostamenti e risultano in situazioni irreversibili per i componenti in lega di alluminio a pareti sottili.

Suscettibile alla deformazione termica

Rispetto all'acciaio, il coefficiente di dilatazione delle leghe di alluminio è tipicamente 2,4 volte quello dell'acciaio. Pertanto, durante il processo di lavorazione viene generata una notevole energia termica, che porta a problemi di deformazione termica nelle leghe di alluminio.

Durezza insufficiente della lega di alluminio

Durante la lavorazione meccanica si verificano spesso problemi di graffiatura, che portano ad una mancanza di lucentezza sulla superficie dei componenti in lega di alluminio a parete sottile, che non soddisfa gli standard di lavorazione. Oltre ai problemi operativi quotidiani, questo problema è principalmente attribuito alla durezza insufficiente dei materiali in lega di alluminio.

Superficie sottile

La caratteristica più importante dei componenti in lega di alluminio a parete sottile è la loro superficie estremamente sottile. Se gli operatori delle macchine CNC utilizzano macchine utensili a controllo numerico per le operazioni, l'elasticità intrinseca delle piastre sottili, unita all'interazione delle forze durante il taglio, può causare problemi di vibrazione sulla superficie di taglio. Ciò, a sua volta, rende difficile controllare efficacemente lo spessore e le dimensioni della superficie di taglio, aumentando così la ruvidità superficiale dei componenti in lega di alluminio a parete sottile.

Metodi di lavorazione della lega di alluminio

Lavoro a caldo

La lavorazione a caldo si riferisce al processo di formatura della plastica completato al di sopra della temperatura di ricristallizzazione durante l'alimentazione di lingotti in lega di alluminio. Durante la lavorazione a caldo, la plasticità del lingotto è elevata e la resistenza alla deformazione è bassa, consentendo la produzione di prodotti più grandi con capacità di attrezzature minori.

Lavoro a freddo

La lavorazione a freddo si riferisce al processo di formatura della plastica completato al di sotto della temperatura che induce il recupero e la ricristallizzazione. L'essenza della lavorazione a freddo è una combinazione di lavorazione a freddo e processi di ricottura intermedia. La lavorazione a freddo può produrre prodotti finali con superfici lisce, dimensioni precise, buone proprietà strutturali e la capacità di soddisfare vari requisiti prestazionali.

Lavoro caldo

La lavorazione a caldo è un processo di formatura della plastica che si colloca tra la lavorazione a freddo e quella a caldo. Lo scopo principale della lavorazione a caldo è ridurre la resistenza alla deformazione del metallo e migliorarne la plasticità.

Metodo di selezione del taglio dell'utensile da taglio in lega di alluminio

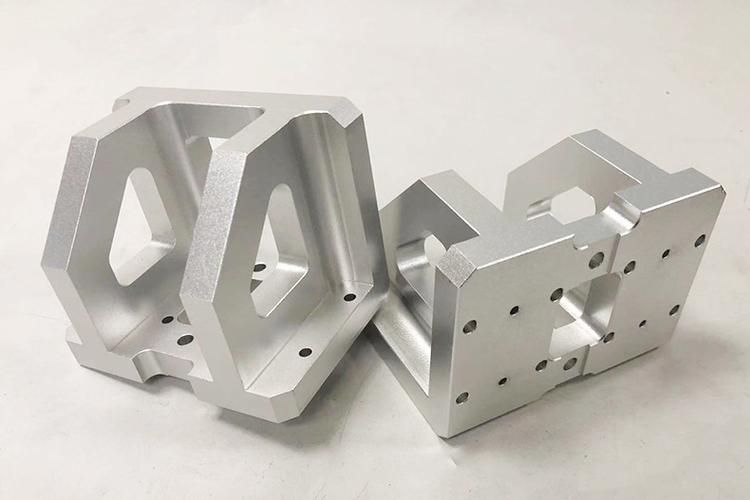

Grazie ai taglienti e alle scanalature estremamente affilate degli utensili in metallo duro integrale, esercitano forze di taglio basse nella lavorazione di precisione delle leghe di alluminio. Offrono vantaggi come un ampio spazio per il truciolo e un'evacuazione uniforme dei trucioli. Di conseguenza, gli utensili in metallo duro integrale hanno gradualmente sostituito i tradizionali utensili in acciaio rapido.

La lega di alluminio è facilmente lavorabile e consente velocità di taglio più elevate adatte alla lavorazione ad alta velocità. Tuttavia, a causa del basso punto di fusione della lega di alluminio, la sua plasticità aumenta con la temperatura. In condizioni di alta temperatura e alta pressione, si verificano notevoli forze di attrito sull'interfaccia di taglio, rendendola soggetta all'adesione dell'utensile. Ciò è particolarmente vero per le leghe di alluminio ricotto, che rendono difficile ottenere una piccola rugosità superficiale.

Per ottenere una superficie liscia del pezzo, viene spesso utilizzata una combinazione di taglio di sgrossatura e finitura. Questo perché vari pezzi grezzi qualificati tendono ad avere alcuni strati di ossido, causando una notevole usura sugli utensili da taglio. Se l'operazione di taglio finale utilizza utensili affilati e lucidati per il taglio fine, è possibile soddisfare i requisiti di cui sopra.

Nella scelta dei materiali adatti per gli utensili per le leghe di alluminio-silicio, il contenuto di silicio guida la scelta. Per un contenuto di silicio inferiore a 12%, è possibile utilizzare utensili in acciaio al tungsteno della gamma ISO K10-K20. Se il contenuto di silicio supera 12%, sono preferibili gli utensili diamantati. Gli utensili in ceramica di allumina non sono adatti alla lavorazione delle leghe di alluminio. Durante il taglio, i trucioli di alluminio ossidato possono legarsi chimicamente con l'utensile ceramico, provocando adesione e grumi di truciolo, con conseguente maggiore resistenza all'attrito e usura accelerata. Una volta formati grumi di truciolo, sostituiscono il tagliente durante la lavorazione. Nella lavorazione ad alta precisione l'affilatura del tagliente dell'utensile perde la sua importanza. Inoltre, la parte inferiore del grumo di truciolo è relativamente stabile, mentre la parte superiore è instabile e soggetta a rotture. Dopo la rottura, una parte viene espulsa insieme ai trucioli, mentre la restante parte rimane sulla superficie lavorata, rendendola ruvida. Anche la parte sporgente del grumo di truciolo oltre il bordo dell'utensile contribuisce direttamente a irruvidire la superficie lavorata, e l'attrito tra il grumo di truciolo e la superficie già lavorata aumenta ulteriormente la rugosità superficiale.