Prima di tutto, c'è una definizione ufficiale: lo stress residuo è che il pezzo sarà influenzato da vari fattori di processo nel processo di fabbricazione; Quando questi fattori scompaiono, se gli effetti e le influenze di cui sopra sul componente non possono scomparire completamente e alcuni di essi rimangono nel componente, l'effetto e l'influenza residui sono lo stress residuo.

Un po' di vertigini? Parliamone in modo popolare. Ad esempio, una persona prima era molto magra e ha comprato un paio di jeans taglia L. Tuttavia, dopo un anno, è diventato molto grasso. Quando indossava di nuovo questi jeans, sentiva che i suoi pantaloni erano troppo stretti perché era grasso e i suoi pantaloni non erano cambiati. In quel momento, c'era una forte forza tra il suo corpo ei suoi pantaloni. Se usava troppa forza, era facile strapparli, questa forza distruttiva è l'effetto dello stress residuo. Dal punto di vista del lavoro energetico, quando la forza esterna provoca la deformazione plastica dell'oggetto, provocherà la deformazione interna dell'oggetto, accumulando così parte dell'energia; Quando la forza esterna viene eliminata, l'energia con una distribuzione di sollecitazione interna non uniforme verrà rilasciata. Se la fragilità dell'oggetto è bassa, si deformerà lentamente e se la fragilità è alta, formerà delle crepe.

Lo stress residuo è molto comune nella produzione meccanica e si verifica spesso in ogni processo. Tuttavia, in sostanza, le cause dello stress residuo possono essere suddivise in tre categorie

Il primo tipo è la deformazione plastica non uniforme;

Il secondo tipo è il cambiamento di temperatura irregolare;

Il terzo tipo è la transizione di fase disomogenea.

Il danno dello stress residuo può essere visto dalla classificazione dello stress residuo. Lo stress residuo può causare la lenta deformazione dell'oggetto, portare alla modifica delle dimensioni dell'oggetto, portare alla dimensione non qualificata del pezzo lavorato, portare alla perdita di precisione dell'intero strumento e diventare uno scarto nella produzione dello strumento e i pezzi di fusione e forgiatura appaiono incrinature o addirittura fratture. Allo stesso tempo, vengono analizzate la resistenza alla fatica, la resistenza alla tensocorrosione e le proprietà meccaniche dell'intero strumento. Anche la stabilità dimensionale e la durata hanno un impatto molto importante.

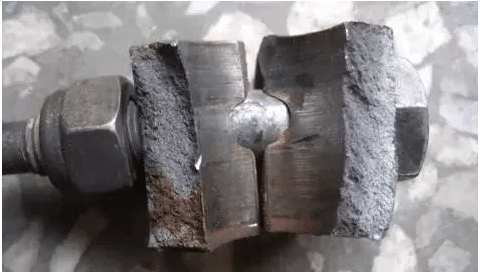

Durante il processo di raffreddamento si produce lo stress termico residuo dovuto al raffreddamento non uniforme causato dal processo irragionevole, che porta alla frattura del getto

Fig. 1 frattura del getto durante il raffreddamento

Durante il processo di tempra del trattamento termico, la trasformazione martensitica dell'austenite sottoraffreddata può causare facilmente la frattura del materiale

Fig. 2 frattura del metallo durante la tempra

Misurazione della sollecitazione residua La misurazione della sollecitazione residua può essere suddivisa in metodo meccanico, metodo chimico e metodo a raggi X.

Metodo meccanico

Il metodo meccanico più comune è il metodo di perforazione (noto anche come metodo del foro cieco). Durante il funzionamento, dall'oggetto viene tagliata una sezione di barra (o tubo) la cui lunghezza è tre volte il suo diametro e al centro viene praticato un foro passante. Quindi un sottile strato di metallo viene rimosso dall'interno mediante l'asta di perforazione o la punta del trapano e ogni volta viene rimosso circa 5% dell'area della sezione trasversale. Dopo la rimozione, vengono misurati l'allungamento della lunghezza del campione e l'allungamento del diametro.

Viene tracciata la curva di relazione tra questi valori e l'area della sezione del foro e la derivata di qualsiasi punto sulla curva viene ottenuta mediante il metodo del disegno per caratterizzare la velocità di variazione dell'allungamento e della sezione del foro, quindi il valore della tensione residua può essere ottenuto sostituendo il formula di sollecitazione corrispondente.

Metodo chimico

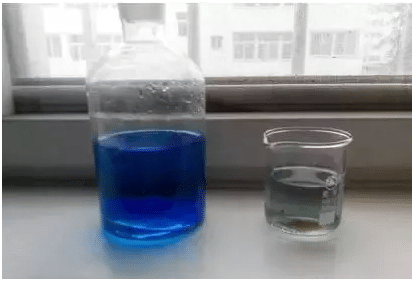

Ci sono due idee di legge chimica. Un'idea è quella di invadere il campione in una soluzione adeguata, misurare il tempo dall'inizio della corrosione alla scoperta delle cricche e giudicare lo stress residuo in base al tempo. La soluzione utilizzata può essere mercurio e sali contenenti mercurio per il bronzo allo stagno e alcali deboli e nitrati per l'acciaio; Un'altra idea è quella di immergere il campione in una soluzione adeguata e pesarlo ad intervalli. In questo modo, possiamo ottenere una curva di relazione tra riduzione del peso e tempo e confrontarla con la curva standard per determinare l'entità della tensione residua. Maggiore è la posizione della curva ottenuta rispetto alla curva standard, maggiore è la sollecitazione residua nell'oggetto.

Figura 3 Immersione del metallo da testare con metodo chimico

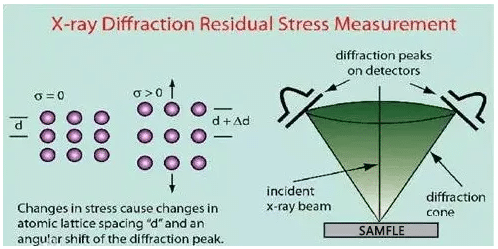

Il metodo a raggi X può utilizzare i raggi X per penetrare nelle parti metalliche e il metodo Laue può determinare qualitativamente lo stress residuo interferendo con il cambiamento della forma del punto.

Figura 4 Principio del metodo a raggi X

Quando non c'è tensione residua, i punti di interferenza sono distribuiti come punti. Quando c'è una sollecitazione residua, i punti di interferenza si allungano e mostrano la forma a "Stella".

(a) Non vi è alcuna sollecitazione residua( b) Esiste una sollecitazione residua

Figura 5 Risultati di misurazione del metodo Laue

Il metodo di Debye può misurare quantitativamente lo stress residuo, che può essere determinato in base alla posizione, alla larghezza e all'intensità della linea di diffrazione sul diagramma di Debye.

Per riassumere, il metodo meccanico e il metodo chimico sono metodi di prova distruttivi, che richiedono un campionamento locale dell'oggetto da testare e il danno è irreversibile dopo il test; Il metodo a raggi X è un metodo di test non distruttivo, che può mantenere l'integrità dell'oggetto. Il metodo meccanico può determinare con precisione la dimensione e la distribuzione dello stress residuo, che è generalmente adatto per oggetti a forma di barra o tubo; Il metodo chimico è adatto per oggetti di tipo filo e foglio, ma il metodo chimico può solo dare un giudizio qualitativo, è difficile ottenere una descrizione quantitativa; Sebbene il metodo a raggi X sia un metodo "non distruttivo", è adatto solo per alcuni materiali che possono fornire linee di diffrazione chiare e nette e, a causa della ridotta capacità di proiezione dei raggi X, può rilevare solo la parte del oggetto vicino alla superficie.

L'eliminazione dello stress residuo poiché ci sono così tanti rischi di stress residuo, il metodo di eliminazione efficace è molto necessario. Esistono quattro metodi di eliminazione: trattamento termico, pressurizzazione del carico statico, invecchiamento per vibrazione e trattamento meccanico.

Trattamento termico

Il trattamento termico consiste nell'utilizzare l'effetto di rilassamento termico dello stress residuo per eliminare o ridurre lo stress residuo. Generalmente si usa la ricottura e il rinvenimento.

La pressurizzazione del carico statico consiste nel regolare lo stress residuo del pezzo in lavorazione mediante la deformazione plastica dell'intera o parte o anche della microarea. Ad esempio, grandi recipienti in pressione, dopo la saldatura, vengono pressurizzati all'interno, che viene chiamata “rigonfiamento”, in modo che il giunto di saldatura presenti una piccola deformazione plastica, in modo da ridurre lo stress residuo di saldatura.

Figura 6 Grande serbatoio dell'olio dopo il trattamento del rigonfiamento

VSR è chiamato sollievo dallo stress da vibrazione in inglese. Il sollievo dallo stress vibratorio (VSR) è un metodo comune per eliminare lo stress residuo interno dei materiali tecnici. Attraverso la vibrazione, quando la somma vettoriale della sollecitazione residua interna e la sollecitazione di vibrazione aggiuntiva del pezzo supera la resistenza allo snervamento del materiale, si verifica una piccola quantità di deformazione plastica nel materiale, in modo che la sollecitazione interna del materiale possa essere rilassata e ridotto.

Figura 7 sistema VSR quantificabile deformazione

Il trattamento meccanico consiste nel ridurre lo stress residuo utilizzando il metodo della piccola deformazione plastica sulla superficie dell'oggetto, comprese le parti in collisione tra loro, laminazione superficiale, imbutitura e dimensionamento superficiale e pressatura fine nello stampo. Ad esempio, uno dei vantaggi della stiratura è l'eliminazione dello stress residuo.