Le principe de calcul de la dilatation est le suivant

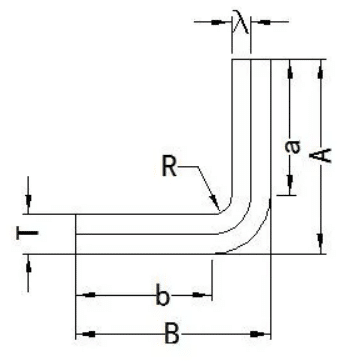

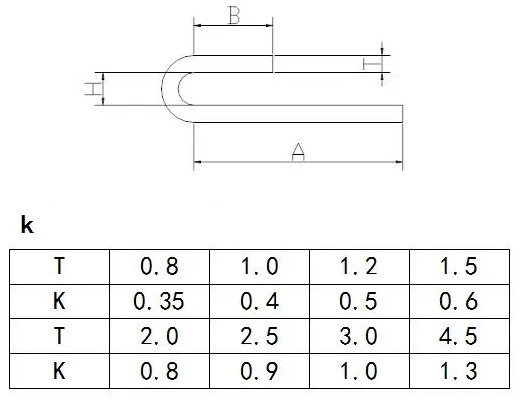

Dans le processus de flexion, il y a une contrainte de tension dans la couche externe et une contrainte de compression dans la couche interne. De la traction à la compression, il existe une couche de transition couche neutre. La longueur de la couche neutre reste la même après le pliage qu'avant le pliage, de sorte que la couche neutre est la base pour calculer la longueur de déploiement des pièces pliées. La position de la couche neutre est liée au degré de déformation. Lorsque le rayon de courbure (angle R illustré dans la figure ci-dessous) est plus grand et que l'angle de courbure (angle θ illustré dans la figure ci-dessous) augmente, le degré de déformation augmente, la position de la couche neutre se déplace progressivement vers le c?té intérieur de la flexion centre, et la distance entre la couche neutre et la couche intérieure de t?le est inférieure à 90

Méthode de calcul:

formule de base de l'expansion?:

Longueur de dilatation = en stock + en stock + compensation

Durée de développement = rupture de stock + rupture de stock – compensation

Pliage à angle droit :

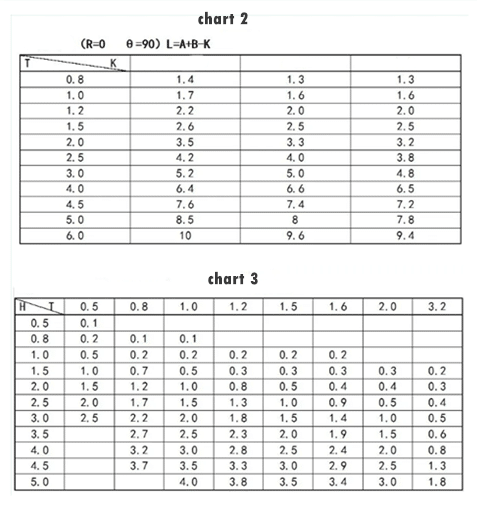

(R ≤ 2,0 θ = 90). L = a + BK (voir tableau 2 pour la valeur K)

(R>2 θ=90)L=a+b+K

K=(R+λ)*π/2

Remarque : lorsque R ≥ 5T, λ = 0,5T

Lorsque R < 5T, λ = 0,4t

un. B est une valeur limite directe tangente à R

Pliage angle obtus :

( R≤2.0 θ>90)?:

L = a + B + (θ / 90) * k (voir le tableau 1 pour la valeur K)

(R>2 θ>90)?:L=A+B+K?

K=(R+λ)*πθ/180

Remarque:

Lorsque R ≥ 5T, λ = 0,5T

Lorsque R < 5T, λ = 0,4t

A. B est une valeur limite droite tangente à R

Virage aigu :

2(R≠0 θ<90)?:

L=A+B+K K=(R+λ)* πθ/180

Remarque:

Lorsque R ≥ 5T, λ = 0,5T

Lorsque R < 5T, λ = 0,4t

A. B est une valeur limite droite tangente à R

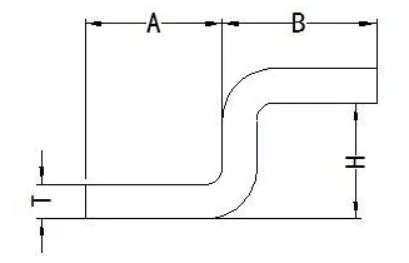

Pliage en Z (différence de bord droit)

1. Lorsque h ≥ 4T, il est formé en deux temps et calculé selon deux coudes à 90°.

2. Lorsque h < 4T, moulage unique.

L = a + B + K (voir tableau 3 pour la valeur K)

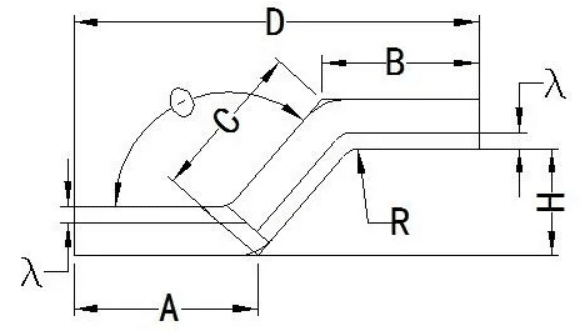

Pliage en Z (différence de segment de biseau)

1. Lorsque h < 2T, il est calculé à la manière d'une différence de segment de bord droit, c'est-à-dire L = D + K (voir le tableau 3 pour la valeur K)

Lorsque h ≥ 2T, déplier par flexion en deux temps (θ≠ 90)

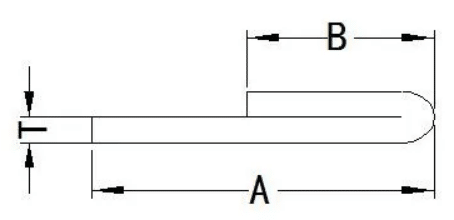

Pliage et aplatissement

1.L=A+B-0.4T

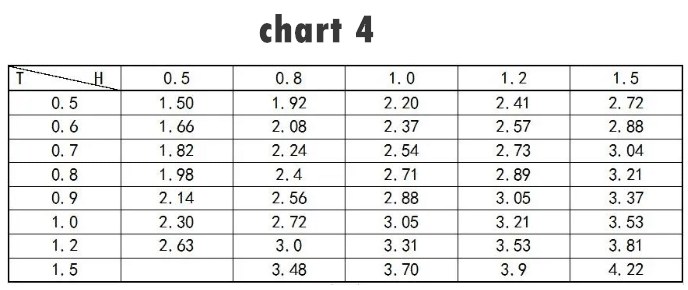

Pli en N

1. Lorsque la méthode de traitement n-fold consiste à plier et à aplatir le joint, appuyez sur

L = a + B + K. (voir tableau 4 pour la valeur K).

Lorsque n-pli est traité d'une autre manière, il est calculé en fonction de la flexion générale (R ≠ 0 θ≠ 90) "

valeur de conception de la dimension avec tolérance?:

prendre la valeur médiane de la dimension limite supérieure et inférieure comme valeur standard de conception

Pré-ouverture du trou inférieur

Dans le processus de dépliage, en plus du dépliage de la forme, nous devons retirer les dents (bridage) taraudage, taraudage (extrusion et coupe) brider les écrous à riveter expansifs (produits de classe Z), les écrous à riveter à pression de fleur (produits de classe s) , sertissage de vis à riveter (produits de classe FH) et pressage de vis à riveter (produits de classe NY) Colonne d'écrou à riveter (produits so, BSO, soo, SOPC) (faites attention à la différence entre le trou inférieur de 3,5 m3 et le trou inférieur M3). Dans le processus de dépliage, le trou inférieur doit être pré-ouvert (voir le tableau 5 pour plus de détails)

Trou de processus ouvert

Pour certains produits de faible précision et devant être soudés et polis, nous pouvons ouvrir un trou de processus de pliage au coin de pliage. La taille est déterminée par l'épaisseur de la plaque. Il doit être plus grand que l'épaisseur de la plaque et il ne doit pas être trop grand. Dans le processus de programmation, nous devrions essayer de sélectionner le moule approprié qui a été utilisé. (facile à réduire le moule et le temps de traitement).

Aucun trou de traitement n'est nécessaire pour toutes les relations de recouvrement des bords?;

Il existe trois types de graphes : tout compris, semi-inclusif et chevauchement d'arêtes.

Pour l'épaisseur t < 1,5 mm, il n'est pas nécessaire d'ouvrir le trou de traitement?;

Si l'épaisseur de la plaque t ≥ 1,5 mm avec habillage des bords, le trou de traitement doit être ajouté au coin.

Il existe deux types de trous de traitement?: ronds et en forme de U?; le centre du long trou rond est sur la ligne de pliage.

Comme le montre la figure AB

La partie développée est la partie du segment de ligne, qui est transformée en forme de trou de processus, comme indiqué dans la figure ci-dessous?: comme indiqué dans la figure C

La largeur du trou de traitement est de 0,5 (laser) ou 2,0 (NCT).

lorsque la distance entre le bord d'extraction et le bord de pliage (dimension intérieure) est inférieure à 2,0 mm, le processus de pliage sera affecté. à ce moment, la zone de déformation en flexion correspondante sera coupée ou la dimension d'extraction sera modifiée, comme illustré à la Figure E

Dans les circonstances suivantes, il n'est pas permis d'ouvrir des trous de processus?:

Pièces avec des exigences d'apparence ou de relation d'assemblage et sans l'autorisation du client?;

Envoi séparé, sans l'autorisation du client.

Les clients japonais n'ont pas demandé à démarrer le yikong?:

2) Dans les cas suivants, le programmeur peut ouvrir le trou de processus à sa propre discrétion?:

la pièce qui doit être soudée et remplie lors du processus suivant après avoir ouvert l'angle du trou de processus?;

la pièce qui n'est pas la surface d'apparence et n'affecte pas l'assemblage et la fonction, et est assemblée à l'intérieur de la machine entière pour l'expédition.

Dans les cas suivants, l'ingénieur doit négocier avec le client pour ouvrir le trou de processus

Pièces de travail qui affectent le pliage ou le formage mais qui n'ont pas de trous de processus sur le dessin.

Toutes les pièces sans congé (laser) après développement du produit doivent être arrondies selon r0,5.

que faisons-nous du trou autour d'un bord de flexion

Il convient de noter que lorsque nous constatons qu'il y a un trou près du bord de flexion en cours de dépliage et que le trou se pliera après le pliage, nous devons informer l'ingénieur s'il faut d'abord ouvrir le trou inférieur, puis élargir le trou après pliage. ?

Il existe deux formules générales de référence

LMIN=(2.0-2.5)T+D/2

L1 < V / 2 (V est la rainure en V de la matrice inférieure)

Surface lisse et surface de bavure

dans le processus de dépliage, la surface lisse et la surface de bavure sont l'un des contenus importants que nous devons prendre en compte. Généralement, pour ceux qui ne sont pas spécifiés dans le dessin et qui ne sont pas spécialement requis par les clients, comme le pliage d'une bo?te, nous considérons généralement l'intérieur comme une surface de bavure et l'extérieur comme une surface lisse. Pour les clients (tels que les clients japonais tels que VGI, TBS, Seiko, etc.), il existe des exigences particulières, qui sont clairement indiquées dans les dessins. Nous effectuerons selon les exigences des dessins.

Exigences pour le dépliage dans le traitement de la plieuse

La forme générale du processus de pliage de la plieuse est illustrée dans la figure ci-jointe. La sélection de la rainure en V est liée à l'épaisseur du matériau et sa taille minimale d'ourlet est limitée par la rainure en V. Sa relation est indiquée dans le tableau ci-joint

Remarque : la flexion minimale L dans le tableau doit être la matrice supérieure avec un couteau bien aiguisé?;

Le minimum h est le moulage secondaire en Z (H ≥ 5T).

Pour le formage unique en Z (H ≤ 5T), la longueur maximale du formage unique en Z est de 835 mm (2 pièces) et il n'y a pas de blocage au milieu.

L'épaisseur de la plaque de défaut T?: 0,5-2,3, la hauteur de la plaque de défaut H?: 0,5-10?mm.

Placement d'économie de matériau?: une fois que l'inspection du dépliage est OK, nous devons choisir une méthode de placement raisonnable (généralement valeur x?> valeur y) pour voir comment placer le matériau le plus économique et faire pivoter le dessin déplié dans une position raisonnable (ne pas refléter , la surface de bavure sera inversée) Et puis arrangez les couteaux.