Le carbure cémenté est composé de carbures insolubles avec une résistance à la compression élevée, une dureté élevée et un module d'élasticité élevé. La poudre est plus difficile à déformer plastiquement lors du pressage. Afin d'améliorer la propriété de formation de poudre, la résistance au briquetage est augmentée, et le compactage est facilité, et un agent de formation est ajouté au matériau en poudre avant le formage.

En tant qu'excipient intermédiaire, l'agent de formation doit être complètement éliminé pendant l'étape de dégommage, car tout résidu entra?nera un risque pour la qualité du produit. La production de produits en carbure cémenté de haute qualité doit contr?ler strictement le carbone total dans l'alliage. Bien qu'il existe de nombreux facteurs affectant la teneur totale en carbone des produits en carbure cémenté, l'influence de l'application de l'agent de formation sur le carbone total du produit est un aspect très important dans le cas d'une qualité stable de la matière première du carbure de tungstène .

Par conséquent, les performances de l'agent de formage sont un facteur clé qui affecte directement les propriétés de l'ébauche et du produit fritté final.

Selon l'enquête, certains fabricants de carbure cémenté utilisaient dans le passé des résines synthétiques, de la dextrine, de l'amidon, de l'alcool méthylique et de la cellulose comme agents de moulage. Par exemple, l'Allemagne de l'Est a utilisé 48% à 59% de cérésine et de paraffine dure. Un mélange avec de l'huile de paraffine. La General Electric Company des états-Unis a utilisé de l'amidon, du caoutchouc arabe et des résines synthétiques. La fibre soluble dans l'eau et la polypropylène décylamine sont utilisées au Royaume-Uni. Certains fabricants ont également ajouté des substances tensioactives.

En raison de l'équipement de production avancé et du haut degré d'automatisation, les fabricants étrangers de carbure cémenté utilisent un équipement de mélange de pipelines, des presses automatiques de haute précision et des agents de formation de carbure cémenté étrangers, qui sont essentiellement de la paraffine et du PEG. Le milieu du broyeur à boulets est dégommé et fritté dans un seul four avec une atmosphère de caoutchouc. Il y a très peu d'agent de formation de colle.

à l'heure actuelle, les agents de formage largement utilisés par les fabricants nationaux de carbure cémenté sont le caoutchouc, la paraffine et le polyéthylène glycol (PEG). Selon les fabricants étrangers qui introduisent la technologie, le temps d'utilisation varie d'un fabricant à l'autre. Les fabricants qui introduisent la technologie Sandvik utilisent généralement le PEG comme agent de formage et de séchage par pulvérisation. Certains utilisent la paraffine comme agent de formation et utilisent également un processus de séchage par pulvérisation. Les PME utilisent essentiellement la technologie du caoutchouc, et divers agents de formage ont leurs propres avantages et inconvénients.

Agent de formation de caoutchouc

à la fin des années 1950 et au début des années 1960, le caoutchouc de butadiène de sodium utilisé dans l'industrie chinoise du carbure cémenté était importé d'Union soviétique et la qualité du caoutchouc était stable. Plus tard, en raison de changements dans la situation, l'utilisation de caoutchouc de butadiène de sodium synthétique fabriqué à Lanzhou a été utilisée.

En raison de la technologie du processus de fabrication, de l'équipement et d'autres raisons, la stabilité de la qualité du caoutchouc est médiocre. Après que le caoutchouc de butadiène sodique est dissous par l'essence, le gel est plus, la solution est suspendue, la filtration est difficile, la teneur en cendres et la teneur en impuretés sont élevées, ce qui affecte la production normale de l'alliage.

Le solvant de caoutchouc a une bonne formabilité, et peut supprimer un produit ayant une forme compliquée et un grand volume, et le compact est moins susceptible de provoquer des fissures. Cependant, l'inconvénient est que les cendres sont élevées, le carbone résiduel est élevé, la précision du contr?le du carbone est difficile, le vide n'est pas facile à éliminer, la qualité du produit est instable et il ne convient pas au processus de séchage par pulvérisation.

Agent de formation de paraffine

La paraffine est raffinée à partir du pétrole. La paraffine est un mélange de divers hydrocarbures. Une petite quantité d'? impuretés ? liquides est présente sous forme d'huile. Le composant solide est un alcane saturé. La nature de la paraffine est, en dernière analyse, déterminée par sa composition chimique, qu'elle soit linéaire, ramifiée ou cyclique. La cire de paraffine peut être classée en : cire de paraffine, cire microcristalline, cire de montan, cire végétale, cire animale, cire synthétique. Il existe des dizaines de sortes de variétés totales. Le poids moléculaire, la structure, les propriétés et les utilisations de chaque variété sont différents.

Généralement, les cires de paraffine pour carbures cémentés sont principalement composées de paraffines normales, qui ont peu de molécules linéaires et linéaires et peu d'hydrocarbures aromatiques. Gamme de poids moléculaire 360-540, point de fusion 42-70 degrés, légèrement soluble dans l'éthanol. La cire microcristalline a un poids moléculaire de 580 à 700, et est principalement une molécule à cha?ne ramifiée avec de nombreux composés d'hydrocarbures cycliques. La cire de paraffine est cassante. La cire microcristalline est plus dure, plus flexible, a une résistance à la traction et un point de fusion plus élevés, et a une plus grande cohésion. Il s'agit d'un hydrocarbure linéaire saturé. Il peut être complètement volatilisé à haute température sans résidu. Il est également facile à retirer sous vide. La difficulté de contr?ler la quantité de carbone est réduite, la précision de la quantité de carbone de l'alliage est améliorée, mais la viscosité est faible, le compact obtenu a une faible résistance, la séquelle élastique est grande et des fissures sont facilement générées dans la partie concentrée de la contrainte, et il est difficile d'appuyer sur la forme. Des produits plus compliqués, la compacité est fragile et il est facile de tomber du coin.

Agent de formation de polymère soluble dans l'eau

Le PEG (polyéthylène glycol) est un polymère soluble dans l'eau qui est une cire synthétique. Fabriqué par addition progressive d'oxyde d'éthylène avec de l'eau ou de l'éthylène glycol, le poids moléculaire est de 200-20000, il est complètement soluble dans l'eau, a une faible solubilité (moins de 1%) dans l'éthanol à température ambiante et est compatible avec de nombreuses substances. Il présente la plus grande compatibilité avec des substances à haute polarité, non toxiques et non irritantes. La formabilité du PEG est équivalente à la cire de paraffine, et il y a moins de carbone résiduel. On peut dire qu'il s'agit d'un agent de formage s?r et respectueux de l'environnement adapté au processus de séchage par pulvérisation. Cependant, le PEG absorbe fortement et la capacité d'absorption d'humidité diminue avec l'augmentation du poids moléculaire. Les exigences d'humidité et de température de l'environnement de travail sont extrêmement sévères. Après l'absorption d'humidité, la poudre devient dure et la pression de pressage augmente, ce qui nécessite une pression élevée sur la presse. De plus, il est difficile de former des produits complexes.

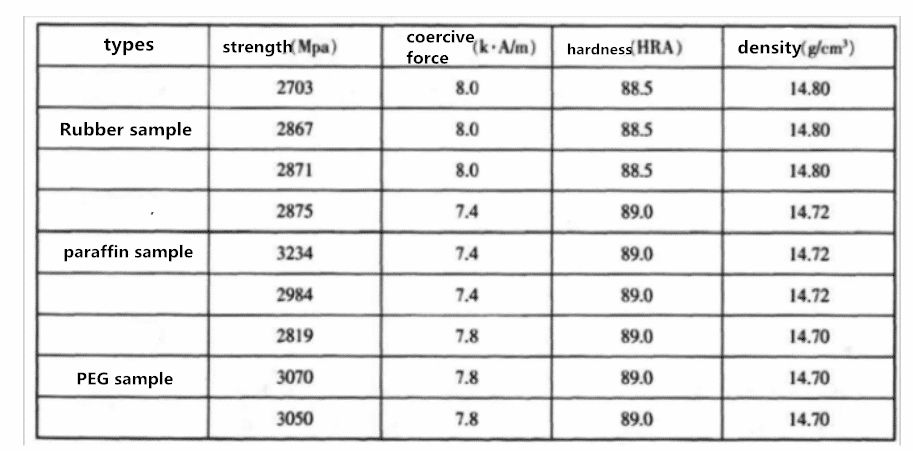

Comparaison dans la production réelle Afin de comparer les propriétés des trois agents de formation, trois lots de caoutchouc butadiène sodique, de cire de paraffine et de PEG ont été utilisés comme agents de formation, et la composition de base était WC-8% Co. Le blanc a été pressé dans le blanc selon le même poids puis fritté par déliantage sous vide. pour obtenir des propriétés métallographiques et physiques à des fins de comparaison.

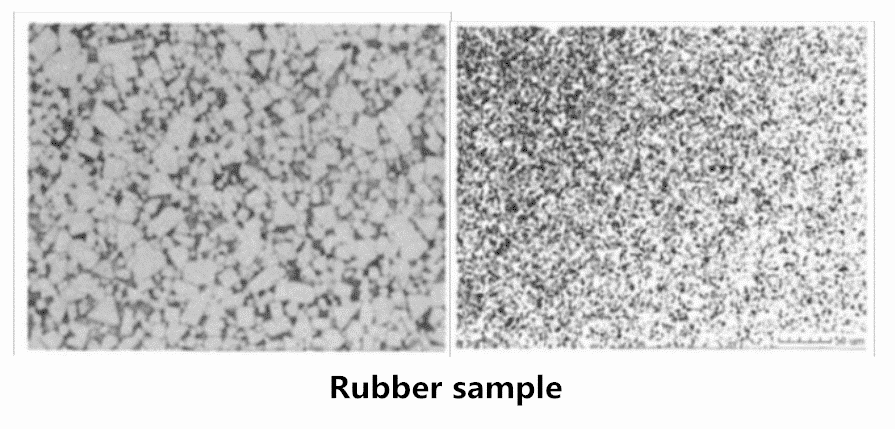

Les échantillons utilisant de la paraffine et du PEG comme agents de formation ont une résistance accrue et des propriétés magnétiques réduites. C'est un avantage très évident pour l'extraction de carbure cémenté. Dans le même temps, à partir de l'analyse visuelle de la photographie métallographique, les phases métalliques de paraffine et de PEG sont plus uniformes que l'agent de formation de caoutchouc, car la paraffine et le PEG ont moins de carbone résiduel, et le caoutchouc n'est pas facilement exclu, et une grande la quantité de carbone résiduel provoque la croissance locale des grains. en relation.

En raison de l'absence d'équipement de granulation par pulvérisation, le mélange de paraffine et de PEG en tant qu'agent de formation est séché sous vide puis tamisé, ce qui a une grande influence sur les propriétés de pressage du mélange, telles que l'agrégation de PEG lors du séchage des matériaux. Le PEG est inégalement réparti dans le matériau pour provoquer une agrégation dans la phase cristalline de l'alliage; la cire de paraffine a un faible effet de granulation par essuyage manuel. Cependant, les propriétés physiques de l'échantillon peuvent encore être vues dans les avantages du PEG et de la paraffine sur le processus du caoutchouc.

Dans la production réelle, afin de faire face à la production à grande échelle de la machine d'auto-pressage, il est nécessaire d'augmenter la pression de pressage et de prolonger le temps de maintien pour éviter le problème de fissuration ou de chute de la paraffine, ce qui réduira efficacité du travail. Par conséquent, l'utilisation d'un système de séchage par pulvérisation pour obtenir un mélange avec d'excellentes propriétés d'écoulement peut bien résoudre ce problème.