Le carbure cémenté est une sorte de carbure cémenté qui est fabriqué par un procédé de métallurgie des poudres à partir du composé dur du métal réfractaire et du métal de liaison. En raison de sa bonne dureté et résistance, il est largement utilisé dans de nombreux domaines. Avec l'exigence de performances à haute température et de résistance à la corrosion des matériaux en carbure cémenté de plus en plus élevée, les performances des matériaux en carbure cémenté existants sont difficiles à satisfaire à ses exigences d'utilisation. Au cours des 30 dernières années, de nombreux chercheurs ont mené des recherches expérimentales sur les composés à base de WC et obtenu une série de résultats de recherche.

Métaux WC

WC-Co

Le matériau cimentaire largement utilisé dans le carbure de tungstène est le cobalt. Le système WC Co a été étudié de manière approfondie. L'ajout de CO confère aux WC une bonne mouillabilité et une bonne adhérence. De plus, comme le montre la figure 13.2, l'ajout de CO peut également améliorer considérablement la résistance et la ténacité.

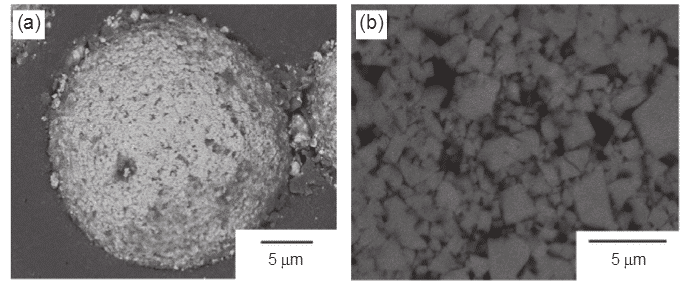

Figure 13.3 Micrographie électronique à rétrodiffusion de poudre de WC Co montrant les structures externe et transversale: (a), (b) F8; (c), (d) M8; et (E), (f) C8.

Il a effectué une imagerie électronique de rétrodiffusion des poudres F8, M8 et C8 et de leurs sections polies. Il a été observé que toutes les poudres ont une forme sphérique typique. La poudre F8 présente une accumulation dense de carbures fins, tandis que la poudre M8 et C8 présente une structure d'accumulation relativement lache avec quelques pores. Sur la section polie, tous les échantillons montrent un phénomène de diffusion évident, et la dureté et la résistance à l'usure sont inversement proportionnelles à la teneur en cobalt. La dureté Vickers (HV) varie de 1500 à 2000 HV30 et la ténacité à la rupture varie de 7 à 15 MPa M1 / 2. Ce changement significatif est fonction de la composition du carbure, de la microstructure et de la pureté chimique.

D'une manière générale, plus la granulométrie est petite, plus la dureté est élevée et meilleure est la résistance à l'usure. Plus la fraction volumique de CO est élevée, plus la ténacité à la rupture est élevée, mais plus la dureté et la résistance à l'usure sont faibles (Jia et al., 2007). Par conséquent, afin d'obtenir de meilleures performances, il est inévitable d'envisager d'utiliser à la place d'autres matériaux cimentaires.

D'un autre c?té, pour les raisons ci-dessus, il n'est pas scientifique dans sa stratégie et il est facile d'affecter la tendance des prix. De plus, la combinaison de WC et de co-poussières est inquiétante car elles sont plus létales que toute utilisation unique.

WC-Ni

Le nickel est moins cher et plus facile à obtenir que le cobalt. Il a une bonne propriété de durcissement. Il peut être utilisé pour améliorer les performances de corrosion / oxydation, la résistance à haute température et la résistance à l'usure dans un environnement difficile. Par rapport à l'alliage WC Co, la plasticité du matériau est plus faible. Parce que le nickel se dissout bien dans les WC, il est utilisé comme adhésif pour les substrats de WC, ce qui entra?ne une forte liaison entre eux.

WC-Ag

L'ajout d'Ag fait du WC une sorte de matériau résistant à l'arc. Sous l'action du courant de surcharge, les WC sont souvent chargés dans des dispositifs de commutation, ce qui peut être attribué à la résistance de contact électrique (RC) bien connue de ces derniers. Il convient de mentionner que la résistivité du composite WC Ag diminue avec l'augmentation de la teneur en Ag, et la dureté diminue avec l'augmentation de la teneur en Ag, ce qui est d? à la grande différence entre la dureté du WC et de l'Ag. De plus, les grains grossiers de WC ont une résistance de contact très faible et stable.

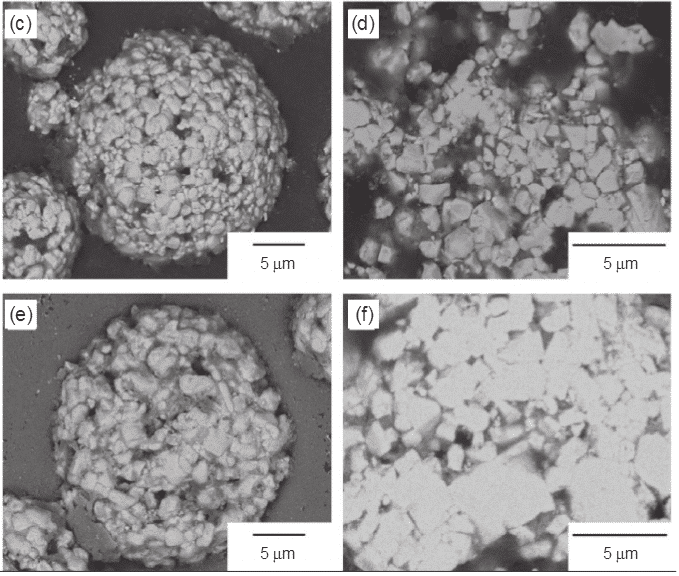

La figure 13.4 montre la résistance de contact électrique (RC) moyenne produite par le commutateur

Cycle 11e50 avec une teneur en argent et une taille de particules de WC différentes, car le RC de la plupart des matériaux est stable après 10 cycles de commutation. La résistance de contact de l'argent se situe entre 50-55 wt% (rapport volumique 60% et 64.6%) dans les WC avec une granulométrie de 4 mm, et entre 55-60 wt% (rapport volumique 64.6% et 69%) dans les WC avec une granulométrie de 0,8 et 1,5 mm. Par conséquent, cela détermine la composition initiale de l'investissement, où la matrice Ag est entièrement interconnectée. Pour les composants fixes, une diminution de la résistance de contact entre 1,5 et 4 mm de granulométrie WC a été observée, ce qui marque également le seuil de perméation.

WC-Re

Les scientifiques utilisent du carbure de tungstène pour renforcer le rhénium afin d'obtenir de meilleures performances que WC Co, car les ER peuvent apporter une dureté à haute température et une bonne combinaison

Figure 13.4 le rapport de la résistance de contact électrique moyenne à différentes teneurs en Ag et tailles de particules de WC à la résistance de contact du substrat de WC pendant les cycles 11 à 50 est co ou Ni. Selon les caractéristiques de microstructure du WC coere (teneur en 20% RE), il est décrit que le WC coere a conservé du CO et a continué à former une structure HCP, améliorant ainsi la dureté de l'alliage. Les chercheurs ont également renforcé re dans WC Ni et ont trouvé des inférences similaires. En raison de sa dureté la plus élevée et de deux fois la durabilité de WC Co, l'alliage est utilisé pour fabriquer des pièces d'outils compétitives. Lors du pressage à froid des poudres WC et Re suivi d'un processus de pressage à chaud breveté, plus de 2400 kg / mm ~ 2 de HV ont été observés (contre 1700 kg / mm ~ 2 pour WC-Co)

WC intermétalliques

WC-FeAl

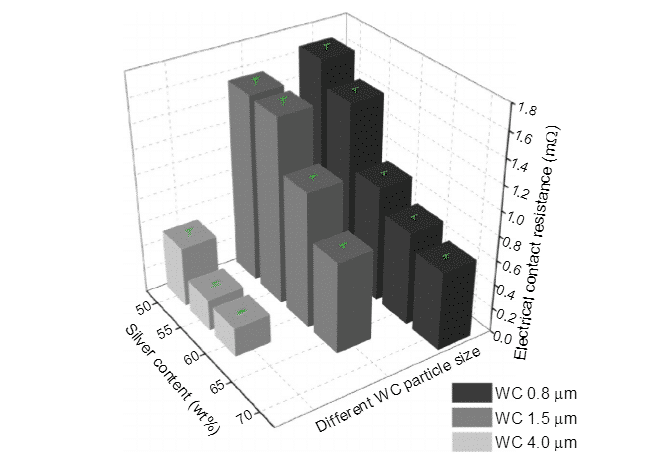

Au cours des dernières décennies, les composés intermétalliques en tant qu'adhésifs céramiques ont attiré l'attention des gens. L'aluminiure de fer a une excellente résistance à l'oxydation et à la corrosion, une faible toxicité, une dureté élevée, une bonne résistance à l'usure, une stabilité à haute température et une bonne mouillabilité. Il est thermodynamiquement adapté aux WC comme liant. La dureté et la ténacité à la rupture de WC FeAl et WC Co sont fondamentalement les mêmes. La dureté et la résistance à l'usure de l'alliage WC Co sont similaires à celles de l'alliage WC Co conventionnel. On peut considérer que si la granulométrie peut être optimisée, il est possible de remplacer le WC Co traditionnel. La courbe de distribution granulométrique de la poudre mixte WC FeAl préparée par différents procédés de broyage à boulets et/ou de séchage est représentée sur la figure 13.5. Les trois courbes de la figure 13.5 ont une distribution bimodale. Dans la figure 13.5, le pic de gauche de la plus petite taille de particule correspond au pic de gauche d'une seule particule de WC. La valeur de pic correcte de la plus grande taille de particule correspond à la valeur de pic des fragments de FeAl contenant certaines particules de WC. Lorsque le bon pic se déplace, le pic de gauche ne dépend pas du processus de broyage et/ou de séchage. Le pic correct de la poudre DR (éthanol déshydraté comme solvant pour un séchage rapide) se déplace vers le pic correspondant des deux autres poudres.

Figure 13.5 Distribution granulométrique des poudres mélangées WC-FeAl préparées à partir de divers procédés de poudre.

WC-céramique

WC-MgO

Les matériaux composites Wc-mgo ont été largement utilisés en raison de l'ajout de particules de MgO dans la matrice WC, ce qui a peu d'effet sur la dureté et améliore considérablement la ténacité des matériaux. La dureté est inversement proportionnelle à la ténacité, mais dans le cas de cet alliage, la ténacité est obtenue lorsque la perte de dureté est très faible. L'ajout d'une petite quantité de VC, Cr3C2 et d'autres inhibiteurs de croissance des grains au matériau étudié peut non seulement contr?ler la croissance des grains dans le processus de frittage, mais également améliorer les propriétés mécaniques du matériau.

WC-Al2O3

Il faut mentionner ici que l'Al2O3 est utilisé comme matériau de renforcement pour WC, et vice versa, en raison de leurs excellentes propriétés mécaniques et physiques.

La température de frittage et le temps de maintien ont des effets significatifs sur la microstructure et les propriétés mécaniques du composite wc-40vol% Al2O3. Avec l'augmentation de la température de frittage et du temps de maintien, la densité relative et la taille des particules augmentent. Dans le même temps, les valeurs de haute pression et de ténacité à la rupture augmentent d'abord puis diminuent. La microstructure du trajet des fissures révèle l'existence d'un pontage et d'une déviation des fissures. Dans les composites wc-40vol% Al 2O 3, le principal mécanisme de durcissement est la génération de fissures secondaires et latérales. Une autre étude montre que HV est d'environ 20e25gpa et que la ténacité à la rupture est de 5e6mpa.m1 / 2.

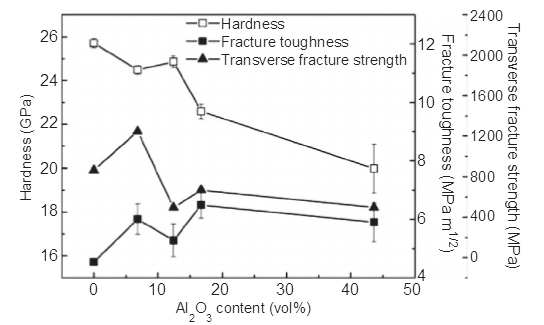

La figure 13.6 montre la tendance de variation de la dureté, de la ténacité à la rupture et de la résistance à la rupture transversale avec une teneur en alumine. Il convient de noter que ces valeurs sont assez différentes de celles rapportées (Mao et al., 2015). Le WC pur a la dureté la plus élevée et la ténacité à la rupture la plus faible. L'ajout d'Al2O3 améliore la ténacité à la rupture, mais la dureté de l'alumine pure est inférieure à celle du WC pur, et la dureté du composite wc-al2o3 diminue. Les différents résultats de la figure 13.6 montrent que les propriétés mécaniques dépendent non seulement de la teneur en alumine, mais également du processus de production et de la qualité des différents substrats.

Abrasifs WC

WC cBN

Le CBN ayant une dureté, une stabilité thermique et une activité de réaction excellentes avec le fer, l'ajout de CBN au WC Co peut améliorer la résistance à l'usure, la dureté et les propriétés mécaniques du matériau. Une fois le CBN renforcé dans la matrice WC, une forte adhérence sera produite. De plus, une meilleure ténacité à la rupture peut être obtenue par une déflexion des fissures ou un pontage des particules de CBN. Les deux principaux obstacles au processus d'ajout de CBN sont la conversion du CBN en hBN et la forte liaison covalente entre B et N, ce qui se traduit par la faible capacité de frittage du CBN et du carbure cémenté.

Diamants WC

Le diamant WC a une excellente ténacité à la rupture, une résistance à la croissance des fissures et une résistance à la réflexion. Ce matériau ne peut être produit que dans des conditions thermodynamiques pour empêcher le diamant de se transformer en graphite. Grace à davantage de recherches pour améliorer les performances de ce matériau, nous pouvons combler l'énorme écart de co?t, qui est très nécessaire.