Tout d'abord, il existe une définition officielle?: la contrainte résiduelle est que la pièce sera affectée par divers facteurs de processus dans le processus de fabrication?; Lorsque ces facteurs disparaissent, si les effets et influences ci-dessus sur le composant ne peuvent pas dispara?tre complètement et que certains d'entre eux restent dans le composant, l'effet et l'influence résiduels constituent une contrainte résiduelle.

Un peu étourdi ? Parlons-en d'une manière populaire. Par exemple, une personne était très mince avant et a acheté une paire de jeans taille L. Cependant, après un an, il est devenu très gros. Lorsqu'il remettait ce jean, il sentait que son pantalon était trop serré parce qu'il était gros et que son pantalon ne changeait pas. à ce moment-là, il y avait une forte force entre son corps et son pantalon. S'il utilisait trop de force, il était facile de les déchirer. Cette force destructrice est l'effet de la contrainte résiduelle. Du point de vue du travail énergétique, lorsque la force externe provoque la déformation plastique de l'objet, elle va provoquer la déformation interne de l'objet, accumulant ainsi une partie de l'énergie ; Lorsque la force externe est éliminée, l'énergie avec une répartition inégale des contraintes internes sera libérée. Si la fragilité de l'objet est faible, il se déformera lentement, et si la fragilité est élevée, il formera des fissures.

Les contraintes résiduelles sont très courantes dans la fabrication mécanique et se produisent souvent dans tous les processus. Cependant, en substance, les causes de stress résiduel peuvent être divisées en trois catégories

Le premier type est la déformation plastique non uniforme ;

Le deuxième type est un changement de température inégal;

Le troisième type est la transition de phase inhomogène.

Le préjudice de la contrainte résiduelle peut être vu à partir de la classification de la contrainte résiduelle. La contrainte résiduelle peut provoquer la déformation lente de l'objet, entra?ner le changement de la taille de l'objet, entra?ner la taille non qualifiée de la pièce usinée, entra?ner la perte de précision de l'ensemble de l'instrument et devenir un rebut dans la production de l'instrument, et les pièces de moulage et de forgeage apparaissent des fissures ou même des fractures. Dans le même temps, la résistance à la fatigue, la résistance à la corrosion sous contrainte, les propriétés mécaniques de l'ensemble de l'instrument sont analysées. La stabilité dimensionnelle et la durée de vie ont également un impact très important.

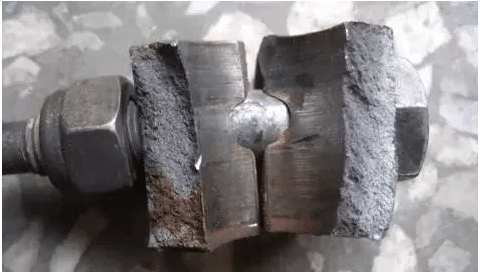

Pendant le processus de refroidissement, la contrainte thermique résiduelle est produite en raison du refroidissement irrégulier causé par le processus déraisonnable, ce qui conduit à la rupture de la pièce coulée

Fig. 1 fracture de la coulée lors du refroidissement

Pendant le processus de trempe du traitement thermique, la transformation martensitique de l'austénite sous-refroidie est facile à provoquer une fracture du matériau

Fig. 2 rupture du métal lors de la trempe

Mesure de la contrainte résiduelle La mesure de la contrainte résiduelle peut être divisée en méthode mécanique, méthode chimique et méthode par rayons X.

Méthode mécanique

La méthode mécanique la plus courante est la méthode de per?age (également connue sous le nom de méthode du trou borgne). En fonctionnement, une section de barre (ou de tuyau) dont la longueur est égale à trois fois son diamètre est coupée de l'objet et un trou traversant est percé au centre. Ensuite, une fine couche de métal est retirée de l'intérieur par la tige de forage ou le foret, et environ 5% de la section transversale sont retirés à chaque fois. Après le retrait, l'allongement de la longueur de l'échantillon et l'allongement du diamètre sont mesurés.

La courbe de relation entre ces valeurs et la surface de la section du trou de forage est dessinée, et la dérivée de tout point sur la courbe est obtenue par la méthode de dessin pour caractériser le taux de changement de l'allongement et de la section du trou de forage, puis la valeur de contrainte résiduelle peut être obtenue en rempla?ant le formule de contrainte correspondante.

Méthode chimique

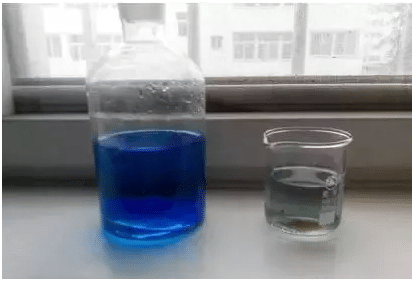

Il y a deux idées de loi chimique. Une idée est d'envahir l'échantillon dans une solution appropriée, de mesurer le temps entre le début de la corrosion et la découverte des fissures, et de juger de la contrainte résiduelle en fonction du temps. La solution utilisée peut être du mercure et des sels contenant du mercure pour le bronze d'étain, et de l'alcali faible et du nitrate pour l'acier ; Une autre idée est d'immerger l'échantillon dans une solution appropriée et de le peser à intervalles réguliers. De cette fa?on, nous pouvons obtenir une courbe de relation entre la réduction de poids et le temps, et la comparer avec la courbe standard pour déterminer la taille de la contrainte résiduelle. Plus la position de la courbe obtenue est élevée par rapport à la courbe standard, plus la contrainte résiduelle dans l'objet est importante.

Figure 3 Immersion du métal à tester par méthode chimique

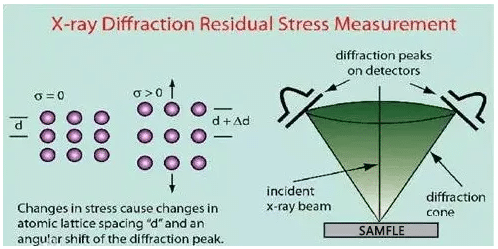

La méthode des rayons X peut utiliser les rayons X pour pénétrer les pièces métalliques, et la méthode de Laue peut déterminer qualitativement la contrainte résiduelle en interférant avec le changement de forme du point.

Figure 4 Principe de la méthode par rayons X

Lorsqu'il n'y a pas de contrainte résiduelle, les taches d'interférence sont réparties sous forme de points. Lorsqu'il y a une contrainte résiduelle, les points d'interférence s'allongent et prennent la forme d'une ?étoile?.

(a) Il n'y a pas de contrainte résiduelle( b) Il existe une contrainte résiduelle

Figure 5 Résultats de mesure de la méthode de Laue

La méthode Debye peut mesurer quantitativement la contrainte résiduelle, qui peut être déterminée en fonction de la position, de la largeur et de l'intensité de la raie de diffraction sur le diagramme Debye.

En résumé, la méthode mécanique et la méthode chimique sont des méthodes de test destructives, qui nécessitent un échantillonnage local de l'objet à tester, et les dommages sont irréversibles après le test?; La méthode des rayons X est une méthode de test non destructive, qui peut maintenir l'intégrité de l'objet. La méthode mécanique peut déterminer avec précision la taille et la répartition des contraintes résiduelles, ce qui convient généralement aux objets en forme de barre ou de tube?; La méthode chimique convient aux objets de type fil et feuille, mais la méthode chimique ne peut porter qu'un jugement qualitatif, il est difficile d'obtenir une description quantitative?; Bien que la méthode des rayons X soit une méthode "non destructive", elle ne convient qu'à certains matériaux qui peuvent donner des lignes de diffraction claires et nettes, et en raison de la faible capacité de projection des rayons X, elle ne peut détecter que la partie du objet proche de la surface.

L'élimination du stress résiduel puisqu'il y a tellement de risques de stress résiduel, la méthode d'élimination efficace est très nécessaire. Il existe quatre méthodes d'élimination : le traitement thermique, la pressurisation sous charge statique, le vieillissement vibratoire et le traitement mécanique.

Traitement thermique

Le traitement thermique consiste à utiliser l'effet de relaxation thermique de la contrainte résiduelle pour éliminer ou réduire la contrainte résiduelle. Généralement, le recuit et le revenu sont utilisés.

La pressurisation de charge statique consiste à ajuster la contrainte résiduelle de la pièce par déformation plastique de tout ou partie ou même d'une micro-zone. Par exemple, les grands récipients sous pression, après le soudage, sont mis sous pression à l'intérieur, ce qui est appelé ? bombement ?, de sorte que le joint de soudage présente une petite déformation plastique, afin de réduire la contrainte résiduelle de soudage.

Figure 6 Grand réservoir d'huile après traitement de renflement

Le VSR est appelé Vibration Stress Relief en anglais. La relaxation des contraintes vibratoires (VSR) est une méthode courante pour éliminer les contraintes résiduelles internes des matériaux d'ingénierie. Par vibration, lorsque la somme vectorielle de la contrainte résiduelle interne et de la contrainte vibratoire supplémentaire de la pièce dépasse la limite d'élasticité du matériau, une petite quantité de déformation plastique se produit dans le matériau, de sorte que la contrainte interne du matériau peut être relachée et réduite.

Figure 7 Système VSR quantifiable de souche

Le traitement mécanique consiste à réduire la contrainte résiduelle en utilisant la méthode de petite déformation plastique sur la surface de l'objet, y compris les pièces entrant en collision les unes avec les autres, le laminage de surface, l'étirage de surface et le dimensionnement de surface et le pressage fin dans le moule. Par exemple, l'un des avantages du repassage est l'élimination du stress résiduel.