Le PVD et le CVD sont actuellement des traitements très courants pour les traitements de surface sur outils et moules. Le CVD est basé sur le dép?t chimique en phase vapeur, tandis que le PVD est basé sur le dép?t physique en phase vapeur, en raison de leurs différences de principe, résultant en leur revêtement final. Les résultats des couches sont également différents, avec un accent différent sur les applications.

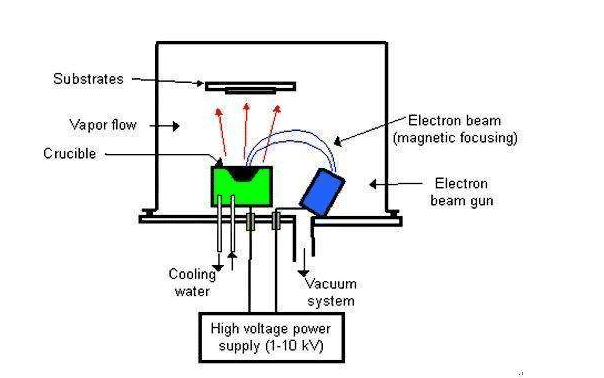

Le PVD (dép?t physique en phase vapeur) est une technologie de décharge d'arc à basse tension et à courant élevé qui évapore une cible métallique et ionise à la fois la substance vaporisée et le gaz sous vide. Un film ultra-dur de 10 μm est formé à la surface du produit. Une technologie de pointe dans le domaine des nouvelles technologies de traitement de surface. Cette argenterie à film revêtu de PVD super dur est formée en un film dans une chambre étanche au vide, de sorte qu'elle pollue à peine l'environnement. Le PVD peut facilement obtenir des revêtements céramiques et des revêtements composites avec une dureté élevée et une résistance à l'usure élevée qui sont difficiles à obtenir par d'autres méthodes. Il peut être appliqué sur des pièces de moule à outils pour doubler la durée de vie et atteindre un faible co?t et un profit élevé.

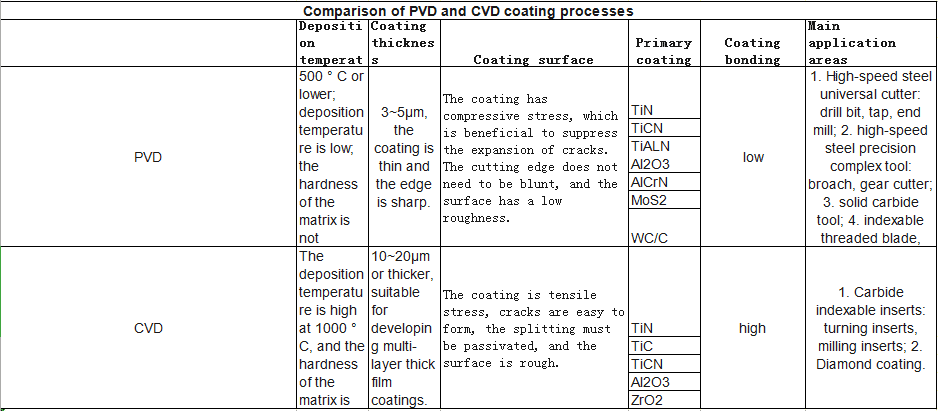

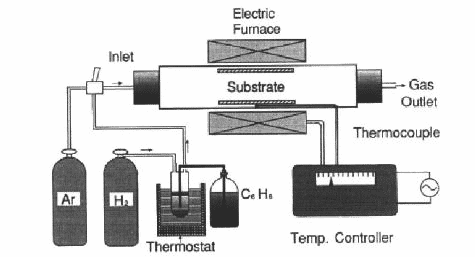

Le PVD est plus fin que le CVD, l'épaisseur du revêtement CVD est de 10 à 20 μm et l'épaisseur du revêtement PVD n'est que d'environ 3 à 5 μm. La température de traitement du PVD est d'environ 500 ° C, tandis que la température à l'intérieur du four du CVD est de 800 ~ 1000 ° C. On peut voir qu'en raison de la température élevée, le CVD a des exigences de résistance à la température élevées pour le matériau à traiter. Nous pouvons à peine voir autre chose que du carbure cémenté sur des outils traités CVD car seuls les alliages durs dans les matériaux de coupe traditionnels peuvent résister à des températures aussi élevées.

De plus, le revêtement CVD a une température de traitement relativement élevée en raison de son épaisseur épaisse et une contrainte de traction est facilement générée sur la surface pendant le refroidissement pour former de fines fissures. Ces fissures se propagent facilement sous un impact externe (par exemple: fraisage) et le revêtement se décolle une fois qu'il s'étend à travers tout le revêtement, privant ainsi la base de l'outil de protection du revêtement. Par conséquent, les outils revêtus CVD sont utilisés dans un grand nombre d'inserts de tournage car la force de coupe est uniforme et continue pendant tout le processus de coupe. A ce moment, le revêtement CVD se reflète par la résistance à l'usure de l'épaisseur. C'est clair.

En revanche, la coupe interrompue représentée par le fraisage. Pendant le processus de coupe, la coupe continue de l'arête de coupe a un impact sur le revêtement et la surface de l'outil. La température de traitement plus basse du PVD (environ 500 ° C) le fait former une contrainte de compression plut?t qu'une contrainte de traction pendant le refroidissement, produisant ainsi l'effet d'empêcher la formation et l'expansion des fissures. De plus, en raison de la faible épaisseur du revêtement PVD, la géométrie de la lame n'est pas beaucoup modifiée, ce qui peut largement préserver la netteté de la lame et réduire la force de coupe et la chaleur de coupe. En résumé, on peut voir que le PVD est plus approprié pour le fraisage intermittent et presque tous les outils globaux.

Pour être juste, CVD a un avantage sur la technologie PVD conventionnelle qui est difficile à rattraper avec PVD, le matériau de revêtement CVD le plus couramment utilisé, Al2O3. Al2O3 a une très bonne stabilité physique et chimique, est dur et résistant à l'usure, et est extrêmement faible co?t, mais il est difficile à réaliser sur PVD ordinaire en raison du processus de fabrication. Bien s?r, en raison des nombreux autres avantages du PVD et de son expansion continue dans les matériaux de revêtement ces dernières années, ses performances ont progressivement dépassé le CVD sous de plus en plus d'aspects. Sa part de marché actuelle sur le marché mondial des outils est progressivement passée de 20% à 30% il y a plus d'une décennie à plus de 50% aujourd'hui.