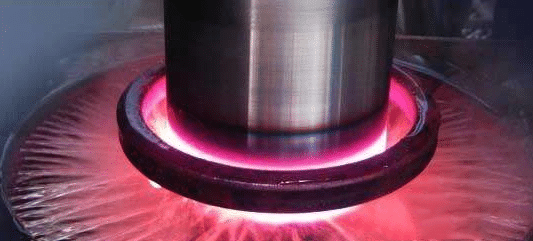

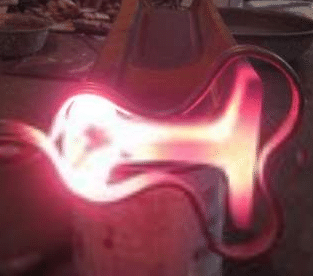

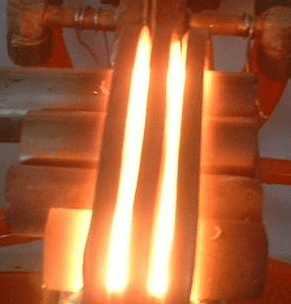

Afin que les pièces métalliques aient les performances de travail requises, un processus de traitement thermique est souvent nécessaire. Le processus de traitement thermique comprend généralement le chauffage, la conservation de la chaleur et le refroidissement. En raison de différents processus, il peut être divisé en trempe, revenu, normalisation, recuit, etc.

Qu'est-ce que l'extinction ?

La trempe de l'acier est un processus de traitement thermique dans lequel l'acier est chauffé à la température critique AC3 (acier hypoeutecto?de) ou AC1 (acier hypereutecto?de), maintenu pendant un certain temps, puis refroidi rapidement en dessous de MS (ou isotherme proche MS) à une vitesse de refroidissement supérieure à la vitesse de refroidissement critique pour la transformation en martensite (ou bainite). Généralement, le traitement en solution de l'alliage d'aluminium, de l'alliage de cuivre, de l'alliage de titane, du verre trempé et d'autres matériaux ou le processus de traitement thermique avec processus de refroidissement rapide est appelé trempe.

But de la trempe :

1) Améliorer les propriétés mécaniques des produits ou pièces métalliques.

2) Améliorer les propriétés des matériaux ou les propriétés chimiques de certains aciers spéciaux. Tels que l'amélioration de la résistance à la corrosion de l'acier inoxydable et l'augmentation du magnétisme permanent de l'acier magnétique.

La pièce en acier présente les caractéristiques suivantes après trempe :

① Les structures déséquilibrées (c'est-à-dire instables) telles que la martensite, la bainite et l'austénite résiduelle sont obtenues.

② Il y a une grande contrainte interne.

③ Les propriétés mécaniques ne peuvent pas répondre aux exigences. Par conséquent, les pièces en fer et en acier sont généralement trempées après trempe.

Qu'est-ce que la trempe ?

La trempe est un processus de traitement thermique dans lequel les produits ou pièces métalliques trempés sont chauffés à une certaine température et refroidis d'une certaine manière après avoir été maintenus pendant un certain temps. Le revenu est une opération qui suit immédiatement la trempe et constitue généralement le dernier processus de traitement thermique des pièces. Par conséquent, le processus combiné de trempe et de revenu est appelé traitement final.

Le but principal de la trempe et du revenu est de :

1) Afin de réduire les contraintes internes et la fragilité, les pièces trempées présentent de grandes contraintes et fragilité. S'il n'est pas trempé dans le temps, une déformation et même une fissuration se produiront.

2) Ajustez les propriétés mécaniques de la pièce. Après trempe, la pièce présente une dureté et une fragilité élevées. Afin de répondre aux différentes exigences de performance de diverses pièces, la dureté, la résistance, la plasticité et la ténacité peuvent être ajustées par trempe.

3) Stabilisez la taille de la pièce. La structure métallographique peut être stabilisée par revenu, de manière à garantir aucune déformation lors de l'utilisation ultérieure.

4) Améliorer l'usinabilité de certains aciers alliés.

L'effet de la trempe est le suivant :

① Améliorer la stabilité de la structure, de sorte que la structure de la pièce ne change pas au cours du processus d'utilisation, de sorte que la taille géométrique et les performances de la pièce restent stables.

② Afin d'améliorer les performances de la pièce et de stabiliser la dimension géométrique de la pièce, la contrainte interne doit être éliminée.

③ Ajuster les propriétés mécaniques de l'acier pour répondre aux exigences d'utilisation.

La raison pour laquelle la trempe a ces effets est que lorsque la température augmente, la capacité d'activité atomique est améliorée, et les atomes de fer, de carbone et d'autres éléments d'alliage dans le fer et l'acier peuvent être rapidement diffusés pour réaliser le réarrangement et la combinaison des atomes, donc que la structure déséquilibrée instable se transforme progressivement en structure d'équilibre stable. L'élimination des contraintes internes est également liée à la diminution de la résistance du métal avec l'augmentation de la température. Lorsqu'il est trempé, la dureté et la résistance de l'acier diminuent et la plasticité augmente. Plus la température de revenu est élevée, plus la modification de ces propriétés mécaniques est importante. Certains aciers alliés à haute teneur en éléments d'alliage précipiteront certains composés métalliques fins lorsqu'ils seront trempés dans une certaine plage de températures, ce qui augmentera la résistance et la dureté. Ce phénomène est appelé durcissement secondaire.

Exigences de revenu?: les pièces ayant des utilisations différentes doivent être trempées à différentes températures pour répondre aux exigences d'utilisation.

① Les outils, les roulements, les pièces cémentées et trempées et les pièces trempées en surface sont généralement trempées à basse température en dessous de 250 ℃. Après revenu à basse température, la dureté évolue peu, la contrainte interne diminue et la ténacité augmente légèrement.

② Une élasticité élevée et la ténacité nécessaire peuvent être obtenues en tempérant le ressort à 350 ~ 500 ℃.

③ Les pièces en acier de construction à carbone moyen sont généralement trempées à 500 ~ 600 ℃ pour obtenir une bonne combinaison de résistance et de ténacité.

En production, il est souvent basé sur les exigences de performance de la pièce. Selon différentes températures de chauffage, la trempe peut être divisée en trempe à basse température, trempe à température moyenne et trempe à haute température. Le processus de traitement thermique combiné de trempe et de revenu à haute température ultérieur est appelé trempe et revenu, qui a une résistance élevée et une bonne plasticité et ténacité.

1) Trempe à basse température: 150-250 ℃, cycles m, réduisent les contraintes internes et la fragilité, améliorent la plasticité et la ténacité, et ont une dureté et une résistance à l'usure élevées. Il est utilisé pour fabriquer des outils de mesure, des outils de coupe et des roulements.

2) Trempe à température moyenne : 350-500 ℃, cycle t, haute élasticité, plasticité et dureté. Il est utilisé pour fabriquer des ressorts, forger des matrices, etc.

3) Trempe à haute température : 500-650 ℃, cycle s, avec de bonnes propriétés mécaniques complètes. Il est utilisé pour fabriquer des engrenages, des vilebrequins, etc.

C'est quoi normaliser ?

La normalisation est un traitement thermique pour améliorer la ténacité de l'acier. Une fois les éléments en acier chauffés à 30-50 ℃ au-dessus de la température AC3, ils sont conservés pendant un certain temps, puis refroidis hors du four. La principale caractéristique est que la vitesse de refroidissement est plus rapide que celle du recuit et inférieure à celle de la trempe. Lors de la normalisation, les grains d'acier cristallisés peuvent être affinés lors d'un refroidissement légèrement plus rapide, ce qui permet non seulement d'obtenir une résistance satisfaisante, mais également d'améliorer considérablement la ténacité (valeur Akv) et de réduire la tendance à la fissuration des composants. Après avoir normalisé certaines t?les d'acier laminées à chaud faiblement alliées, des pièces forgées et des pièces moulées en acier faiblement allié, les propriétés mécaniques complètes des matériaux peuvent être considérablement améliorées et les propriétés de coupe peuvent également être améliorées.

La normalisation a les objectifs et utilisations suivants?:

① Pour l'acier hypoeutecto?de, la normalisation est utilisée pour éliminer la structure à gros grains surchauffée et la structure widmanstatten dans les pièces de coulée, de forgeage et de soudage, et la structure en bandes dans les produits laminés, affiner la granulométrie et être utilisée comme prétraitement thermique avant la trempe.

② Pour l'acier hypereutecto?de, la normalisation peut éliminer la cémentite secondaire du réseau et affiner la perlite, ce qui non seulement améliore les propriétés mécaniques, mais profite également au recuit de sphéro?disation ultérieur.

③ Pour les t?les d'acier à emboutissage profond à faible teneur en carbone, la normalisation peut éliminer la cémentite libre à la limite des grains pour améliorer sa propriété d'emboutissage profond.

④ Pour l'acier à faible teneur en carbone et l'acier faiblement allié à faible teneur en carbone, une structure de perlite plus fine peut être obtenue en normalisant et la dureté peut être augmentée à hb140-190. Le phénomène de "collage à l'outil" peut être évité et l'usinabilité peut être améliorée. Pour l'acier au carbone moyen, il est plus économique et pratique de normaliser et de recuire l'acier au carbone moyen.

⑤ Pour l'acier de construction à carbone moyen ordinaire, la normalisation peut être utilisée à la place de la trempe et du revenu à haute température lorsque les propriétés mécaniques ne sont pas requises. Cette méthode est non seulement facile à utiliser, mais également stable dans la structure et la taille de l'acier.

⑥ La normalisation à haute température (150-200 ℃ au-dessus de AC3) peut réduire la ségrégation de composition des pièces moulées et des pièces forgées en raison du taux de diffusion élevé à haute température. Les grains grossiers après normalisation à température élevée peuvent être affinés par la deuxième normalisation à température inférieure.

⑦ Pour certains aciers alliés bas et moyen carbone utilisés dans les turbines à vapeur et les chaudières, la structure bainitique est généralement obtenue par normalisation puis revenu à haute température. Il a une bonne résistance au fluage lorsqu'il est utilisé à 400-550 ℃.

⑧ En plus de l'acier et de l'acier, la normalisation est également largement utilisée dans le traitement thermique de la fonte ductile pour obtenir une matrice de perlite et améliorer la résistance de la fonte ductile.

étant donné que la normalisation est caractérisée par un refroidissement par air, la température de l'air ambiant, le mode d'empilement, le débit d'air et la taille de la pièce ont des effets sur la microstructure et les propriétés après la normalisation. La structure de normalisation peut également être utilisée comme méthode de classification de l'acier allié. Les aciers alliés sont généralement classés en acier perlitique, acier bainitique, acier martensitique et acier austénitique selon la microstructure obtenue par refroidissement à l'air après chauffage à 900 ℃ pour un échantillon d'un diamètre de 25 mm.

Qu'est-ce que le recuit ?

Le recuit est une sorte de processus de traitement thermique du métal dans lequel le métal est lentement chauffé à une certaine température, maintenu pendant suffisamment de temps, puis refroidi à une vitesse appropriée. Le recuit est divisé en recuit complet, recuit incomplet et recuit de détente. Les propriétés mécaniques des matériaux recuits peuvent être testées par un essai de traction ou un essai de dureté. De nombreux aciers sont livrés à l'état de traitement thermique de recuit. Le testeur de dureté Rockwell peut être utilisé pour tester la dureté HRB. Pour les t?les d'acier minces, les bandes d'acier et les tuyaux en acier à paroi mince, le testeur de dureté de surface Rockwell peut être utilisé pour détecter la dureté HRT.

Le recuit a pour but de :

① Il peut améliorer ou éliminer toutes sortes de défauts structurels et de contraintes résiduelles dans le processus de coulée, de forgeage, de laminage et de soudage, et empêcher la déformation et la fissuration de la pièce.

② Adoucissez la pièce pour la découpe.

③ Les propriétés mécaniques de la pièce peuvent être améliorées en affinant le grain et en améliorant la microstructure.

④ Préparer le traitement thermique final (trempe et revenu).

Les processus de recuit courants sont les suivants?:

① Entièrement recuit. Il est utilisé pour affiner la structure grossière surchauffée de l'acier à moyenne et faible teneur en carbone avec de mauvaises propriétés mécaniques après coulée, forgeage et soudage. Lorsque la pièce est chauffée à 30-50 ℃ au-dessus de la température à laquelle toute la ferrite est transformée en austénite, conservez-la pendant un certain temps, puis refroidissez lentement avec le four. Pendant le processus de refroidissement, l'austénite se transforme à nouveau et la microstructure de l'acier devient plus fine.

② Recuit de sphéro?disation. Il est utilisé pour réduire la dureté élevée de l'acier à outils et de l'acier à roulement après forgeage. Lorsque la pièce est chauffée à 20-40 ℃ au-dessus de la température à laquelle l'austénite commence à se former, la cémentite lamellaire dans la perlite devient sphérique pendant le refroidissement, réduisant ainsi la dureté.

③ Recuit isotherme. Il est utilisé pour réduire la dureté élevée de certains aciers de construction alliés à haute teneur en nickel et en chrome pour la coupe. Généralement, l'austénite est refroidie à la température la plus instable de l'austénite à une vitesse plus rapide, et l'austénite est transformée en troostite ou sorbite, et la dureté peut être réduite.

④ Recuit de recristallisation. Il est utilisé pour éliminer le phénomène de durcissement des fils métalliques et des t?les lors du processus d'étirage à froid et de laminage à froid (augmentation de la dureté et diminution de la plasticité). La température de chauffage est généralement de 50 à 150 ℃ en dessous de la température à laquelle l'austénite commence à se former. Ce n'est qu'ainsi que l'effet d'écrouissage peut être éliminé et le métal ramolli.

⑤ Recuit de graphitisation. Il est utilisé pour transformer la fonte contenant beaucoup de cémentite en fonte malléable avec une bonne plasticité. L'opération technologique consiste à chauffer la coulée à environ 950 ℃ et à la refroidir correctement après un certain temps de maintien, afin que la cémentite se décompose et forme du graphite floculant.

⑥ Recuit de diffusion. Il est utilisé pour homogénéiser la composition chimique de la coulée d'alliage et améliorer ses performances de service. Partant du principe qu'il n'y a pas de fusion, la pièce moulée est chauffée à la température la plus élevée possible et maintenue au chaud pendant une longue période, puis refroidie lentement après que les éléments de l'alliage se diffusent uniformément.

⑦ Recuit de détente. Il est utilisé pour éliminer les contraintes internes des pièces moulées en acier et des soudures. Pour les produits sidérurgiques, lorsque l'austénite commence à se former après chauffage, la contrainte interne peut être éliminée par refroidissement à l'air après conservation de la chaleur.