L'usinage est l'un des processus les plus fondamentaux, les plus étendus et les plus importants de l'industrie du bois, affectant directement l'efficacité de la production, les co?ts de traitement et la consommation d'énergie. Avec l'avancement de la technologie de l'industrie du bois, divers matériaux composites bois, contreplaqué, bois, bambou lamellé-collé, en particulier le contreplaqué de papier imprégné de mélamine, le contreplaqué PVC, le contreplaqué renforcé Al 2 O 3 et d'autres matériaux sont de plus en plus utilisés. Pour les meubles, les revêtements de sol, les panneaux de toiture et les pièces en bois d'ingénierie. Ces matériaux sont difficiles à couper, les opérations de coupe simples, la construction d'outils conventionnels et les matériaux d'outils courants sont difficiles ou impossibles à réaliser. De plus, avec le développement de la technologie de l'industrie du bois, les équipements de production de panneaux artificiels, les équipements de fabrication, les équipements de fabrication de meubles, etc. évoluent vers un degré élevé d'automatisation, une fonctionnalité complète, une alimentation rapide et une efficacité de production élevée. Les deux avancées technologiques ont favorisé le développement de matériaux d'outils de coupe et de technologies de fabrication. Que la fraise puisse effectuer une coupe normale, la qualité de coupe est bonne ou mauvaise et le degré de durabilité est étroitement lié au matériau de la partie coupante de la fraise. Les différents phénomènes physiques dans le processus de coupe, en particulier l'usure de l'outil et la nature du matériau de l'outil, sont d'une grande importance. Avec la machine-outil autorisée, la productivité de l'outil dépend essentiellement des performances de coupe que le matériau lui-même peut effectuer. Les exigences pour les outils de travail du bois sont de maintenir l'aff?tage de l'outil de coupe pendant une longue période dans des conditions de vitesse et d'impact élevées. Pour cette raison, le matériau de l'outil de travail du bois doit avoir la dureté et la résistance à l'usure nécessaires, une résistance et une ténacité suffisantes et un certain degré de fabrication (comme le soudage, le traitement thermique, la coupe et le meulage).

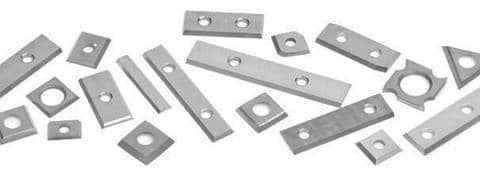

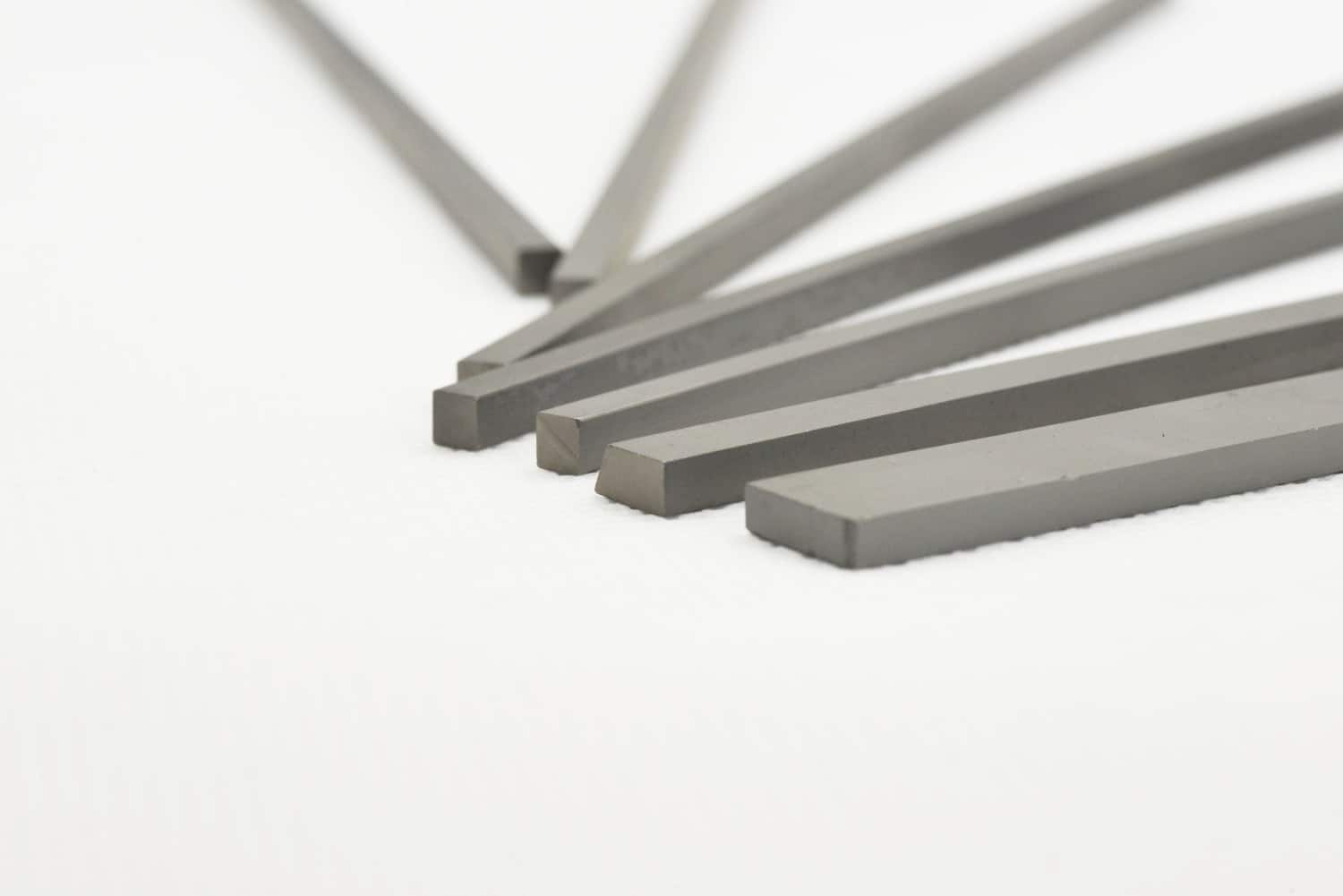

1. Matériau de l'outil en carbure

Le carbure cémenté est un produit de la métallurgie des poudres constitué d'un carbure métallique réfractaire très rigide (WC, TiC) fritté avec Co, Ni, etc. comme liant. Ses performances dépendent principalement du type, des performances, de la quantité, de la taille des particules et de la quantité de liant du carbure métallique. La dureté de l'alliage dur est HRC74 ~ 81,5, et sa dureté diminue à mesure que le liant

le contenu augmente. La teneur en carbure haute température du carbure cémenté dépasse celle de l'acier rapide, il a donc une bonne thermoplasticité et peut supporter des températures de coupe allant jusqu'à 800-1000°C. La dureté à température ambiante de l'acier rapide est dépassée à 600°C et dépasse la dureté à température ambiante de l'acier au carbone à 1000°C. Les outils de coupe pour le bois et les composites de bois utilisent principalement des carbures cémentés YG avec du métal cobalt (Co) comme liant et du carbure de tungstène (WC) comme phase dure. Bien que divers nouveaux types de matériaux d'outils de coupe soient apparus ces dernières années, avec le développement de l'automatisation dans l'industrie des panneaux à base de bois et l'industrie de la transformation du bois, les alliages d'aluminium dur, qui sont des matériaux très résistants à l'usure, sont devenus les principaux outils de travail du bois. matériaux d'outillage, et le sera encore longtemps. L'intérieur occupera toujours une place importante dans le matériau de l'outil de coupe du bois. étant donné que le carbure cémenté est un matériau fragile, sa résistance à la flexion est d'environ 1/4 à 1/2 celle de l'acier rapide ordinaire, la ténacité aux chocs est d'environ 1/30 à 1/4 de l'acier rapide ordinaire et le tranchant ne peut pas être poli comme l'acier rapide. Aussi précis que cela, il est nécessaire de rechercher et de développer de nouvelles techniques de préparation des matériaux pour améliorer et améliorer encore les performances de coupe des matériaux d'outils de coupe en carbure.

2 Recherche sur les matériaux d'outils de coupe en carbure et état de l'application

Comme la résistance à l'usure et la ténacité des matériaux d'outils de coupe en carbure ne sont pas facilement prises en compte, les utilisateurs ne peuvent sélectionner que des matériaux d'outils appropriés parmi de nombreuses nuances de carbure en fonction d'objets d'usinage et de conditions de traitement spécifiques. Cela apporte des inconvénients à la sélection et à la gestion des outils en carbure cémenté. Afin d'améliorer encore les performances de coupe globales des matériaux d'outils de coupe en carbure, les points chauds de la recherche actuelle se concentrent principalement sur les aspects suivants.

2.1 Raffinement des grains

En affinant la taille de grain de la phase dure, en augmentant la surface entre les grains et en améliorant la force de liaison entre les grains, la résistance et la résistance à l'usure du matériau d'outil de coupe en carbure peuvent être améliorées. Lorsque la taille des grains de WC est réduite en dessous de l'échelle submicronique, la dureté, la ténacité, la résistance et la résistance à l'usure du matériau peuvent être augmentées, et la température requise pour une densification complète peut également être réduite. La granulométrie du carbure cémenté ordinaire est d'environ 3 ~ 5 μm, la granulométrie du carbure cémenté à grain fin est de 1 ~ 1,5 μm et la granulométrie du carbure cémenté à grain ultrafin peut atteindre 0,5 μm ou moins. Comparés aux alliages durs ordinaires de même composition, les carbures à grains ultrafins peuvent augmenter la dureté de plus de 2HRA et la résistance à la flexion peut être augmentée de 600 à 800MPa. Le carbure à grains ultrafins est de plus en plus utilisé.

2.2 Surface, traitement thermique global et traitement thermique cyclique

Le traitement de nitruration, de boruration, etc. sur la surface d'un alliage dur avec une bonne ténacité peut améliorer efficacement la résistance à l'usure de la surface. Le traitement thermique global des alliages durs avec une bonne résistance à l'usure mais une faible ténacité peut modifier la composition et la structure de la phase liante dans le matériau et réduire la contigu?té de la phase dure WC, améliorant ainsi la résistance et la ténacité de l'alliage dur. L'utilisation d'un processus de traitement thermique cyclique pour soulager ou éliminer la contrainte entre les joints de grains peut améliorer de manière globale les performances globales du matériau d'alliage dur.

2.3 Ajouter des métaux rares

L'ajout de TaC, NbC et d'autres carbures de métaux rares aux matériaux en carbure cémenté permet aux additifs de se combiner avec la phase dure WC existante pour former une structure de solution solide complexe, qui renforce encore la structure de la phase dure et supprime également la phase dure. La croissance des grains, améliore l'uniformité de l'organisation et d'autres effets, améliorera considérablement les performances globales du carbure cémenté. Ce type de carbure cémenté avec Ta(Nb)C ajouté aux nuances de carbure standard ISO P, K et M.

2.4 Ajouter des éléments de terres rares

L'ajout d'une petite quantité d'éléments de terres rares tels que le tantale dans le matériau en carbure cémenté peut améliorer efficacement la ténacité et la résistance à la flexion du matériau, et la résistance à l'usure est également améliorée. En effet, l'élément terre rare peut renforcer la phase dure et la phase liante, purifier le joint de grains et améliorer la mouillabilité de la solution solide de carbure à la phase liante. Les alliages de carbure contenant des éléments de terres rares conviennent le mieux à l'usinage grossier et sont particulièrement adaptés à la coupe et à la transformation du bois et des matériaux composites à base de bois. Les ressources en terres rares de la Chine sont abondantes et ces outils de coupe au carbure auront de larges perspectives d'application. à l'heure actuelle, les matériaux d'outils de coupe en carbure se développent dans deux directions. D'une part, la surface applicable des marques généralistes s'élargit de plus en plus, et la versatilité se renforce ; d'autre part, les marques spécialisées sont de plus en plus ciblées et plus adaptables. La nature du matériau traité et les conditions de coupe, de manière à atteindre l'objectif d'améliorer l'efficacité de coupe.

3. Carbure revêtu

Sur un substrat en carbure dur et tenace, une couche peut être appliquée par CVD (Chemical Vapor Deposition), PVD (Physical Vapor Deposition), PVCD (Plasma Enhanced Chemical Vapor Deposition), HVOF (High Speed Thermal Coating), etc. Usure très fine composés métalliques résistants tels que TiN, TiC et autres matériaux. Dureté TiC élevée (HV3200), bonne résistance à l'usure, de sorte que l'épaisseur du revêtement est généralement de 5 à 7 μm. La faible dureté TiN (HV1800 ~ 2100) a une faible force de liaison au substrat, mais il a une bonne conductivité thermique et une ténacité élevée. L'épaisseur du revêtement peut atteindre 8 ~ 12 μm et la ténacité du substrat peut être combinée à la résistance à l'usure du revêtement. Afin d'améliorer les performances globales des outils de coupe en carbure. L'outil de coupe en carbure revêtu a une bonne résistance à l'usure et à la chaleur, et est particulièrement adapté à la coupe à grande vitesse. En raison de sa grande durabilité et de sa polyvalence, il peut être utilisé pour réduire le nombre de changements d'outils lorsqu'il est utilisé en petits lots et dans des variétés de traitement automatique flexible. Fois, améliorer l'efficacité du traitement.

Les outils en carbure cémenté revêtus ont une forte capacité d'usure anti-cratère, une forme de lame et une forme de rainure stables, un effet de bris de copeaux et d'autres performances de coupe, qui sont propices au contr?le automatique du processus de traitement. Après la passivation et le raffinement du substrat de l'outil de coupe en carbure cémenté revêtu, la précision dimensionnelle est élevée, ce qui peut répondre aux exigences de l'usinage automatique à la précision de positionnement du changement d'outil. Les caractéristiques ci-dessus déterminent que les outils en carbure cémenté revêtus sont particulièrement adaptés aux équipements de traitement automatisés tels que FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System). Cependant, l'utilisation de procédés de revêtement ne parvient toujours pas à résoudre fondamentalement le problème de la mauvaise ténacité et de la faible résistance aux chocs des matériaux de matrice en carbure cémenté. Il a été constaté que lorsque les lames de scie au carbure revêtues de TiN étaient utilisées pour scier les dents, les performances d'usure de la face de coupe des dents de scie étaient améliorées.

Le test de coupe de la scie à bois revêtue de PVD prouve que lorsque la lame de scie en alliage dur WC revêtue de TiN (surface de la dent de pré-revêtement) scie le panneau de fibres dur, la quantité d'usure des dents de scie est réduite. Cependant, la température plus élevée du revêtement CVD entra?ne la formation d'une phase liante fragile entre le substrat et le revêtement.

Le revêtement sur l'arête de coupe se décolle rapidement sous l'influence de la contrainte résiduelle du revêtement, de la chaleur de coupe et de la force de coupe. Par rapport à la méthode CVD, la température de revêtement PVD est faible, par conséquent, l'outil de revêtement PVD peut obtenir une meilleure structure de revêtement et une dureté de revêtement élevée, la netteté des bords de l'outil a également été améliorée. De plus, les outils revêtus de PVD ont une meilleure résistance aux fissures. Après le milieu des années 1990, les chercheurs ont mené des recherches sur la taille du carbure, la teneur en liant et les matériaux de revêtement pour les outils de menuiserie en carbure revêtus de PVD.

La taille des particules de carbure était de 0,8, 1,2, 1,5 et 1,7 μm, respectivement. Les teneurs en cobalt correspondantes étaient 3%, 4%, 6% et 10%, respectivement?; les matériaux de revêtement étaient TiN, TiN-Ti (C,N)-TiN, respectivement. L'épaisseur du revêtement correspondant au TiAlN 2 est respectivement de 3,5 μm, 5,5 μm et 3 μm qui sont appliqués sur la face de coupe de l'outil. Les résultats ont montré que le revêtement s'est décollé dans les trois matériaux de revêtement, mais TiN et Ti (N, C, N) étaient beaucoup plus légers que TiAlN 2 , et la résistance à l'usure de l'outil avec des particules fines et une faible teneur en cobalt a augmenté de 10%. ~30%, mais la teneur élevée en cobalt du revêtement de l'outil réduit la résistance à l'usure. L'étude a également souligné qu'une faible adhérence du revêtement est la principale raison de l'écaillage du revêtement. Durée de vie 2 fois plus longue dans les conditions de coupe. Dans le revêtement, la finition de surface du revêtement est améliorée par la technologie de raffinement du grain, de sorte que la surface du revêtement est lisse, de manière à améliorer la capacité de l'outil revêtu à résister au frottement et à résister à l'adhérence est également une direction de développement du revêtement La technologie. Ténacité et résistance à l'usure, la surface extérieure d'une couche de composés de titane, la surface du revêtement est lisse, la surface du flanc est un revêtement ultra-lisse pour assurer la stabilité de l'usure de l'outil. Le diamant a une dureté extrêmement élevée et une excellente stabilité chimique. Sa résistance à l'usure est de 100 à 250 fois supérieure à celle du carbure cémenté. Il a également la capacité de résister aux acides forts et aux alcalis, mais sa ténacité est très faible. Si le matériau d'outil plus résistant est utilisé comme substrat, appliquez une couche de dureté élevée, de résistance à l'usure et d'inertie chimique, de sorte que l'outil ait non seulement une certaine résistance et ténacité, mais également une bonne résistance à l'usure et à la coupe. Performance, pour répondre aux caractéristiques d'usure des outils de travail du bois, le revêtement diamant est un moyen idéal d'anti-usure.

Dans les années 1950, alors que les diamants synthétiques à haute température et haute pression étaient en cours de développement, les diamants synthétiques en phase gazeuse à basse pression ont également été explorés, mais le taux de dép?t était lent. Des diamants synthétiques en phase gazeuse à basse pression ont été produits dans la zone métastable du diamant et la phase stable de la phase graphite. Le graphite et le carbone amorphe précipitent facilement. Par conséquent, l'inhibition de la formation et de l'élimination du graphite et du carbone amorphe est la clé des films de diamant déposés en phase vapeur. à la fin des années 1980, afin de réduire les co?ts et de parvenir à une production industrielle, les méthodes de dép?t à grande vitesse telles que les jets de plasma à courant continu sont devenues la méthode de dép?t de film de diamant à la croissance la plus rapide. Des expériences de découpe sur des panneaux de particules à l'aide d'inserts en carbure revêtus d'un film de diamant CVD avec une face de coupe (épaisseur de revêtement de 20 μm) ont montré que l'écaillage du revêtement était un inconvénient fatal. Tant que le revêtement ne se décolle pas, l'usure de l'outil évolue peu et se maintient à 40 à 50 μm. Des tests de fraisage sur MDF avec des inserts d'indexation en carbure revêtus de diamant ont montré que les films de diamant avaient différents degrés de pelage, mais le film non pelé jouait une protection ?bancaire? et réduisait l'usure du matériau de la matrice, donc l'outil La résistance à l'usure a augmenté de près 1 fois. Avec l'amélioration du processus de revêtement et de l'équipement, la force de liaison entre le film de diamant et le substrat est encore augmentée et le pelage du film sera contr?lé. Actuellement, des matériaux en carbure cémenté revêtus de diamant ont été utilisés pour fabriquer des outils pour renforcer le plancher, qui sont utilisés pour couper la couche résistant à l'usure en Al203 sur la surface du plancher renforcé. Cependant, la pureté du film polycristallin de diamant CVD est très élevée, la dureté (HV9000 ~ 10000) est proche de celle du diamant naturel, et son usinabilité est très faible, et il est difficile de le traiter par usinage conventionnel ou électrocorrosion. Par conséquent, le matériau en alliage dur revêtu de diamant convient à la fabrication d'aubes d'indexation qui ne sont pas réaff?tées.

Après 2000, les performances des outils revêtus de diamant CVD ont encore été améliorées. Les produits couvrent les outils indexables et les outils en carbure monobloc.

4. Conclusion

Les matériaux d'outils de coupe en carbure sont devenus les principaux matériaux d'outils de coupe dans l'industrie actuelle de la transformation du bois et occuperont une position importante dans la coupe et la transformation du bois pendant une longue période à l'avenir. Avec l'amélioration continue de diverses technologies d'amélioration des performances des alliages durs et des technologies de revêtement, les performances de coupe des matériaux d'outils de coupe en carbure continueront d'augmenter et l'industrie de la transformation du bois appliquera diverses modifications aux caractéristiques de coupe du bois et des matériaux composites à base de bois. La technologie de revêtement permet d'obtenir de nouveaux matériaux et les outils en alliage dur et en alliage dur sont raisonnablement sélectionnés pour maximiser les performances de coupe, la qualité du produit et l'efficacité de production des outils de coupe en carbure.