Le revêtement par dép?t physique en phase vapeur est une technologie de traitement de surface avancée largement utilisée dans le monde. Son principe de fonctionnement consiste à utiliser une décharge de gaz pour ioniser partiellement le gaz ou la substance évaporée dans des conditions de vide, et déposer la substance évaporée ou son réactif sur le substrat pendant que les ions de gaz ou les ions de substance évaporée bombardent. à l'heure actuelle, la technologie PVD la plus largement utilisée sur le marché est principalement divisée en trois catégories?: la pulvérisation magnétron, le placage ionique à plusieurs arcs et le dép?t en phase vapeur.

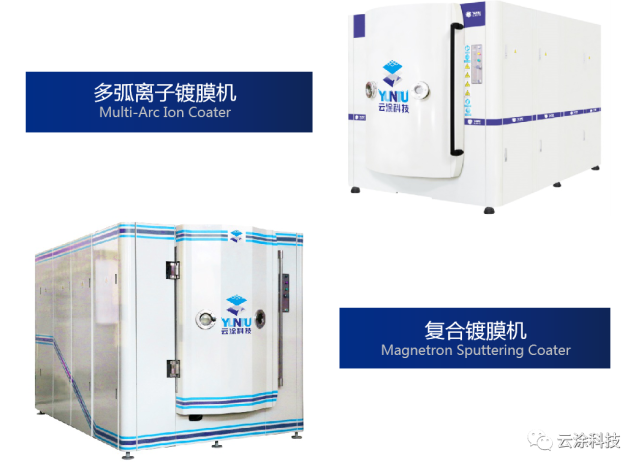

Revêtement de pulvérisation cathodique magnétron de PVD

Principe de fonctionnement?: les électrons entrent en collision avec des atomes d'argon en cours d'accélération vers le substrat sous l'action du champ électrique, ionisant un grand nombre d'ions et d'électrons d'argon, et les électrons volent vers le substrat. Les ions argon accélèrent le bombardement de la cible sous l'action du champ électrique, et un grand nombre d'atomes cibles sont projetés et déposés sur la surface de la couche de base pour former une couche de film.

Caractéristiques du revêtement par pulvérisation

(1) petites particules

Le revêtement par pulvérisation peut rendre les particules de film fines, ce qui convient au revêtement de qualité optique

(2) faible taux de dép?t

Le revêtement par pulvérisation n'est pas adapté au revêtement industriel en raison de son faible taux de dép?t et de son faible rendement

(3) revêtement uniforme

Le revêtement par pulvérisation a les caractéristiques de petites particules et de dép?t lent, et le revêtement de haute précision peut être obtenu avec un mode de chargement approprié

(4) force de liaison élevée

Comparé au revêtement traditionnel, le revêtement par pulvérisation a une adhérence plus élevée au substrat

(5) processus compliqué

Le revêtement par pulvérisation nécessite une configuration plus élevée

Revêtement ionique multi-arc

Principe de fonctionnement?: la méthode de décharge d'arc est adoptée pour évaporer directement le métal sur la cible de cathode solide. Le matériau évaporé est constitué des ions du matériau cathodique émis par le point brillant de l'arc cathodique, puis déposés sur la surface du substrat sous forme de film mince.

En combinant la décharge luminescente, la technologie plasma et l'évaporation sous vide, le placage ionique peut non seulement améliorer la qualité du film, mais également élargir la gamme d'applications du film.

Caractéristiques du revêtement à l'arc

(1) efficacité de production plus élevée

(2) l'énergie ionique unique du revêtement à l'arc peut rendre le revêtement fermement déposé sur la surface du substrat

(3) processus stable, un contr?le plus précis peut être obtenu sur le revêtement composite

Revêtement par dép?t en phase vapeur

Principe de fonctionnement : sous vide, le matériau de revêtement (ou matériau de film) est évaporé et gazéifié par certaines méthodes de chauffage et d'évaporation, et les particules volent à la surface du substrat pour former un film.

caractéristiques du revêtement par dép?t en phase vapeur

(1) processus simple, technologie mature et large application

(2) il ne convient pas aux matériaux à point de fusion élevé et aux matériaux à faible dureté, et il ne convient pas à la production à grande échelle en raison du temps de revêtement lent

Performance du revêtement PVD

Comparé aux technologies traditionnelles de renforcement de surface, telles que la galvanoplastie, le placage autocatalytique et le traitement thermique chimique, le revêtement PVD a de bonnes performances d'adhérence, une bonne qualité de revêtement, une large gamme de matériaux de placage et l'épaisseur du film est d'un micron. Par conséquent, diverses propriétés physiques et chimiques de la surface de la pièce peuvent être améliorées sans affecter la taille d'origine de la pièce. En plus du placage de non-métal ou de métal sur des pièces métalliques, le PVD peut également être plaqué de métal ou de non-métal sur du non-métal, ou même de plastique, de caoutchouc, de quartz, de céramique, etc., pour réaliser les fonctions de résistance à l'usure, réduction du frottement, prévention de la corrosion, prévention de la rouille, résistance à la chaleur et résistance à l'oxydation.

Selon de nombreuses statistiques, l'utilisation d'inserts revêtus de PVD réduit non seulement l'utilisation d'agent de démoulage, le co?t de la main-d'?uvre et le temps de changement de moule, mais améliore également considérablement la production et le rendement, offrant une solution efficace aux entreprises pour augmenter l'efficacité et réduire les co?ts, économiser l'énergie et réduire la pollution.