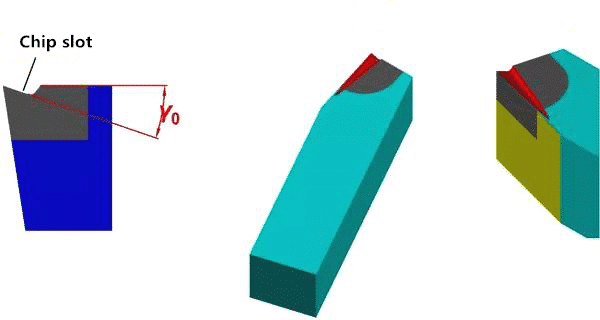

Lors de la coupe de métal, l'outil coupe dans la pièce et l'angle de l'outil est un paramètre important utilisé pour déterminer la géométrie de la partie coupante de l'outil. Afin de comprendre directement l'angle de l'outil de coupe du tour, nous partons des angles de l'outil de coupe à un seul point, qui est illustré ci-dessous,

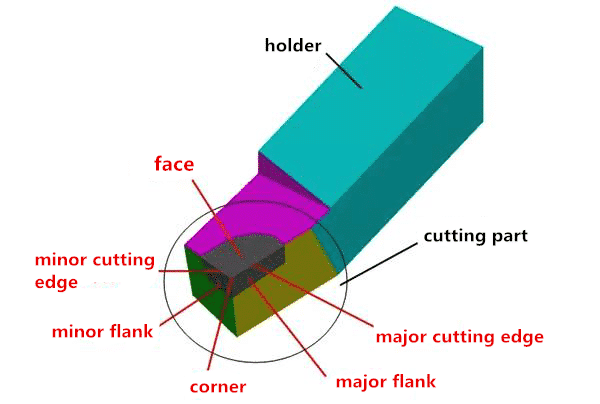

- La composition de la partie coupante?: 1 coin, 2 arêtes et 3 faces

La partie coupante d'un outil est la face, le plan de flanc principal, le plan de flanc mineur, le bord de coupe latéral, le bord de coupe d'extrémité et le coin.

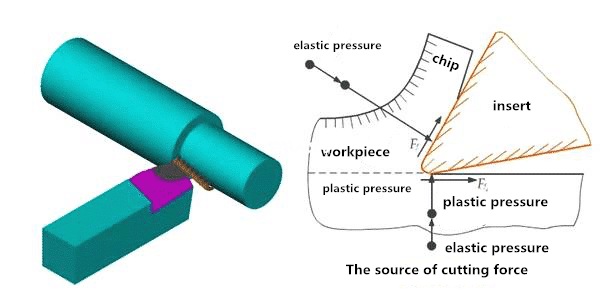

1)Visage La surface sur laquelle les copeaux s'écoulent sur l'outil.

2)plan de flanc majeur La surface de l'outil qui s'oppose et interagit avec la surface usinée sur la pièce, appelée le plan de flanc principal.

3)petit avion de flanc La surface de l'outil qui s'oppose et interagit avec la surface usinée sur la pièce, appelée le plan du flanc mineur.

4)tranchant latéral L'intersection de la face de l'outil et du plan principal du flanc est appelée arête de coupe latérale.

5)bord de coupe final L'intersection de la face de l'outil et du plan de flanc mineur est appelée arête de coupe finale.

6)coin L'intersection du tranchant latéral et du tranchant d'extrémité est appelée coin. Le coin est en fait une petite courbe ou une ligne droite, appelée coin arrondi et coin chanfreiné.

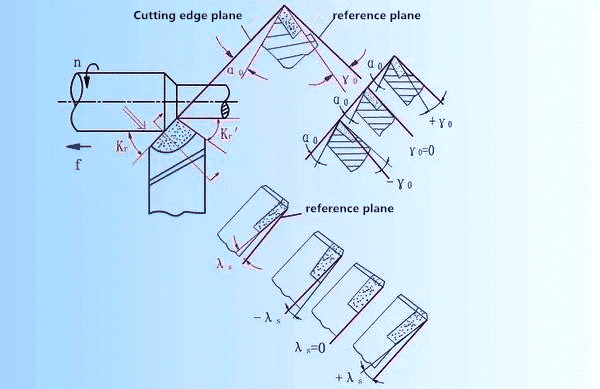

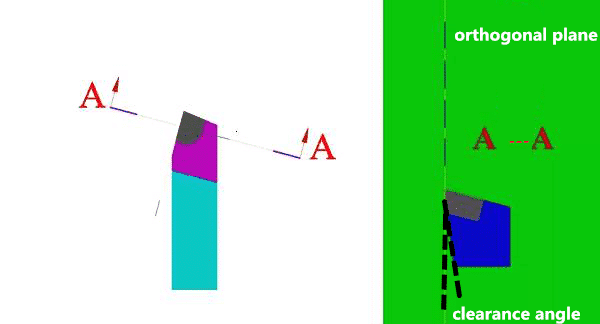

2. Plan auxiliaire pour mesurer l'angle de coupe de l'outil de tournage

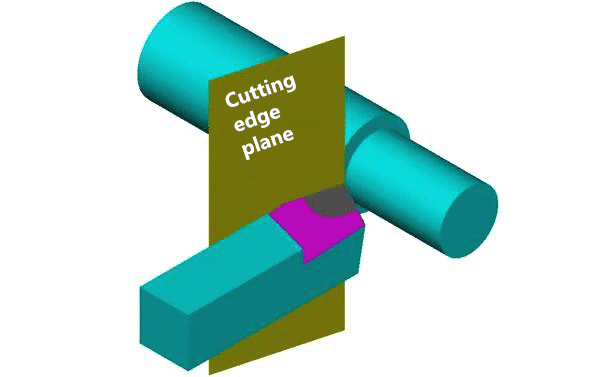

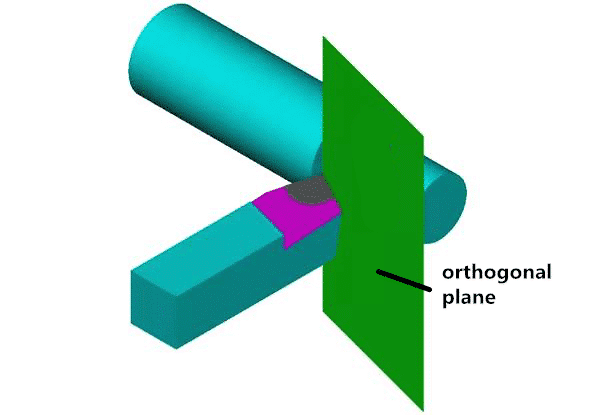

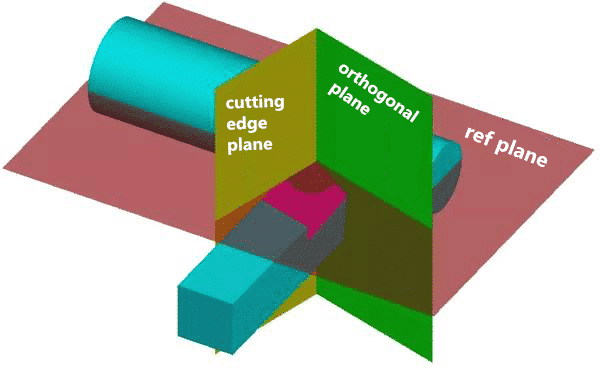

Afin de déterminer et de mesurer la géométrie de l'outil de tournage, trois plans auxiliaires sont sélectionnés comme référence. Les trois plans auxiliaires sont le plan du tranchant, le plan de référence (Base) et le plan orthogonal.

1)plan de coupe——Coupez à un point sélectionné de l'arête de coupe latérale et perpendiculairement au plan du plan inférieur du porte-outil.

- plan de référence (Base)——Passer un point sélectionné du tranchant latéral et parallèle au plan du fond du porte-outil.

On peut voir que les trois plans de coordonnées sont perpendiculaires les uns aux autres pour former un système de coordonnées spatiales rectangulaires.

3.l'angle géométrique principal et le choix des outils de tournage

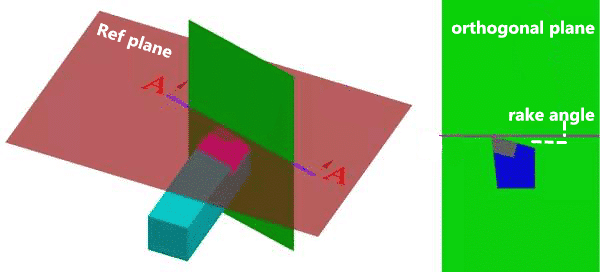

1) principe de sélection de l'angle de coupe (γ0 )

La taille de l'angle de coupe résout principalement la contradiction entre la fermeté et la netteté de la tête de coupe. Par conséquent, l'angle de coupe doit d'abord être sélectionné en fonction de la dureté du matériau traité. La dureté du matériau traité est élevée et l'angle de coupe prend une petite valeur, et vice versa. Deuxièmement, la taille de l'angle de coupe doit être considérée en fonction de la propriété de traitement. L'angle de coupe doit être pris comme une petite valeur pendant l'ébauche, et l'angle de coupe doit être pris comme une grande valeur pendant la finition. L'angle de coupe est généralement choisi entre -5° et 25°.

Habituellement, l'angle de coupe (γ0) n'est pas prédéfini lors de la fabrication de l'outil de tournage, mais l'angle de coupe est obtenu en aff?tant la fl?te à copeaux sur l'outil de tournage. La fl?te est aussi appelée brise-copeaux. Sa fonction est :

a. Casser les copeaux sans enchevêtrement.

b.Contr?ler la direction d'écoulement des copeaux pour maintenir la précision de la surface usinée.

c.Réduire la résistance à la coupe et prolonger la durée de vie de l'outil.

2)Principe de sélection de l'angle de dégagement (α0 )

Tout d'abord, la nature du traitement doit être prise en compte. Lors de la finition, l'angle de dépouille prend une grande valeur, et lors de l'ébauche, l'angle de dépouille prend une petite valeur. Deuxièmement, compte tenu de la dureté du matériau traité, la dureté du matériau traité est élevée et l'angle de dégagement principal est ramené à une petite valeur pour améliorer la fermeté de la tête de coupe. Sinon, l'angle de dégagement doit prendre une petite valeur. L'angle de dégagement ne peut pas être nul ou négatif et est généralement choisi entre 6° et 12°.

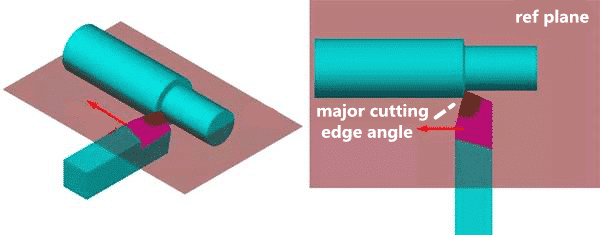

- principe de sélection de l'angle de coupe (Kr )

Tout d'abord, la rigidité du système de tournage composé de tours, de pinces et d'outils doit être prise en compte. Si le système est rigide, l'angle de coupe doit être faible, ce qui est bénéfique pour améliorer la durée de vie de l'outil de tournage, améliorer les conditions de dissipation thermique et la rugosité de surface. Deuxièmement, la géométrie de la pièce usinée doit être prise en compte. Lors de l'usinage de la marche, l'angle de l'arête de coupe doit être de 90°. La pièce coupée au milieu est coupée et l'angle de coupe est généralement de 60 °. L'angle de coupe est généralement compris entre 30° et 90°, et le plus courant est de 45°, 75° et 90°.

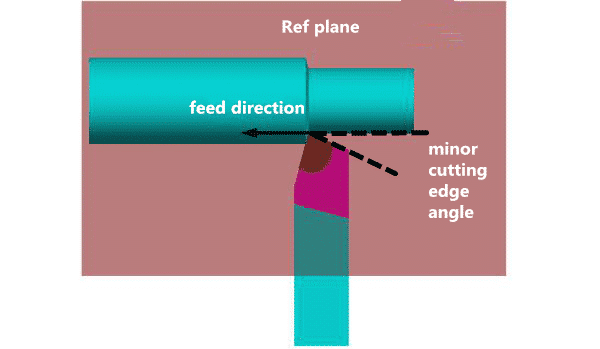

- Le principe de sélection petit angle d'arête de coupe(Kr' )

Premièrement, l'outil de tournage, la pièce à usiner et la pince ont une rigidité suffisante pour être pris en compte, de manière à réduire l'angle de coupe mineur. Sinon, la grande valeur doit être prise. Deuxièmement, compte tenu de la propriété de traitement, l'angle de coupe mineur peut être prise à 10° lors de la finition. 15°, lors de l'ébauche, l'angle de l'arête de coupe mineure peut être d'environ 5°.

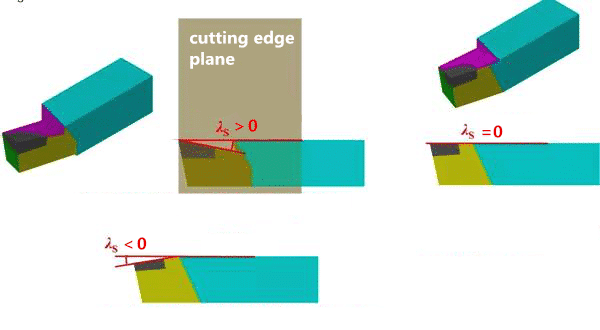

- Le principe de sélection inclinaison de pointe(λS)

Dépend principalement de la nature du traitement. Lors de l'ébauche, la pièce a un impact important sur l'outil de tournage, prenant λS ≤ 0°. Lors de la finition, la pièce a une petite force d'impact sur l'outil de tournage, en prenant λS ≥ 0°.généralement λS = 0°. L'inclinaison du tranchant est généralement choisie entre -10° et 5°.