En primer lugar, existe una definición oficial: la tensión residual es que la pieza de trabajo se verá afectada por varios factores del proceso en el proceso de fabricación; Cuando estos factores desaparecen, si los efectos e influencias anteriores en el componente no pueden desaparecer por completo, y algunos de ellos permanecen en el componente, entonces el efecto residual y la influencia es tensión residual.

?Un poco mareado? Hablemos de ello de una manera popular. Por ejemplo, una persona antes era muy delgada y compró un par de jeans talla L. Sin embargo, después de un a?o, engordó mucho. Cuando volviera a usar estos jeans, sentiría que sus pantalones estaban demasiado apretados porque estaba gordo y sus pantalones no cambiaron. En este momento, había una fuerte fuerza entre su cuerpo y sus pantalones. Si usaba demasiada fuerza, era fácil romperlos. Esta fuerza destructiva es el efecto del estrés residual. Desde la perspectiva del trabajo energético, cuando la fuerza externa provoca la deformación plástica del objeto, provocará la deformación interna del objeto, acumulando así parte de la energía; Cuando se elimina la fuerza externa, se liberará la energía con una distribución desigual de la tensión interna. Si la fragilidad del objeto es baja, se deformará lentamente, y si la fragilidad es alta, formará grietas.

El estrés residual es muy común en la fabricación mecánica y, a menudo, ocurre en todos los procesos. Sin embargo, en esencia, las causas de la tensión residual se pueden dividir en tres categorías.

El primer tipo es la deformación plástica no uniforme;

El segundo tipo es el cambio de temperatura desigual;

El tercer tipo es la transición de fase no homogénea.

El da?o del estrés residual se puede ver a partir de la clasificación del estrés residual. La tensión residual puede provocar la deformación lenta del objeto, provocar el cambio del tama?o del objeto, provocar el tama?o no calificado de la pieza de trabajo mecanizada, provocar la pérdida de precisión de todo el instrumento y convertirse en un desecho en la producción. del instrumento, y las piezas de fundición y forja aparecen grietas o incluso fracturas. Al mismo tiempo, se analizan la resistencia a la fatiga, la resistencia a la corrosión bajo tensión y las propiedades mecánicas de todo el instrumento. La estabilidad dimensional y la vida útil también tienen un impacto muy importante.

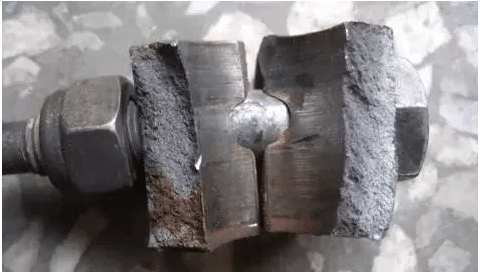

Durante el proceso de enfriamiento, el estrés térmico residual se produce debido al enfriamiento desigual causado por el proceso irrazonable, lo que conduce a la fractura de la fundición.

Fig. 1 fractura de fundición durante el enfriamiento

Durante el proceso de enfriamiento del tratamiento térmico, la transformación martensítica de la austenita subenfriada es fácil de causar la fractura del material.

Fig. 2 fractura de metal durante el enfriamiento

Medición de la tensión residual La medición de la tensión residual se puede dividir en método mecánico, método químico y método de rayos X.

metodo mecanico

El método mecánico más común es el método de perforación (también conocido como método de agujero ciego). En funcionamiento, se corta del objeto una sección de barra (o tubería) cuya longitud es tres veces su diámetro, y se perfora un orificio pasante en el centro. Luego, una fina capa de metal se elimina desde el interior con la varilla de perforación o la broca, y cada vez se elimina aproximadamente 5% del área de la sección transversal. Después de la extracción, se miden el alargamiento de la longitud de la muestra y el alargamiento del diámetro.

Se dibuja la curva de relación entre estos valores y el área de la sección del pozo, y se obtiene la derivada de cualquier punto de la curva mediante el método de dibujo para caracterizar la tasa de cambio de elongación y la sección del pozo, y luego se puede obtener el valor de la tensión residual sustituyendo el fórmula de tensión correspondiente.

método químico

Hay dos ideas de la ley química. Una idea es invadir la muestra en una solución adecuada, medir el tiempo desde el comienzo de la corrosión hasta el descubrimiento de grietas y juzgar la tensión residual de acuerdo con el tiempo. La solución utilizada puede ser mercurio y sales que contengan mercurio para el bronce al esta?o, y álcali débil y nitrato para el acero; Otra idea es sumergir la muestra en una solución adecuada y pesarla a intervalos. De esta forma, podemos obtener una curva de relación entre la reducción de peso y el tiempo, y compararla con la curva estándar para determinar el tama?o de la tensión residual. Cuanto mayor sea la posición de la curva obtenida que la curva estándar, mayor será la tensión residual en el objeto.

Figura 3 Inmersión del metal a ensayar por método químico

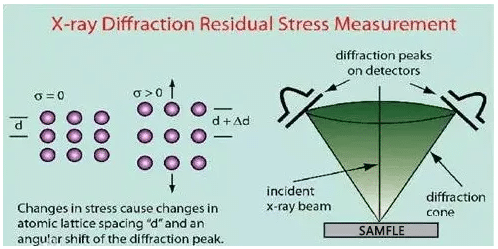

El método de rayos X puede utilizar rayos X para penetrar las piezas metálicas, y el método de Laue puede determinar cualitativamente la tensión residual al interferir con el cambio de forma del punto.

Figura 4 Principio del método de rayos X

Cuando no hay tensión residual, los puntos de interferencia se distribuyen como puntos. Cuando hay tensión residual, los puntos de interferencia se alargan y muestran forma de “Estrella”.

(a) No hay tensión residual( b) Existe tensión residual

Figura 5 Resultados de la medición del método de Laue

El método de Debye puede medir cuantitativamente la tensión residual, que se puede determinar según la posición, el ancho y la intensidad de la línea de difracción en el diagrama de Debye.

En resumen, el método mecánico y el método químico son métodos de prueba destructivos, que requieren muestreo local del objeto a probar, y el da?o es irreversible después de la prueba; El método de rayos X es un método de prueba no destructivo que puede mantener la integridad del objeto. El método mecánico puede determinar con precisión el tama?o y la distribución de la tensión residual, que generalmente es adecuado para objetos en forma de barra o tubo; El método químico es adecuado para objetos de tipo alambre y hoja, pero el método químico solo puede hacer un juicio cualitativo, es difícil lograr una descripción cuantitativa; Aunque el método de rayos X es un método "no destructivo", solo es adecuado para algunos materiales que pueden generar líneas de difracción claras y nítidas, y debido a la peque?a capacidad de proyección de los rayos X, solo puede detectar la parte del objeto cercano a la superficie.

La eliminación de la tensión residual dado que existen tantos peligros de tensión residual, el método de eliminación eficaz es muy necesario. Existen cuatro métodos de eliminación: tratamiento térmico, presurización de carga estática, envejecimiento por vibración y tratamiento mecánico.

Tratamiento térmico

El tratamiento térmico consiste en utilizar el efecto de relajación térmica de la tensión residual para eliminar o reducir la tensión residual. En general, se utilizan el recocido y el revenido.

La presurización de carga estática es para ajustar la tensión residual de la pieza de trabajo por deformación plástica total o parcial o incluso microárea. Por ejemplo, los recipientes a presión grandes, después de la soldadura, se presurizan en el interior, lo que se denomina "abultamiento", de modo que la junta de soldadura tiene una peque?a cantidad de deformación plástica, a fin de reducir la tensión residual de la soldadura.

Figura 6 Tanque de aceite grande después del tratamiento de abultamiento

VSR se llama alivio del estrés por vibración en inglés. El alivio de tensión vibratoria (VSR) es un método común para eliminar la tensión residual interna de los materiales de ingeniería. A través de la vibración, cuando la suma vectorial de la tensión residual interna y la tensión de vibración adicional de la pieza de trabajo supera el límite elástico del material, se produce una peque?a cantidad de deformación plástica en el material, de modo que la tensión interna del material se puede relajar. y reducido.

Figura 7 sistema VSR cuantificable de deformación

El tratamiento mecánico consiste en reducir la tensión residual utilizando el método de peque?a deformación plástica en la superficie del objeto, incluidas las partes que chocan entre sí, el laminado de la superficie, el dibujo de la superficie y el tama?o de la superficie y el prensado fino en el molde. Por ejemplo, una de las ventajas del planchado es la eliminación de tensiones residuales.