En la actualidad, el acero inoxidable es ampliamente utilizado en la industria aeroespacial, fabricación de equipos de generación de energía, construcción y alimentos. Como un material típico difícil de mecanizar, el acero inoxidable tiene los defectos de endurecimiento severo durante el procesamiento, alta temperatura de corte y fácil adhesión de las virutas. Debido a las características anteriores del acero inoxidable, es probable que ocurran problemas comunes como el desgaste acelerado de la herramienta, la integridad deficiente de la superficie mecanizada y la dificultad en la extracción de virutas durante el proceso de mecanizado de STS, lo que afecta seriamente la calidad del procesamiento, la producción ciclo y costo de procesamiento de aquellas partes materiales que contienen STS. Meetyou carbide tech Depart analiza y resume las dificultades en el procesamiento de materiales de acero inoxidable, y proporciona soluciones con medidas específicas para el corte de acero inoxidable y productos típicos para su referencia.

Razones por las cuales los materiales de acero inoxidable son difíciles de procesar

1. Resistencia a altas temperaturas y tendencia al endurecimiento del trabajo

En comparación con el acero ordinario, el acero inoxidable tiene resistencia y dureza medias. Sin embargo, contiene una gran cantidad de elementos como Cr, Ni y Mn, y tiene buena plasticidad y tenacidad, resistencia a altas temperaturas y alta tendencia al endurecimiento del trabajo, lo que resulta en la carga de corte. Además, en el acero inoxidable austenítico durante el proceso de corte, se precipitan algunos carburos en el interior, lo que aumenta el efecto de rascado en la cortadora.

Figura 1. Resistencia a la temperatura del acero inoxidable común

2. Se requiere una gran fuerza de corte

El acero inoxidable tiene una gran deformación plástica durante el corte, especialmente el acero inoxidable austenítico (el alargamiento excede 1,5 veces el del acero 45), lo que aumenta la fuerza de corte.

3.El fenómeno de unión de chips y herramientas es común

Es fácil formar un borde acumulado durante el corte, lo que afecta la rugosidad de la superficie mecanizada y hace que la superficie de la herramienta se despegue fácilmente.

4. el chip es fácil de rizar y romper

Para las cortadoras de virutas cerradas y semicerradas, la obstrucción de virutas es fácil de producir, lo que resulta en una mayor rugosidad de la superficie y astillamiento de la herramienta

Figura 2. La forma de viruta ideal de acero inoxidable.

5. el gran coeficiente de expansión lineal

Es aproximadamente una vez y media el coeficiente de expansión lineal del acero al carbono. Bajo la acción de la temperatura de corte, la pieza de trabajo es propensa a la deformación térmica y afecta la precisión dimensional.

6. peque?a la conductividad térmica

En general, es aproximadamente 1/4 ~ 1/2 de la conductividad térmica del acero al carbono medio. La temperatura de corte es alta y la herramienta se desgasta rápidamente.

Selección de material de herramienta

1. Se deben seleccionar materiales de herramientas con alta dureza, tenacidad y resistencia al calor, y afinidad química con el acero inoxidable.

2. Cuando se usa acero de alta velocidad para procesar STS, se debe usar acero de alta velocidad de alto rendimiento como W2Mo9Cr4VCo8, W6Mo5Cr4V2Al, W10Mo4Cr4V3Al, etc.

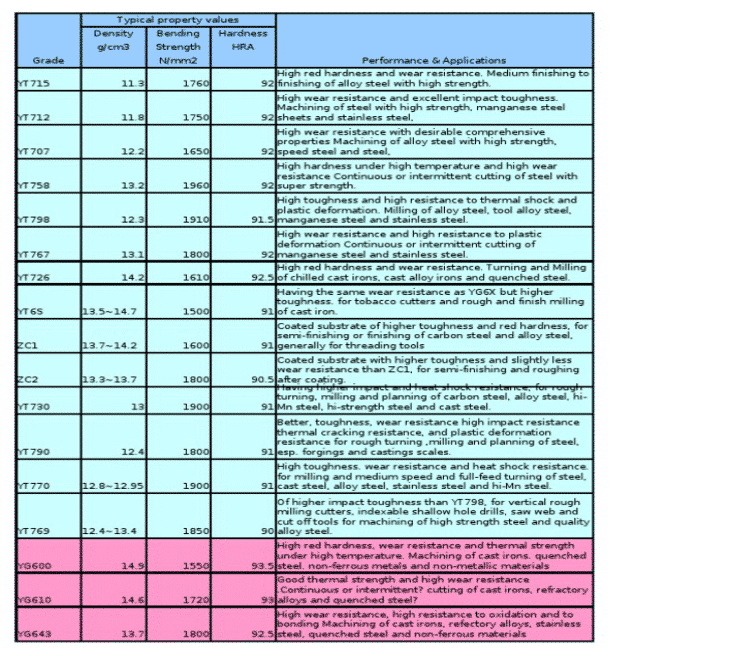

3. Cuando se usa carburo cementado, no es aconsejable usar aleaciones basadas en YT, y es preferible usar aleaciones de tungsteno-cobalto (ISO M, K) que contengan Ta (Nb) YW o YG. Tales como YS2, YG3X, YG8W, YG6A, YG6X, YG643, YG813, YW3Y, YG8N, etc.

Es bien sabido que el rendimiento de corte de los materiales de la herramienta está relacionado con la durabilidad y la productividad de la herramienta. La procesabilidad del material de la herramienta afecta la calidad de fabricación y afilado de la herramienta misma. Es aconsejable elegir materiales para herramientas con alta dureza, buena resistencia a la adhesión y tenacidad, como aleaciones duras tipo YG. El uso de aleaciones duras tipo YT para SUS no es una buena opción, especialmente en el procesamiento de acero inoxidable austenítico 1Gr18Ni9Ti. El tipo duro tipo YT debe evitarse por completo. Aleaciones, debido a que el titanio (Ti) en acero inoxidable y el Ti en carburos cementados a base de YT producen afinidad, las virutas se llevan fácilmente el Ti en la aleación, lo que conduce al desgaste de la herramienta. La estadística de práctica de producción muestra que el procesamiento de acero inoxidable con YG532, YG813 e YW2 produce buenos resultados de procesamiento.

Debido a que el carburo cementado tiene mejor resistencia al calor y al desgaste que el acero de alta velocidad, las herramientas hechas de materiales de aleación dura son más adecuadas para el corte de acero inoxidable. La aleación de tungsteno-cobalto tiene buena tenacidad. La herramienta puede fabricarse con un ángulo de inclinación más grande y un borde más afilado. Por lo tanto, en general, es adecuada para procesar acero inoxidable con una aleación de tungsteno-cobalto. Especialmente en el caso de mecanizado en bruto y corte interrumpido con grandes vibraciones, se deben utilizar cuchillas de aleación de tungsteno-cobalto. No es tan duro y frágil como la aleación de tungsteno-cobalto-titanio, y no es fácil de astillar. Si bien la aleación de tungsteno-cobalto-titanio tiene una buena dureza roja y es más resistente al desgaste que la aleación de tungsteno-cobalto en condiciones de alta temperatura, tiene una gran fragilidad y no es resistente al impacto y la vibración. Por lo tanto, generalmente se usa como una herramienta de acabado de acero inoxidable.

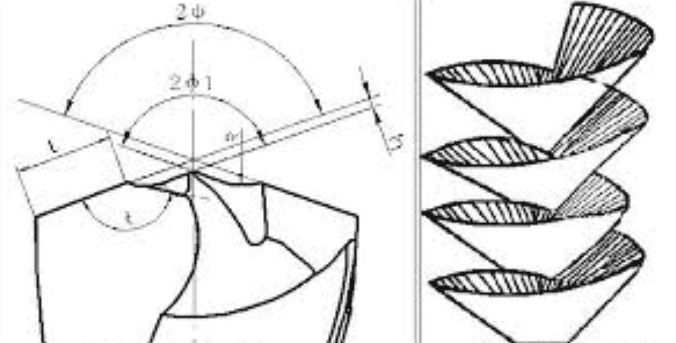

Fig. 3. Comparación de grado YT y grado YG

4. Los recubrimientos de carburo cementado pueden ser CA15, CA25, YBM151, YBM251, YBM351, YBG202, YBG252, YBG302, CN251, YB425, ZC05, ZC07, ZM10 y similares.

El revestimiento clásico es una herramienta revestida de TiAlN o AlCrN. El revestimiento de TiAlN tiene excelentes propiedades como alta dureza, alta temperatura de oxidación, buena dureza térmica, fuerte adhesión, bajo coeficiente de fricción y baja conductividad térmica. Dado que el elemento Cr tiene un punto de fusión más alto que el elemento Ti, la compa?ía de recubrimientos ha desarrollado un recubrimiento AlCrN en el que Cr es sustituido por Ti. En comparación con TiAlN, la temperatura de oxidación a alta temperatura de AlCrN se puede mejorar significativamente, el coeficiente de fricción es menor, la capacidad de eliminación de virutas es más fuerte, pero la dureza se reduce ligeramente.

Fig.4 La comparación de la dureza de 3 materiales de recubrimiento diferentes.

Para cermet, se puede usar YNG151. Para cermet recubierto se puede usar YNG151C.