Debido a la pobre elongación de la placa de alta resistencia, especialmente el acero de ultra alta resistencia con una resistencia a la tracción superior a 780MPa, es inevitable producir acero conformado en frío de forma especial mediante el proceso de formación de compuestos laminados, como el cuerpo del parachoques, anti- barra de colisión, alféizar de la puerta, riel del asiento, etc. Sin embargo, las diferentes piezas conformadas en frío con orificios necesitan usar corte en línea, soldadura, corte automático y otros equipos para combinar una línea de laminación completamente automática, que necesita atravesar alguna llave tecnologías Combinado con ejemplos, este documento se centra en las tecnologías clave de los equipos de producción de parachoques y barras anticolisión para automóviles, y comparte e intercambia con usted.

1. Introducción a la producción automática de piezas rodantes de formas especiales para automóviles

Simultáneamente interpretando el tradicional acero doblado en frío, generalmente se divide en dos tipos: apertura y cierre. El umbral de la puerta y el riel guía son en su mayoría de acero de sección abierta, y el cuerpo del parachoques abierto es muy común. Debido a la limitación del proceso de estampación tradicional, en el pasado era básicamente perfil abierto, y posteriormente muchos modelos aún lo utilizan, como el antiguo Buick GL8, Jetta, Kia, Roewe 350, etc. En la actualidad, la mayoría de las carrocerías de parachoques son acero de sección b cerrada, y algunas vigas longitudinales de vehículos ligeros extranjeros también usan acero de sección cerrada conformada en frío; La mayoría de las varillas anticolisión de las puertas son tubos redondos, y también hay varillas anticolisión largas ovaladas y de sección transversal especial (consulte la Figura 1).

Figura 1 barra de choque

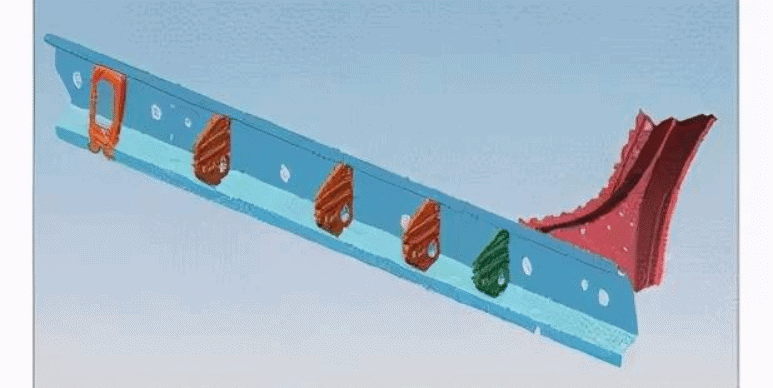

Las piezas de los umbrales de las puertas (consulte la Figura 2) son básicamente de tipo abierto, con una forma final compleja, y el centro y los bordes deben perforarse o ser cóncavos localmente.

Umbral de la puerta de la figura 2

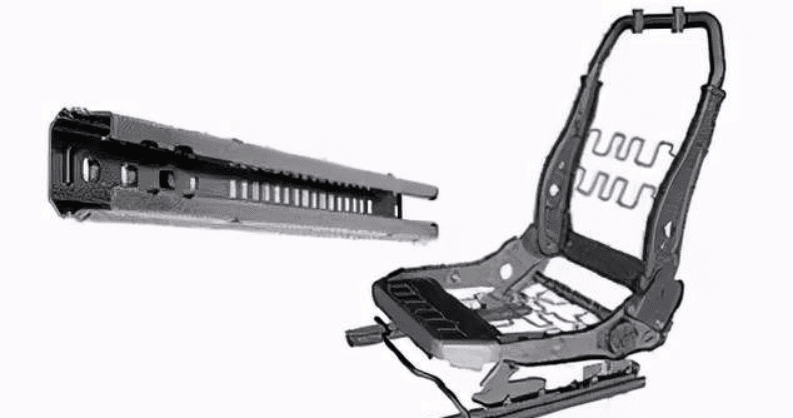

El riel guía del asiento (ver Figura 3) está hecho principalmente de un proceso de estampado. Con el uso de materiales de alta resistencia, el proceso de perfilado se puede popularizar y aplicar.

Riel del asiento de la figura 3

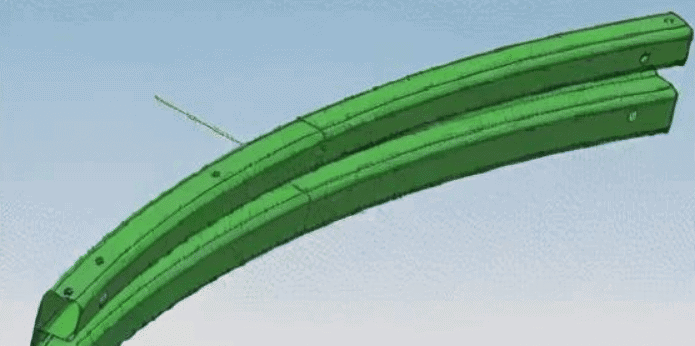

Los parachoques de rodillos son generalmente materiales de alta resistencia superior a 780 MPa, y el perfil es relativamente complejo, y algunos incluso son curvos (consulte la Figura 4). La mayoría de estos productos tienen agujeros irregulares. Los requisitos de precisión de los orificios individuales son altos y la cantidad de orificios en la pieza de trabajo es diferente. La línea de producción integra tecnología de punzonado y soldadura, que ha sido ampliamente utilizada en la producción. Con la tecnología de control numérico, la precisión de la posición del orificio después del doblado se puede controlar de manera efectiva. La soldadura de rodillos de media y alta frecuencia y la tecnología de soldadura láser en línea también han madurado y aplicado en China.

Figura 4 parachoques

2. Introducción de equipos de producción de perfiles de alta resistencia.

En vista de las características de gran producción de autopartes, producción estricta a tiempo y requisitos de precisión relativamente altos, su equipo de producción adopta principalmente una línea automática como parte rodante del cuerpo del parachoques, y su proceso de producción es desde el desenrollado (nivelación) – corte de cabeza soldadura a tope; Desde la alimentación de la unidad de punzonado (grabado) hasta la formación de rollos, el corte y la tecnología de soldadura en línea, los requisitos de automatización y confiabilidad son cada vez más altos.

El paso del perfil conformado en frío de alta resistencia (generalmente resistencia a la tracción inferior a 1200-1450mpa) se puede procesar en línea o fuera de línea. Sin embargo, para mejorar la eficiencia de la producción, las partes que no afectan el dise?o del rodillo generalmente se perforan localmente antes de la formación de rodillos, y la mayoría de ellas deben perforarse previamente en línea. En el proceso de formación de la tira preperforada, habrá desviación de la posición del orificio, distorsión de la forma del orificio e incluso cambiará el mecanismo de deformación por rodadura y la recuperación elástica, lo que afectará la precisión del producto y mejorará la tasa de desperdicio.

2.1 línea de producción de laminación de perfil abierto de alta resistencia

La pieza característica es el umbral de la puerta y parte de la carrocería del parachoques. Al igual que el proceso tradicional de formación de rollos, la mayoría de ellos se pueden producir mediante unidades de desbobinado, formación de rollos y corte, y luego realizar el procesamiento de estampado después del corte. La diferencia es que la máquina formadora de perfiles conformados en frío de alta resistencia debe ser lo suficientemente rígida y tener mayor precisión para reducir la recuperación elástica y garantizar la precisión del producto. Para el acero de sección que necesite curvado por arco, paso complejo y preconvexo local, se debe equipar con máquina niveladora y punzonadora en línea. La punzonadora en línea generalmente adopta una prensa hidráulica y una prensa hidráulica multimodo, y también se puede seleccionar la presión mecánica, pero el rango aplicable es relativamente estrecho.

El arco de flexión del parachoques abierto es relativamente complejo. Debido a que la recuperación elástica de la sección de acero de alta resistencia es difícil de controlar y el borde es fácil de arrugar en el doblado en línea, el equipo de perfilado es la clave. Por supuesto, también se puede completar con una flexión de línea hacia abajo.

2.2 línea de producción de laminación automática de perfil cerrado de alta resistencia

Las partes rodantes del parachoques cerrado son generalmente del tipo B. La mayoría de las uniones soldadas están en el medio del perfil. Después de la formación, las dos capas de metal deben soldarse, principalmente mediante un proceso de soldadura por rodillos. La barra anticolisión tubular está soldada a tope, pudiendo soldarse con alta frecuencia o láser. Para chapa galvanizada, la soldadura láser es la mejor, con alta resistencia de soldadura y peque?a zona afectada por el calor.

Independientemente del método de soldadura que se adopte, la conformación después de la soldadura será suficiente y el núcleo se utilizará para aumentar las pasadas de conformación cuando sea necesario. Durante el doblado por arco, el dise?o de la matriz considera las características de la sección para evitar la deformación.

2.2.1 equipamiento general para dos líneas de laminación de perfiles

Para realizar la automatización en la producción de piezas laminadas de alta resistencia, los procesos de procesamiento como punzonado, estampado, doblado, soldadura y embutición profunda deben integrarse en la línea de producción para completar el procesamiento de piezas de perfil al mismo tiempo. Con la madurez de la tecnología de laminación y el desarrollo de la tecnología de control óptico, eléctrico e hidráulico, la producción automática de piezas de alta resistencia se ha vuelto simple.

① Desenrollador: principalmente combinado con las características de materiales de alta resistencia con alta elasticidad, las funciones de prensado y prevención del desenrollado son necesarias para garantizar una producción segura.

② Máquina niveladora: generalmente se cree que la máquina niveladora es un equipo necesario para el prensado en línea de rodillos punzonadores, pero la práctica ha demostrado que la máquina niveladora se puede omitir para la producción de piezas conformadas en frío con materiales de alta resistencia, Requisitos de posición de orificio relativamente bajos y perfil estrecho.

③ Unidad de perforación: la longitud de este tipo de material es generalmente de 900-1500 mm, y la mayoría de ellos adoptan una perforación única, por lo que es necesario seleccionar el equipo con una mesa grande. Para expandir la adaptabilidad y reducir el costo de inversión, la prensa hidráulica rápida es el equipo preferido. Si es necesario, se puede agregar una máquina de estampado para completar el estampado de identificación en las piezas. Debido a que el proceso tradicional de impresión de rodillos requiere letras en el autobús de rodillos, es fácil que la fuente se caiga durante el trabajo. Además, ya no es aplicable debido a la alta dureza superficial del material.

④ Máquina formadora de rollos: a diferencia de la máquina formadora tradicional, necesita adaptarse al laminado de placas de alta resistencia, por lo que su rendimiento de conducción, la rigidez del equipo y la precisión de la transmisión deben mejorarse en gran medida. La estructura de cambio rápido del soporte del arco también se usa a menudo. La estructura de embrague de mordaza neumática de control semiautomático se puede seleccionar para realizar una producción de múltiples variedades. La precisión del laminado y la resistencia al desgaste son factores importantes para la producción estable de piezas laminadas de alta resistencia.

⑤ Máquina de corte: generalmente se adopta el corte hidráulico. Para piezas laminadas de alta resistencia, el proceso de corte producirá más calor. Al mismo tiempo, debido al límite elástico del material de más de 1000 MPa, la vida útil de la herramienta es relativamente baja. Por lo tanto, el dise?o del filo de la cuchilla y la selección del material del troquel son muy importantes.

2.2.2 equipo de proceso especial de la línea de producción

1) Equipos de soldadura en línea

Se utiliza principalmente para acero de sección cerrada conformada en frío, que necesita soldadura en línea y producción continua. Es el punto clave que afecta el proceso de piezas laminadas, especialmente como piezas de seguridad de automóviles. En la actualidad, hay dos métodos de soldadura principales utilizados en China:

① Soldadura de rodillo intermitente: durante la soldadura de rodillo intermitente, el rodillo gira continuamente, la pieza de trabajo se mueve continuamente y la corriente pasa a través de la pieza de trabajo de forma intermitente. La soldadura formada se compone de pepitas superpuestas. A través del control automático, se puede configurar el espaciado del punto de soldadura, la corriente de soldadura y la rueda de soldadura del electrodo de recorte en línea. Como la corriente pasa de forma intermitente, el rodillo está dise?ado con refrigeración interna y refrigeración externa adicional. En el tiempo de descanso, el rodillo y la pieza de trabajo se pueden enfriar, por lo que puede mejorar la vida útil del rodillo, reducir el ancho de la zona afectada por el calor y la deformación de la pieza de trabajo, y obtener una mejor calidad de soldadura sin la desventaja de la soldadura por rodillo continuo. Por supuesto, la desventaja es que durante la soldadura por rodillo intermitente, cuando la pepita se enfría, la placa del rodillo ha abandonado el área de soldadura, no hay suficiente proceso de forjado y la pepita cristaliza bajo presión reducida, lo que es fácil de producir sobrecalentamiento de la superficie, contracción cavidad y grieta.

En la actualidad, la soldadura de alta frecuencia y la soldadura de frecuencia media son ampliamente utilizadas. La frecuencia de soldadura de frecuencia media es de 1000 Hz, que es más rápida que el control de soldadura de 50 Hz de frecuencia de alimentación. El tiempo de respuesta actual de la soldadura de frecuencia media es de 1 ms, que es 20 veces más rápido que los 20 ms de frecuencia industrial. La precisión del ajuste se mejora considerablemente para garantizar mejor la calidad de la soldadura.