La tecnología de impresión 3D Binder Jetting ha permitido la creación de estructuras aún más complejas, incluidas herramientas de carburo con canales de enfriamiento internos. Tecnología de impresión 3D Binder Jetting Metal

?Qué es el Binder Jetting?

La tecnología de impresión 3D Binder Jetting combina procesos de sinterización y inyección de material para producir componentes metálicos totalmente densos. El menor costo de los equipos también significa costos de piezas significativamente reducidos, y las piezas de bajo costo y gran volumen son cruciales para la transición a la producción. La tecnología de impresión 3D de metal Binder Jetting tiene el potencial de reemplazar el moldeo por inyección de metal de bajo volumen y alto costo y también puede usarse para producir piezas metálicas complejas y livianas en otros campos, como engranajes o impulsores de turbinas, lo que reduce en gran medida los costos de impresión 3D y acortando los tiempos de entrega.

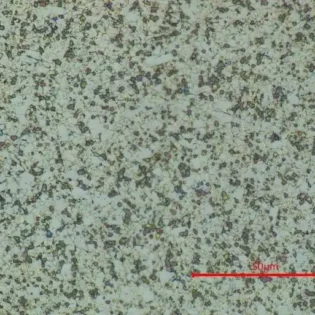

En el proceso de impresión 3D Binder Jetting, las partículas de polvo de material cerámico duro, incluidas las partículas de carburo de tungsteno, se unen capa por capa utilizando un material de unión que contiene cobalto, níquel o hierro. Este material adhesivo no sólo sirve como aglutinante entre las capas de polvo, sino que también confiere excelentes propiedades mecánicas al producto y permite la producción de piezas totalmente densas. Incluso puede ajustar selectivamente la resistencia a la flexión, la tenacidad y la dureza. Estos moldes de carburo impresos en 3D tienen mayor libertad geométrica que los moldes producidos con métodos tradicionales, lo que permite la creación de geometrías más complejas.

Ventajas de la impresión 3D frente a los procesos de mecanizado tradicionales

Los procesos de mecanizado tradicionales suelen implicar la compresión uniforme del polvo de carburo de tungsteno en una bolsa flexible para fabricar componentes de carburo de gran tama?o o componentes de carburo con altas relaciones de aspecto (como fresas y mangos de brocas). Aunque el ciclo de producción del método de compactación es más largo que el de los métodos de moldeo, el costo de fabricación de la herramienta es menor, lo que hace que este método sea más adecuado para la producción en lotes peque?os.

Los componentes de carburo también pueden formarse mediante extrusión o moldeo por inyección. Los procesos de extrusión son más adecuados para la producción a gran escala de componentes con formas axialmente simétricas, mientras que los procesos de moldeo por inyección se utilizan normalmente para la producción a gran escala de componentes con formas complejas. En ambos métodos de moldeo, la calidad del polvo de carburo de tungsteno se suspende en aglutinantes orgánicos, dando a la mezcla de carburo de tungsteno una uniformidad similar a una pasta. Luego, la mezcla se extruye a través de agujeros o se moldea en cavidades. Las características del grado de polvo de carburo de tungsteno determinan la proporción óptima de polvo a aglutinante en la mezcla y tienen un impacto significativo en el flujo de la mezcla a través de la extrusión o hacia la cavidad del molde.

Después del moldeo, compactación, extrusión o moldeo por inyección de los componentes, es necesario eliminar el aglutinante orgánico de los componentes antes de la etapa de sinterización final. La sinterización elimina los poros de los componentes, haciéndolos total (o sustancialmente) densos. Durante la sinterización, los enlaces metálicos en los componentes moldeados compactados se vuelven líquidos, pero los componentes aún pueden mantener su forma debido a la acción combinada de fuerzas capilares y contactos de partículas.

Después de la sinterización, la forma geométrica de los componentes permanece inalterada, pero sus dimensiones se reducen. Para obtener las dimensiones deseadas del componente después de la sinterización, se debe considerar la contracción al dise?ar la herramienta. Al dise?ar los grados de polvo de carburo de tungsteno utilizados para fabricar cada herramienta, se debe garantizar que se logre la tasa de contracción correcta cuando se comprime bajo la presión adecuada.

Además, la combinación de polvos metálicos diferenciados con tecnologías de inyección de aglutinante y de impresión 3D con lecho de polvo láser, junto con la experiencia de fabricación en procesos de posimpresión, puede acelerar la producción de componentes y moldes terminados, reduciendo así el tiempo de inactividad y mejorando el rendimiento.

Meetyou carbide? también está comprometido con el dise?o y la fabricación flexibles y personalizados de componentes metálicos y de aleaciones especiales, como aleaciones de alta temperatura y metales refractarios. Mientras tanto, se está actualizando para convertirse en un destacado proveedor de soluciones de impresión 3D para la producción escalable, de gran tama?o y de alta densidad de componentes de tungsteno.