Progressive Matrize ist der Vertreter der Pr?zisionsstanzmatrize. Seine Eigenschaften von hoher Geschwindigkeit, hoher Effizienz und hoher Pr?zision machen es weit verbreitet in der Produktion und Herstellung von mikroelektronischen Pr?zisionsteilen, und immer mehr mittlere und gro?e Teile werden auch durch Pr?zisions-Folgeschnitte hergestellt. Diese Anforderungen an Hochgeschwindigkeits-, Hochpr?zisions-, Klein- und Massenarbeiten stellen jedoch auch eine Herausforderung für die Festigkeit und Verschlei?festigkeit des Werkzeugs dar. Werkzeugverschlei? verringert die Produktgenauigkeit und die Werkzeuglebensdauer. Stillstand beim Schleifen oder Werkzeugbruch verz?gert die Arbeitszeit, verringert die Produktionseffizienz und erh?ht die Produktionskosten. Daher bedeutet die Verbesserung der Formfestigkeit und Verschlei?festigkeit eine Reduzierung der Kosten und eine Verbesserung der Produktionseffizienz.

Das Werkzeugmaterial ist der Hauptfaktor, der die Werkzeugfestigkeit und Verschlei?festigkeit bestimmt. Es gibt viele Gründe für das Versagen von Matrizen, einschlie?lich Matrizenstruktur, Matrizenverarbeitungstechnologie und Matrizenarbeitsbedingungen, aber letztendlich ist der direkte Faktor, der zu Matrizenverschlei? und Bruchversagen führt, die Festigkeit und Z?higkeit des Materials selbst. Hartmetallwerkstoffe werden aufgrund ihrer hohen Festigkeit, hohen Z?higkeit und hohen Verschlei?festigkeit h?ufig in Pr?zisions-Folgeschnittwerkzeugen verwendet. Mit der Verbesserung der Stanzgeschwindigkeit, der Stanzgenauigkeit und der Lebensdauer von Pr?zisions-Folgeschnitten haben die Menschen immer h?here Anforderungen an Hartmetallmaterialien.

Forscher im In- und Ausland untersuchen den Verschleissbruchmechanismus, die Ursachen und die Verschleissschutzmassnahmen von Hartmetall-Folgegesenken aus verschiedenen Blickwinkeln. Die meisten von ihnen untersuchen die Hartmetallsortierung aus der Perspektive externer Makrofaktoren für das Versagen der Matrize.

In diesem Artikel werden die Ursachen des Bruchversagens von wc2co-Hartmetall-Folgegesenken aus mikroskopischer Sicht durch metallografische Tests untersucht und mit den Eigenschaften des Materials selbst kombiniert

Studie über wc2co Hartmetall

Wc2co-Hartmetall ist ein Verbundwerkstoff aus feuerfestem Metallkarbid und gebundenem Metallkobalt, das durch Pulvermetallurgie hergestellt wird. Kobalt geh?rt zu den Elementen der Eisengruppe. Es ist ein Sintermetall zur Herstellung von Sintercarbid. Aufgrund der guten Schmierf?higkeit und Haftung von CO an Hartphasen-WC und der gro?en L?slichkeit von Hartphasen-WC in CO hat wc2co-Hartmetall hervorragende Eigenschaften wie hohe Festigkeit, hohe H?rte und hohe Verschlei?festigkeit. Die Festigkeit von Hartmetall ist viel h?her als die jeder einzelnen Komponente. Viele Gelehrte haben dieses Ph?nomen sehr gründlich untersucht und einige theoretische Erkl?rungen vorgelegt, denen wir grunds?tzlich zustimmen.

Dawihl und andere Gelehrte in Deutschland haben die Sintercarbid-Skeletttheorie und ihre modifizierte Skeletttheorie vorgeschlagen. Sie glauben, dass w?hrend des Sintercarbid-Brikettierungssinterns die Carbidteilchen ein miteinander verbundenes Aggregatskelett bilden und die Lücke des Skeletts mit einer sich gegenseitig durchdringenden Bindungsphase Co gefüllt wird. Die Eigenschaften von Sintercarbid werden durch das Carbidskelett verursacht, das durch die Co-Phase verst?rkt wird. Die Skeletttheorie besagt auch, dass bei ausreichender Festigkeit des Karbidskeletts

Je gleichm??iger die Verteilung der CO-Phase ist, desto h?her ist die Bruchfestigkeit der Legierung; Wenn die lokale Co-Phase abf?llt, wird das Gerüst der harten Phase leicht besch?digt und die Festigkeit der Legierung verringert. Daher haben der Gehalt und die Verteilung der CO-Phase einen wichtigen Einfluss auf die Eigenschaften von Hartmetall.

Gurlandet al. Stellte die Filmtheorie vor und glaubte, dass die Carbidpartikel von einem kontinuierlichen Co-Film umgeben sind und der Co-Film eine wichtige Rolle bei der Festigkeit von hohen benachbarten Carbidk?rnern spielen wird. Die in China vorgeschlagene Partikelverst?rkungstheorie besagt, dass die theoretische Festigkeit von Karbid- und Co-Materialien tats?chlich sehr hoch ist. Nur aufgrund einer gro?en Anzahl von Rissfehlern im Material ist die tats?chliche Festigkeit des Materials weit geringer als die theoretische Festigkeit. Wenn jedoch die Partikelgr??e der beiden Materialien bis zu einem gewissen Grad reduziert und gleichm??ig gemischt wird, verdoppelt sich die Wahrscheinlichkeit von Rissdefekten in den beiden Gruppen, und die tats?chliche Festigkeit der beiden Gruppen kann stark verbessert werden. Solange die Verteilung und Partikelgr??e von WC-K?rnern und Co-Schichten kontrolliert werden, kann daher die theoretische Festigkeit von Komponenten voll zum Tragen gebracht werden. Daher beeintr?chtigen Strukturfehler, die nicht dem Verbundkonzept entsprechen, wie grobe Karbidk?rner, CO-Ansammlung und lokaler CO-Verlust, die Ausübung der Partikelverst?rkung.

Die Festigkeit und andere Eigenschaften von Hartmetall werden reduziert. Aus der obigen theoretischen Forschung ist ersichtlich, dass der Gehalt und die Gleichm??igkeit der Verteilung von CO-Phasenmaterialien einen wichtigen Einfluss auf die Festigkeit von wc2co-Hartmetallmaterialien haben. Wenn die Co-Phasen-Materialien besch?digt sind oder teilweise fehlen oder teilweise gestapelt sind, wird die Festigkeit von Sintercarbid ebenfalls besch?digt.

metallographische Untersuchung des gebrochenen Stempels

In dieser Studie wird der unter normalem Verschlei? nach dem Hochgeschwindigkeitsstanzen gebrochene Stempel als Probe genommen. Das Muster stammt von einem Hersteller von Pr?zisionsteilen in Shenzhen, und das Stempelmaterial ist Hartmetall cd750. Bei l EO 1530vp Elektronik

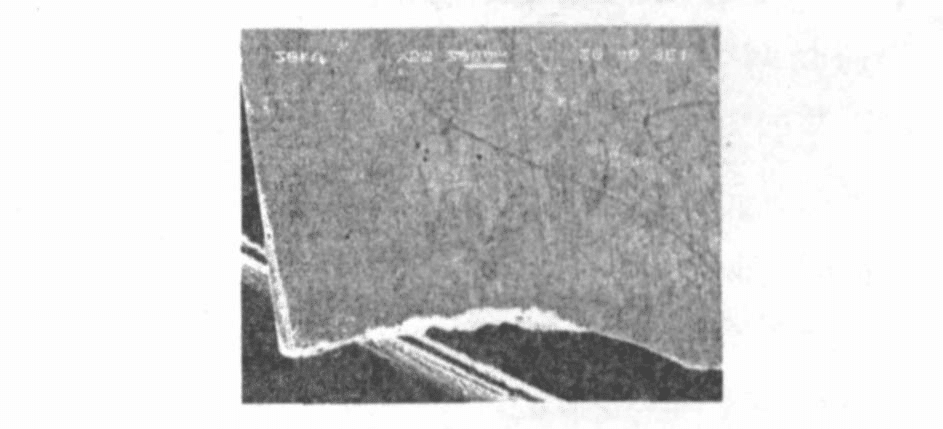

Die Mikrostruktur und Zusammensetzung der Proben wurden mit einem Rastermikroskop und einem inca300-Energiespektrometer beobachtet. Abbildung 1 ist die Morphologie des gebrochenen Stempels. Aus der Figur ist ersichtlich, dass die gebrochene ?ffnung der Matrize uneben ist und die Verrundung an der Seite der Matrize angezeigt wird. Der Verschlei? ist sehr ernst.

Abb. 1 Bruchmorphologie des Stempels

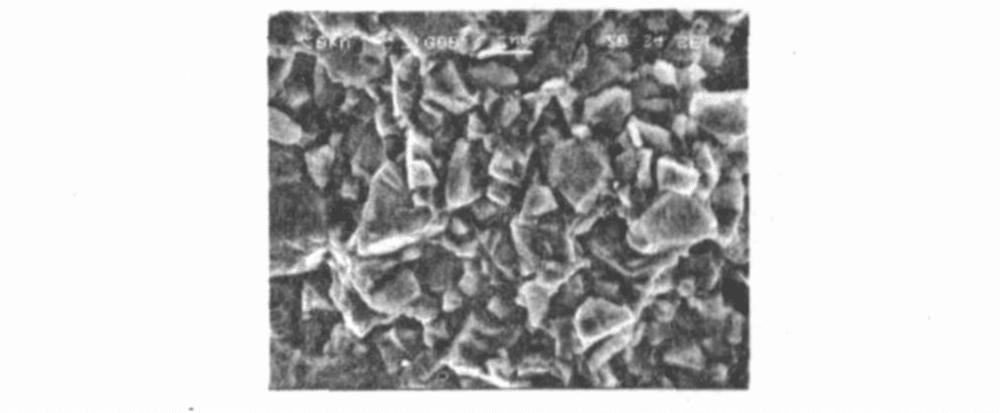

2 ist das Mikrostrukturdiagramm des zentralen Teils des Bruchs, in dem massive WC-Partikel kompakt und ordentlich mit klaren Kanten und Ecken gestapelt sind; Da das Mittelteil im Betrieb des Werkzeugs nicht von Verschlei? und Schmiermittelkorrosion betroffen ist, geht diese Studie davon aus, dass die Organisationsstruktur und Zusammensetzung des Mittelteils genau die gleiche ist wie die des ursprünglichen Materials.

Abb. 2 Mikrostruktur des zentralen Teils der Fraktur

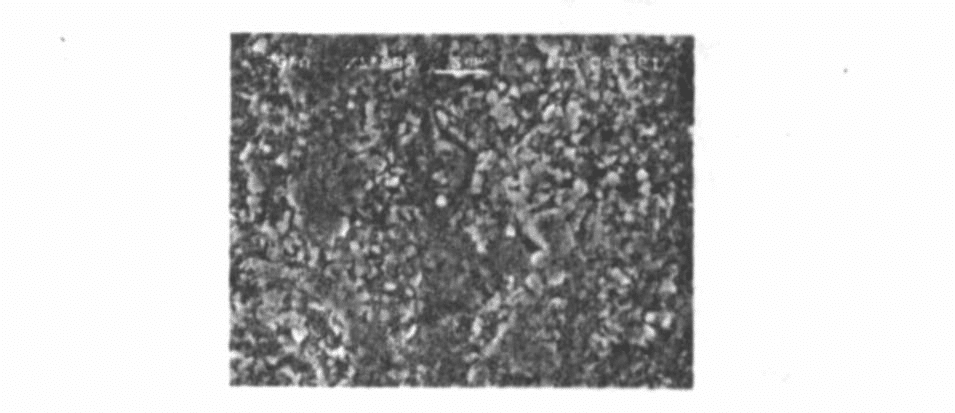

Die meisten Hartmetall-Pr?zisions-Folgegesenke sind geschliffen. Abbildung 3 zeigt die Arbeitsfl?che der Matrize. Verglichen mit dem in Bild 2 gezeigten Grundmaterial sind deutliche Schleifspuren zu erkennen. Die scharfen Kanten und Ecken des WC-Steins sind plan geschliffen und die Oberfl?che ist eben.

Abbildung 3 Arbeitsfl?che der Matrize

Fig. 4 ist die Mikrostruktur der Werkzeugarbeitsfl?che am Werkzeugbruch. In der Figur sind die Spuren des Schleifens des WC-Steins stark reduziert, w?hrend die Spuren des Herunterfallens des WC-Steins (in elliptischem Rahmen gezeigter Teil) sehr offensichtlich sind, was dazu führt, dass der WC-Stein ohne Schleifen im Inneren und die Arbeitsfl?che freigelegt sind des Würfels ist uneben und die Grenze ist unscharf.

Abb. 4 Mikrostruktur der Stempeloberfl?che beim Bruch

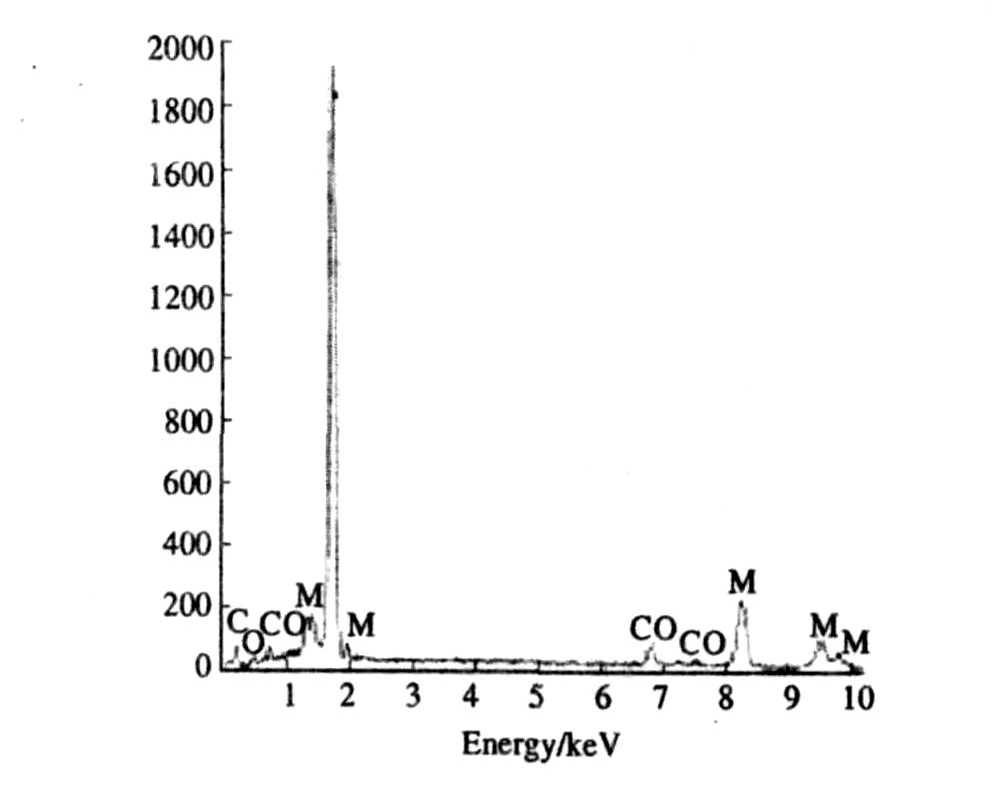

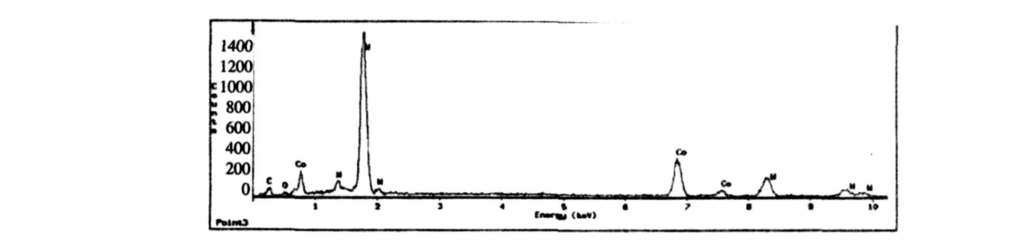

Fig. 5 ist das Ergebnis der Energiespektrumanalyse des zentralen Teils des in Fig. 2 gezeigten Bruchs, und Fig. 6 ist das Ergebnis der Energiespektrumanalyse der Formarbeitsfl?che an dem in Fig. 4 gezeigten Bruch. Aus dem Vergleich von Energiespektrumspitzen, kann festgestellt werden, dass der Spitzenwert der W-Komponente im Arbeitsoberfl?chenteil der Form signifikant h?her ist als der im Mittelteil, w?hrend der Spitzenwert der CO-Komponente niedriger ist als der im Mittelteil. Der relative Nachweis der Gehaltswerte der beiden Komponenten ergab auch, dass im mittleren Teil des Bruchs der W-Gehalt 75% und der CO-Gehalt 25% ausmachte; Auf der Arbeitsfl?che der Matrize am Bruch betr?gt der W-Gehalt 91,931 TP2T, w?hrend der CO-Gehalt nur 8,071 TP2T betr?gt. Da das Gefüge und die Zusammensetzung des Mittelteils exakt dem Originalmaterial entsprechen, l?sst sich erkl?ren, dass der Gehalt an Bindephase CO auf der Wirkfl?che des Stumpfes am Bruch gegenüber dem Original deutlich reduziert ist Hartmetallmaterial.

Abb. 5 Detektion des Spitzenenergiespektrums der Werkzeugarbeitsfl?che beim Bruch

Abb. 6 Spitzenwert der Energiespektrumdetektion im Bruchzentrum

Bruchanalyse

Die direkte Ursache für Gesenkbruch ist die unzureichende Festigkeit und Z?higkeit des Materials. Aus der vorherigen Studie über die Eigenschaften von wc2co-Hartmetall ist bekannt, dass die Festigkeit und Z?higkeit von Hartmetall weitgehend vom CO-Gehalt und dem Bindungszustand abh?ngen.

In den konvexen Bruchmusterteilen verursacht der Oberfl?chenverschlei? den Verlust des Co-Elements, und der Gehalt der CO-Komponente wird offensichtlich reduziert. Der Verlust von CO zerst?rt die Kontinuit?t des WC-Hartphasenskeletts und der Bindungszustand des WC-Blocks ?ndert sich entsprechend. Wenn der Verlust der CO-Phase um den Oberfl?chen-WC-Block einen bestimmten Grad erreicht, wird die Bindungs- und Verbundverst?rkungswirkung von CO relativ zu WC-Partikeln stark geschw?cht oder verschwindet sogar, was dazu führt, dass WC-Partikel von der Materialmatrix abfallen und Vertiefungen bilden die Stempeloberfl?che, gleichzeitig wird auch der WC-Block innerhalb des Stempels ohne Schleifen freigelegt, was die ursprüngliche Skelettstruktur der harten Phase zerst?rt; Der freiliegende WC-Block mit scharfen Kanten und Ecken verringert die Verschlei?festigkeit des Sintercarbids und beschleunigt den Verschlei? des Sintercarbids; Auch dies beschleunigte den Co-Verlust weiter. Der Abfallkreislauf der CO- und WC-Partikel dehnte sich weiter aus, was zu einer Verringerung der Z?higkeit und Festigkeit des Materials an dieser Stelle bis zum Erreichen der Grenze führte, so dass die Matrize dort brach.

Fazit

Die Mikromorphologie der Arbeitsfl?che des Stempels an der Bruchmündung wurde beobachtet und mit der ursprünglichen Materialmorphologie und der ursprünglichen Schleifarbeitsfl?che des Stempels verglichen; Die Zusammensetzungsunterschiede von CO und W in der Arbeitsfl?che der Matrize an der Bruchmündung und dem ursprünglichen Hartmetallmaterial werden durch EDS verglichen, und es werden die folgenden Schlussfolgerungen gezogen:

(1) Der Gehalt und die Gleichm??igkeit der Verteilung von CO-Phasenelementen haben einen wichtigen Einfluss auf die Eigenschaften von wc2co-Hartmetall. Der Verlust von CO wird direkt zu einer Verschlechterung der Eigenschaften von wc2co-Hartmetall führen.

(2) Beim Hochgeschwindigkeitsstanzen ist nach Abnutzung der Hartmetallmatrize die Matrizenoberfl?che uneben und die Skelettstruktur wird durch das Herabfallen von CO- und WC-Partikeln besch?digt.

(3) Unter der Bedingung des Hochgeschwindigkeitsstanzens zeigt der Formverschlei?, dass der Gehalt des Co-Elements signifikant reduziert ist und die Bindungs- und Verbundverst?rkungswirkung von CO relativ zur WC-Hartphase geschw?cht ist, was die Festigkeit und Z?higkeit von reduziert des Materials, beschleunigt den Materialverschlei? und führt zum Werkzeugbruch.

Kal?p alan?nda kullan?lmas?n? tavsiye etti?iniz karbür nedir. Yo?unluk bak?m?ndan GB ka? olmal?d?r? Nicht: Pres bask? esnas?nda ?ekil verdi?i malzeme pirin?'tir. Te?ekkürler

Hallo Muhsin,

Vielen Dank für Ihren Kommentar.

Wir empfehlen einen niedrigen Kobaltgehalt von etwa 6-8% für Hartmetall-Ziehwerkzeuge und einen hohen Kobaltgehalt von 15-25% für Hartmetall-Kaltstauchwerkzeuge.

Die Dichte betr?gt etwa 13,5-14,5 g/cm^3.

Wenn Sie Fragen haben, k?nnen Sie uns gerne unter kontaktieren [email protected]

Mit freundlichen Grü?en,

Tim

Schreibe einen Kommentar

Deine E-Mail-Adresse wird nicht ver?ffentlicht.