Hallo allerseits, w?chentlich ein neues Material zum Oberfl?chenschleifen von ultrafeinen Hartmetallen. Das Lesen kostet Sie wahrscheinlich ungef?hr 15 Minuten

Zusammenfassung dieses Artikels: Das Schleifversuch mit superfeinem Hartmetall wurde an einer Hobelmühle mit Diamantschleifscheibe durchgeführt. Die Schleifoberfl?chenmorphologie wurde durch Rasterelektronenmikroskopie beobachtet und die Oberfl?chenrauheit wurde mit einem Oberfl?chenrauheitstester gemessen. Der Einfluss der Schleifparameter auf die Oberfl?chenrauheit des ultrafeinen Hartmetallschleifens wurde analysiert. Die Ergebnisse zeigen, dass die Rauheit der Schleiffl?che von superfeinem Hartmetall mit zunehmender Schleifscheibengr??e bei gleicher Schnitttiefe zunimmt. Beim Schleifen mit der gleichen Schleifscheibe mit Korngr??e nimmt die Oberfl?chenrauheit des ultrafeinen Hartmetallschleifens mit zunehmender Schnitttiefe zu. Wenn die Schnitttiefe auf einen bestimmten Wert ansteigt, nimmt die Oberfl?chenrauheit allm?hlich ab.

Einführung

WC-Co-Hartmetall ist ein herk?mmliches Werkzeugmaterial. In den letzten Jahren wurden mit der kontinuierlichen Weiterentwicklung der Schneidtechnologie die Anforderungen an die Festigkeit, H?rte und Verschlei?festigkeit von Werkzeugmaterialien immer h?her. Im Vergleich zu herk?mmlichen strukturierten Hartmetallen weisen superfeine Hartmetalle (WC-Korngr??e 0,1 bis 0,6 um) eine h?here Festigkeit, H?rte und Verschlei?festigkeit auf, so dass sie im Werkzeugbau weit verbreitet sind.

Das Schleifen mit einer Diamantschleifscheibe ist die Hauptmethode zur Herstellung von Hartmetallwerkzeugen. Viele Studien haben gezeigt, dass die Rauheit der Schleiffl?che einen wichtigen Einfluss auf die Schneidleistung und Lebensdauer von Hartmetallwerkzeugen hat. Bisher konzentriert sich die Mahlforschung von Hartmetall im In- und Ausland haupts?chlich auf die Verbesserung des Zementkarbid-Schleifprozesses mit traditioneller Struktur und die Kontrolle der Oberfl?chenqualit?t, w?hrend der Schleifprozess von superfeinem Hartmetall, insbesondere die Rauheit der Schleiffl?che, selten untersucht wird. Daher wird durch Schleifversuche der Einfluss der Schleifscheibengr??e und der Schnitttiefe auf die Oberfl?chenrauheit des ultrafeinen Hartmetallschleifens mittels Rasterelektronenmikroskopie (REM) und Oberfl?chenrauheitstester diskutiert, um die Grundlage für die Optimierung zu schaffen des Schleifprozesses von ultrafeinem Hartmetall.

Testmaterialien und -methoden

Testmaterialien

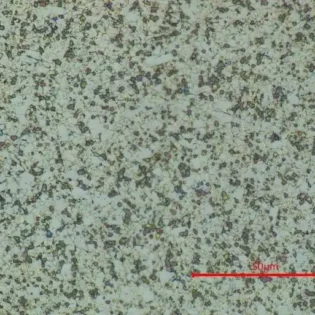

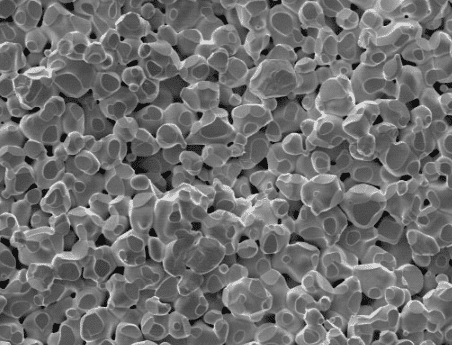

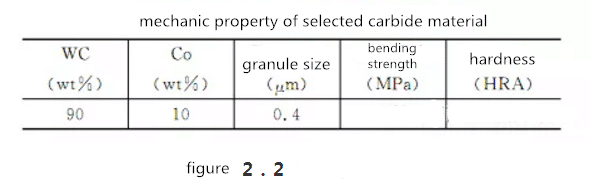

Das Testmaterial ist ultrafeink?rniges WC-Co-Hartmetall, das durch HIP-Technologie gesintert wurde. Die Probengr??e betr?gt 10 mm x 10 mm x 10 mm. Die chemische Zusammensetzung und die mechanischen Eigenschaften sind in Tabelle 1 gezeigt.

Tabelle 1 Chemische Zusammensetzung und mechanische Eigenschaften von Testmaterialien

Die Proben wurden mit einer Pr?zisionsflachklemme geklemmt und auf dem Oberfl?chenschleifer Modell M7120 geschliffen. Die verwendete Schleifscheibe ist eine harzgebundene Diamant-Flachschleifscheibe mit einem Au?endurchmesser von 250 mm, einer Breite von 25 mm und einer Diamantschichtdicke von 8 mm. Das Kühlmittel ist eine Mischung aus Wasser und emulgiertem ?l. Die experimentellen Mahlparameter sind in Tabelle 2 gezeigt.

Nach dem Mahltest wurden die Proben 30 Minuten lang mit wasserfreiem Aceton im Ultraschallreiniger gereinigt und mit hei?er Luft getrocknet. Rasterelektronenmikroskopie mit Rückreflexionsdetektor wurde verwendet, um die Morphologie der Schleiffl?che der Probe zu beobachten. Die Schleiffl?chenrauheit der Probe wurde mit dem Oberfl?chenrauheitsprüfer entlang der Richtung senkrecht zur Schleifrichtung gemessen. Der Probenahmeschritt betrug 0,25 mm und die Bewertungsl?nge betrug das Vierfache des Schritts. Jede Probe wurde sechsmal gemessen und die Ergebnisse wurden gemittelt.

Testergebnis

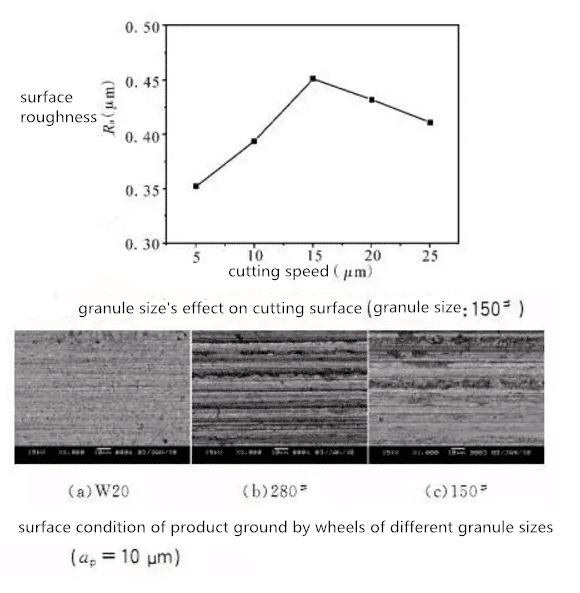

Fig. 1 zeigt die Variation der Rauheit der Schleiffl?che mit der Schleifscheibengr??e bei gleicher Schnitttiefe (ap = 10 um). Aus dem Diagramm ist ersichtlich, dass die Rauheit der Schleiffl?che mit zunehmender Schleifscheibengr??e bei gleicher Schnitttiefe zunimmt. Der Einfluss der Partikelgr??e der Schleifscheibe auf die Oberfl?chenrauheit ist jedoch unterschiedlich. Im Vergleich zu 150 #-Schleifscheiben mit 280 #-Schleifscheiben ist die ?nderung der Oberfl?chenrauheit geringer, w?hrend bei Verwendung der W20-Schleifscheibe die ?nderung der Oberfl?chenrauheit gr??er ist. Abbildung 2 zeigt die Variation der Oberfl?chenrauheit mit der Schnitttiefe AP beim Schleifen mit derselben Schleifscheibe (150 #). Aus dem Diagramm ist ersichtlich, dass die Rauheit der Schleiffl?che ungef?hr linear mit der Zunahme von AP zunimmt, wenn AP weniger als 15 Mikron betr?gt. Wenn jedoch AP> 15 um ist, nimmt die Rauheit der Schleiffl?che mit zunehmender Schertiefe allm?hlich ab, was sich offensichtlich von den Schleifversuchsergebnissen von herk?mmlichem Hartmetall unterscheidet.

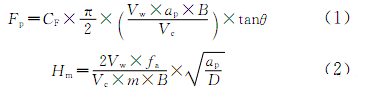

Die Oberfl?chenrauheit ist die direkte Reflexion der Morphologie der Schleiffl?che. Um die Ursachen der obigen Parameter zu analysieren, die die Schleifoberfl?chenrauheit von ultrafeinem Hartmetall beeinflussen, wurde die Oberfl?chenmorphologie von Schleifproben durch SEM mit einem Rückreflexionselektronendetektor beobachtet. Abbildung 3 zeigt das elektronische Rückreflexionsbild der Schleiffl?chenmorphologie des Probengrundes mit verschiedenen Diamantschleifscheiben bei gleicher Schnitttiefe. Wie aus der Abbildung ersichtlich ist, sind die Schleifspuren auf der Oberfl?che des mit der W20-Schleifscheibe geschliffenen superfeinen Hartmetalls schmal und flach, der Boden und die Seiten sind glatt und die Anhebungen auf beiden Seiten sind sehr gering (siehe Abbildung 3a). Nach dem Schleifen mit 280 # Schleifscheibe treten Risse auf der Schleiffl?che auf. Die Schleifspuren sind breit und tief und der Boden und die Seiten sind rau mit schuppiger Bruchstruktur (siehe Abb. 3b). Nach dem Schleifen mit 150 #-Schleifscheiben gibt es, obwohl die Tiefe der Schleifspuren auf der Schleiffl?che relativ gering ist, mehr Schleiftrümmer und Bruchstrukturen (siehe Abbildung 3c), die offensichtliche Spr?dbrucheigenschaften aufweisen.

Analyse und Diskussion

Das Schleifen wird durch eine gro?e Anzahl von Schleifmitteln mit hoher H?rte erreicht, die zuf?llig auf der Oberfl?che der Schleifscheibe angeordnet sind. Jedes Schleifkorn kann ungef?hr als winziger Fr?ser angesehen werden. Die Schleiffl?che wird durch die Relativbewegung dieser zahlreichen unregelm??igen Schneidmikrokanten auf der Oberfl?che des Grundmaterials gebildet. Daher beeinflussen die Schleifscheibengr??e, die Schnitttiefe und die mechanischen Eigenschaften des Grundmaterials zwangsl?ufig die Morphologie der Schleiffl?che und dann die Rauheit der Schleiffl?che.

Vor dem Test k?nnen die scharfen Diamantschleifmittel zu Kegeln vereinfacht werden, da für jedes Rad die gleiche Abrichtmethode und das gleiche Material verwendet werden. Gleichzeitig kann aufgrund der hohen Steifigkeit des Schleifmaschinensystems und der Kühlwirkung der Schleifflüssigkeit die thermische Verformung der Diamantschleifscheibe in Kontakt mit der Probe w?hrend des Schleifens vernachl?ssigt und die tats?chliche Schnitttiefe durch die ersetzt werden Schnitttiefe der Schleifscheibe einstellen. Dann k?nnen beim ebenen Schleifen die von der Schleifscheibe ausgeübte radiale Schleifkraft Fp und die maximale Schnittdicke Hm eines einzelnen Schleifkorns durch die Formel (1) bzw. die Formel (2) erhalten werden.

In der Formel ist CF eine Konstante, die sich auf die Art des zu mahlenden Materials bezieht; Vw ist die Geschwindigkeit des Werkstücks, m / min; Vc ist die Geschwindigkeit der Schleifscheibe, m / s; B ist die Schleifbreite, mm; Theta ist der halbe Winkel der Kegeloberseite des Schleifkorns; AP ist die eingestellte Schnitttiefe, Mikron; FA ist der axiale Vorschub, mm; m ist die effektive Anzahl von Schleifk?rnern pro Fl?cheneinheit der Schleifscheibe. D ist der Schleifscheibendurchmesser, mm.

Der Entfernungsmechanismus von harten und spr?den Materialien wie Hartmetall und Keramik umfasst üblicherweise die Entfernung unelastischer Verformungen, die Entfernung von Spr?digkeit und das Pulverisieren von Material usw. Er h?ngt vom Kraftzustand der Schleiffl?che w?hrend des Schleifens ab. Wenn die normale Belastung der Oberfl?che des Grundmaterials unterhalb des Schleifkorns niedriger ist als der kritische Wert der Risse im Material, wird das Grundmaterial durch nicht elastische Verformung wie Gleiten, Pflügen und Spanbildung entfernt. Wenn die normale Belastung der Schleiffl?che die kritische normale Belastung überschreitet, bei der die Materialrisse auftreten, bilden die Schleifrisse Keime und erstrecken sich allm?hlich zur Schleiffl?che, und das Material wird durch spr?de Mittel wie Sch?len und Fragmentieren entfernt. Die h?rtere Phase im Material wird unter gr??erer normaler Belastung pulverisiert. Die Bindungsphase mit niedriger H?rte wird auf die Oberfl?che der pulverf?rmigen harten Phase aufgetragen und teilweise mit den Ablagerungen der harten Phase entfernt.

Beim Schleifprozess von Hartmetall kann die kritische normale Belastung durch Risse und Ablagerungen ausgedrückt werden als

In der Formel ist Lambda eine umfassende Konstante, Lambda_2 * 105; H ist die H?rte des Materials; Kc ist die Bruchz?higkeit. Die Formel (1) zeigt, dass unter den gleichen Schleifbedingungen wie Radgeschwindigkeit, Werkstückgeschwindigkeit, Schleifbreite und axialer Vorschub die normale Schleifkraft Fp auf der Oberfl?che des Grundmaterials proportional zur Schnitttiefe ist und linear mit der Zunahme von ap zunimmt ;; Die Formel (2) zeigt, dass das maximale Schneiden eines einzelnen Schleifpartikels erreicht wird. Die Dicke nimmt mit zunehmender AP zu und mit zunehmender effektiver Schleifzahl M ab.

In diesem Experiment sind bei gleicher Schnitttiefe (dh gleichem Fp) die normalen Belastungen, die ein einzelnes Schleifmittel auf die Oberfl?che des Grundmaterials ausübt, aufgrund der unterschiedlichen Partikelgr??e der Diamantschleifscheibe ebenfalls unterschiedlich. Aufgrund einer gro?en Anzahl wirksamer Schleifmittel ist die normale Belastung, die ein einzelnes Schleifmittel auf die Schleiffl?che ausübt, gering. Wenn daher superfeines Hartmetall mit einer W20-Schleifscheibe gemahlen wird, ist sein Entfernungsmodus haupts?chlich eine unelastische Verformung. Gleichzeitig ist aufgrund einer gro?en Anzahl wirksamer Schleifmittel die maximale Schnittdicke Hm eines einzelnen Schleifmittels relativ gering, und es treten nur geringe Reibung und Pflügen auf der Schleiffl?che auf, so dass die Schleiffl?che schmale und flache Schleifspuren aufweist. kleinerer Auftrieb (siehe Abb. 3a) und geringere Oberfl?chenrauheit. Mit zunehmender Gr??e der Schleifscheibe nimmt die Anzahl der wirksamen Schleifmittel ab und die normale Belastung, die ein einzelnes Schleifmittel auf die Schleiffl?che ausübt, nimmt zu. Wenn die Last gr??er als die kritische Normallast des Rissfragments aus superfeinem Hartmetallmaterial ist, treten Risse und Risse auf der Schleiffl?che auf (siehe Abb. 3b). Mit zunehmender Gr??e der Schleifscheibe wird der Grad der Rissbildung schwerwiegender (siehe Abb. 3c). Der Hauptweg der Materialentfernung ist die Spr?dentfernung. Im Vergleich zu Schlupfreibung und leichtem Pflug verschlechtern Risse und Risse die Rauheit der Schleiffl?che erheblich, was sich im Messwert der Oberfl?chenrauheit widerspiegelt. Die Rauheit der Schleiffl?che nimmt mit zunehmender Schleifscheibengr??e ab (siehe Abb. 1). Aufgrund der unterschiedlichen Materialentfernungsmethoden ist es pr?zise, dass die Oberfl?chenrauheit der Schleiffl?che beim Schleifen mit der W20-Schleifscheibe stark variiert.

Beim Schleifen mit der gleichen Schleifscheibe und unterschiedlicher Schnitttiefe steigt die normale Schleifkraft Fp der Schleifscheibe mit zunehmender Schnitttiefe und die normale Belastung der Schleiffl?che mit zunehmender Einzelschleifpartikel Der Materialabtragsmodus der Schleiffl?che von ultrafeinem Hartmetall ?ndert sich. Wenn die Schnitttiefe AP weniger als 5 Mikron betr?gt, ist die normale Belastung, die von einem einzelnen Schleifpartikel auf die Schleiffl?che ausgeübt wird, gering. Der Materialentfernungsmodus w?hrend des Schleifens ist haupts?chlich das Pflügen bei unelastischer Verformung, die tiefe Schleifspuren auf der Oberfl?che erzeugt und auf beiden Seiten eine h?here Anhebung aufweist. Bei AP (> 10 um) wechselt der Materialentfernungsmodus allm?hlich in den Spr?dentfernungsmodus, was zu Rissen und Rissen auf der Oberfl?che führt, die mit zunehmender Schnitttiefe immer schwerwiegender werden, so dass die Rauheit der Schleiffl?che mit der zunehmend zunimmt Erh?hung der Schnitttiefe. Wenn jedoch AP> 15 Mikrometer ist, beginnt das Oberfl?chenmaterial des superfeinen Hartmetallmahlens zu pulverisieren und gleichm??ig mit der Co-Phase zu verschmieren, und der Rauheitswert der Mahlfl?che nimmt allm?hlich ab (siehe Fig. 1).

Gem?? Formel (3) h?ngt die kritische normale Belastung der Schleifrisskeimbildung von Hartmetall mit den physikalischen und mechanischen Eigenschaften des Materials selbst zusammen. Je h?her die Bruchz?higkeit oder je geringer die H?rte des Materials ist, desto gr??er ist die kritische Normalbelastung Pc der Rissbildung der Schleiffl?che. Im Vergleich zu herk?mmlichem Hartmetall mit gr??erer WC-Partikelgr??e weist das ultrafeine Hartmetall eine h?here H?rte und eine geringere Bruchz?higkeit auf, und sein Pc ist beim Mahlen viel kleiner. Unter den gleichen Mahlbedingungen ist die Mahlfl?che von ultrafeinem Hartmetall leichter zu pulverisieren. Wenn daher die Schnitttiefe einen bestimmten Wert erreicht, nimmt die Rauheit der Schleiffl?che allm?hlich ab und der Pc ist beim Schleifprozess viel kleiner. Unter den gleichen Mahlbedingungen ist die Mahlfl?che des ultrafeinen Hartmetalls leichter herzustellen. Wenn daher die Schnitttiefe einen bestimmten Wert erreicht, nimmt die Rauheit der Schleiffl?che allm?hlich ab.

Abschlie?ende Bemerkungen

(1) Bei gleicher Schnitttiefe nimmt die Rauheit der Schleiffl?che von superfeinem Hartmetall mit zunehmender Schleifscheibengr??e zu. Die Oberfl?chenrauheit ist beim Schleifen mit einer feinen Diamantschleifscheibe gering.

(2) Beim Schleifen mit der gleichen Schleifscheibe nimmt die Oberfl?chenrauheit des ultrafeinen Hartmetallschleifens mit zunehmender Schnitttiefe zu. Wenn die Schnitttiefe auf einen bestimmten Wert ansteigt, nimmt die Rauheit der Schleiffl?che allm?hlich ab.

(3) Der Einfluss der Schleifparameter auf die Oberfl?chenrauheit des ultrafeinen Hartmetallschleifens kann auf den Unterschied der Materialentfernungsmethoden beim Schleifen zurückgeführt werden.

Dies ist das w?chentliche Material dieser Woche. Ich hoffe, es wird Ihnen hilfreich sein.