Dreidimensionales Drucken (3DP), auch bekannt als additive Fertigung, Rapid-Prototyping-Technologie, Freiformtechnologie usw., basiert auf dem Prinzip des diskreten Stapelns unter Verwendung computergestützter Schicht- und überlagerungsformtechniken. Material wird Schicht für Schicht hinzugefügt, um einen 3D-K?rper zu bilden. Seit das Konzept der 3D-Drucktechnologie erstmals 1986 von Charles W. Hull vorgeschlagen wurde, ist der 3D-Druck in alle Lebensbereiche vorgedrungen und hat zu Innovationen geführt, was aufgrund seiner einzigartigen Vorteile in Bezug auf hohe Pr?zision, personalisierte Fertigung und komplexe Formkonstruktion zu einer globalen Fertigung geführt hat . Branchenwechsel. Der biologische 3D-Druck ist eine Querschnittsanwendung der 3D-Drucktechnologie im Bereich der Biomedizin, die eine wichtige Forschungsbedeutung und Anwendungsperspektiven hat. Mit der 3D-Drucktechnologie k?nnen sowohl Standardmodelle als auch ma?geschneiderte chirurgische Stents für Patienten erstellt werden. Der Knochendefekt des Patienten wird mit medizinischen Bildgebungsverfahren wie Computertomographie (CT) oder Kernspinresonanz (MRT) gescannt, um das gewünschte Stentmodell zu erhalten, das dann mit einem dreidimensionalen Drucker gedruckt wird. Dies ist mit herk?mmlichen Formtechniken schwierig zu erreichen. In den letzten Jahren wurde die 3D-Drucktechnologie im medizinischen Bereich weit verbreitet, einschlie?lich kraniofazialer Transplantationen, Kronenrestaurationen, Prothesen, medizinischer Ausrüstung, chirurgischer Modelle, Organdruck, Modellen zur Medikamentenverabreichung, Knochengewebezüchtungs-Stents usw. [1]. Die 3D-Drucktechnologie hat aufgrund ihrer Anpassbarkeit, Struktur- und Porenkontrollierbarkeit und der F?higkeit, mehrere Materialien zu kombinieren, gro?e Aufmerksamkeit von Forschern auf sich gezogen. Dieser Trend hat auch viele Erfindungen mit bahnbrechenden Behandlungen und Ger?ten inspiriert.

Als n?chstes werden wir die Biomaterialien, die derzeit für den 3D-Druck im Bereich der Knochengewebezüchtung verfügbar sind, einschlie?lich ihrer jeweiligen St?rken und Schw?chen und Druckstandards, detailliert beschreiben. Da verschiedene Drucker unterschiedliche Biomaterialien drucken k?nnen, geben wir gleichzeitig auch einen kurzen überblick über die Arten und Formprinzipien von 3D-Druckern. Wir hoffen, dass dieser Bericht mehr Forschungsteams dazu anregen wird, neue Biomaterialien zu erfinden und letztendlich die 3D-Drucktechnologie auf dem Gebiet der Knochengewebezüchtung weiter zu entwickeln.

Inhalt

ausblenden

1. Einführung in die Klassifizierung der 3D-Drucktechnologie

Ob sich Biomaterialien drucken lassen oder nicht, hat viel mit den verwendeten 3D-Druckern zu tun. Unterschiedliche Drucker haben unterschiedliche Materialanforderungen. Auf dem Gebiet der Biomedizin werden die haupts?chlich verwendeten Drucker in vier Typen unterteilt: Photocuring Stereo Printing Technology, Fused Deposition Printing Technology, Selective Laser Sintering Technology und Direct Slurry Extrusion Technology.

Schmelzabscheidungs- und direkte Aufschl?mmungs-Extrusionstechniken sind zwei h?ufig verwendete Verfahren zur Herstellung von Gerüsten für Knochengewebezüchtung. Einige direkt gedruckte Pasten sind Polymerl?sungen, die mit Wasser oder niedrigsiedenden L?sungsmitteln (Dichlormethan (DCM), Dimethylsulfoxid (DMSO) gemischt werden, einige sind Polymerl?sungen, die nach der Extrusion schnell verdunsten, oder einige Hydrogele behalten nach der Extrusion ihre ursprüngliche Struktur bei. Hydrogele, die werden durch dreidimensionales Drucken gebildet k?nnen durch thixotropes Verhalten, Temperaturerfassung oder Vernetzung nach der Extrusion in Form gehalten werden Für Schmelzabscheidung und Direktdruck Die Aufl?sung kann bis zu 25 Mikron in der XY-Ebene und der Schicht betragen Dicke betr?gt 200–500 Mikrometer [2].Im Allgemeinen haben diese beiden Methoden Probleme, wenn lange, nicht unterstützteoder scharfkantige Modelle gedruckt werden.Die Filamente haben nicht genug Festigkeit, um sich sofort selbst zu stützen,sodass es zu einem Durchh?ngen oder vollst?ndigen Kollabieren kommt Um dieses Problem zu l?sen, wird manchmal das Füllmaterial w?hrend des Druckvorgangs hinzugefügt, nachdem der Druck abgeschlossen ist, es wird in einem L?sungsmittel gel?st oder bei hoher Temperatur kalziniert.

Die partikelschmelzende 3D-Drucktechnologie ist im industriellen Prototyping weit verbreitet, einschlie?lich der selektiven Lasersinter-Abscheidungstechnologie und der Partikeladh?sionstechnologie, die nicht nur Polymere, Keramiken, Metalle und deren Verbundstoffe druckt, sondern ihnen auch eine einzigartige oder komplizierte Struktur verleiht. Beim selektiven Lasersintern wird ein Laser mit einer bestimmten Ausrichtung verwendet, um die Polymer- oder Metallpartikel über ihren Schmelzpunkt zu bringen, wodurch die Partikel zusammengeschmolzen werden. Der Laserstrahl wird gem?? dem Computermodell geschichtet, und die Partikel werden von oben geschmolzen, und dieser Schritt wird wiederholt, um das Endergebnis zu erzielen [3]. Die selektive Lasertechnologie ist langsamer zu bauen, teurer und erfordert den Einsatz einer gro?en Materialmenge, aber ihre F?higkeit, mehrere Materialien auf einer einzigen Werkzeugmaschine zu formen, macht sie in vielen Fertigungsbereichen immer noch zu einem Hit. Die Partikelbindungstechnologie ist auch als ungerichtete Lasersintertechnologie bekannt und ihr Hauptprinzip ?hnelt der selektiven Lasersintertechnologie. Im Gegensatz zum Laserschmelzen von Partikeln verwendet die Partikelbindungstechnik jedoch eine flüssige Bindemittell?sung, um die Partikel zu binden und dann durch Hochtemperaturkalzinierung einen dreidimensionalen Feststoff zu erhalten. Selektive Lasersintertechniken und Partikeladh?sionstechniken wurden in der Hartgewebezüchtung wie Orthop?die oder Oralchirurgie verwendet.

Stereolithographie ist der Prozess der Bildung von ultraviolettem Licht oder Laserlicht durch ein photopolymerisierbares flüssiges Polymer, um einen einzigen starren Polymerfilm zu bilden. Nach der Polymerisation wird das Substrat in die L?sung abgesenkt, damit ein neues Harz über die bedruckte Oberfl?che flie?en und darüber polymerisieren kann. Unter allen Drucktechnologien hat die Stereolithographie die h?chste Aufl?sung, die traditionelle Stereolithographie erreicht eine Aufl?sung von 25 Mikrometern, w?hrend die Stereolithographie im Mikroma?stab und die hochpr?zise Stereolithographie eine Aufl?sung von einem Mikrometer haben [4] ]. Aufgrund der Stereolithographie kann es jedoch nur unter ultraviolettem Licht vernetzt werden, verl?ngert die Nachformeigenschaften, hat keine geeigneten mechanischen Eigenschaften, das Harz wird am Ende leicht blockiert und vor allem fehlen relevante biologische Phasen, die für die Stereolithographie verwendet werden k?nnen . Kapazitive und biologisch abbaubare Materialien lassen ihm im medizinischen Bereich wenig Raum für Entwicklungen. In den letzten Jahren hat die Entdeckung einiger natürlicher oder synthetischer vernetzbarer Biomaterialien jedoch gro?e M?glichkeiten für die Anwendung der Stereolithographie im Bereich der Gewebezüchtung geschaffen [5].

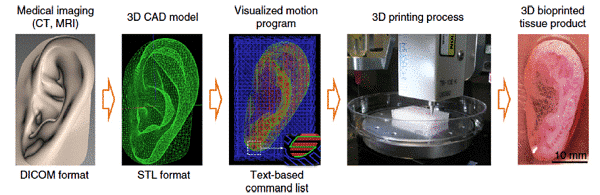

Abbildung 1 Wie man ein Ohr druckt [6]

2. Biomedizinische Materialklassifikation des dreidimensionalen Druckens

In den letzten zehn Jahren hat sich die 3D-Drucktechnologie rasant weiterentwickelt, wodurch sie auch in vielen neuen Bereichen angewendet werden konnte, und sie hat die Aufmerksamkeit der medizinischen Ger?te und der Gewebezüchtung auf sich gezogen. Da der 3D-Druck in kurzer Zeit und zu geringen Kosten spezifische medizinische Produkte für Patienten ma?schneidern kann, bietet dies der 3D-Drucktechnologie auch gro?e Entwicklungsperspektiven im zukünftigen Zeitalter der pers?nlichen Medizin. Gegenw?rtig gibt es viele biologische Materialien, um Scaffolds für Knochengewebezüchtung oder andere medizinische Produkte mittels dreidimensionalem Druck herzustellen. In dieser Sitzung geben wir einen überblick über die für verschiedene Drucktechnologien erforderlichen Materialeigenschaften und beleuchten die verwendeten Biomaterialien sowie deren Vor- und Nachteile.

2.1 Aufschl?mmung auf Keramikbasis

Biomedizinische aktive Keramiken sind ideal für bionische Knochenreparaturmaterialien, indem sie die Mineralphase, Struktur und mechanischen Eigenschaften des natürlichen Knochens simulieren. Derzeit ist es schwierig, keramische Materialien direkt mit 3D-Druckern zu drucken, da flüssige keramische Materialien nur in geringer Anzahl vorhanden sind und ihr Schmelzpunkt weit au?erhalb des Bereichs liegt, dem der Schmelzschichtdruck standhalten kann. Darüber hinaus sind keramische Materialien aufgrund ihrer fehlenden lichtempfindlichen Eigenschaften nicht für die photoh?rtende dreidimensionale Drucktechnologie geeignet. Es ist auch schwierig, eine hochdichte und por?se Struktur unter Verwendung eines selektiven Lasersinter-Drucksystems zu drucken. Die Direktextrusions-3D-Drucktechnologie ist derzeit das vielversprechendste Verfahren zum Drucken keramischer Materialien. Keramikpulver muss eine geeignete Partikelgr??e (normalerweise 10-150 Mikron) und eine geeignete Bindungsl?sung haben, um es einfach zu drucken. Formteil [7].

Hydroxyapatit-Pulver wird h?ufig im dreidimensionalen Druck verwendet, was mit der gro?en Menge an Calciumphosphat in seiner Mineralphase zusammenh?ngt. Die Polyacryll?sung wurde Schicht für Schicht auf das HA-Pulver gesputtert, gefolgt von Sintern, um den H?rtungsprozess abzuschlie?en, so dass wir eine Hydroxyapatit-Kopplung erhielten. Durch das Sintern kann seine Druckfestigkeit (0,5–12 MPa) die Mindestanforderungen an menschliche Spongiosa erfüllen. Es wurde in ein Mausmodell transplantiert, und nach 8 Wochen begann die Knochenneubildung am Rand des Stents, und Osteoide und Blutgef??e wuchsen hinein. Trotz der hervorragenden Leistung des künstlichen Knochengerüsts ist es jedoch noch weit vom klinischen Anwendungsstandard entfernt [8]. Bioglas ist eine Ansammlung von Silikaten, in denen die inneren Moleküle zuf?llig angeordnet sind. Die Bestandteile des Materials k?nnen sich mit Bestandteilen des lebenden K?rpers austauschen oder mit diesen reagieren, um eine mit dem Organismus selbst vertr?gliche Substanz zu bilden. Die Forscher führten eine Reihe von Studien zu bioaktivem Glas durch Zell- und Tierversuche durch und stellten fest, dass Bioglas eine überlegene Selbstabbaubarkeit aufweist und sein Ionenprodukt die Proliferation und Differenzierung von Osteoblasten verbessern und die Expression von osteogenen Genen aktivieren kann. Um tumorbedingte Knochendefekterkrankungen wirksam zu behandeln, stellten Lu et al. [9] zun?chst mit magnetischen Nanopartikeln modifiziertes mesopor?ses Bioglas her und mischten es mit Chitosan, um ein por?ses Verbundgerüst herzustellen. Das Verbundgerüst hat gute Knochenregenerations- und photothermische Therapiefunktionen und einen gro?en Anwendungswert bei der Behandlung von tumorbedingten Knochendefekten.

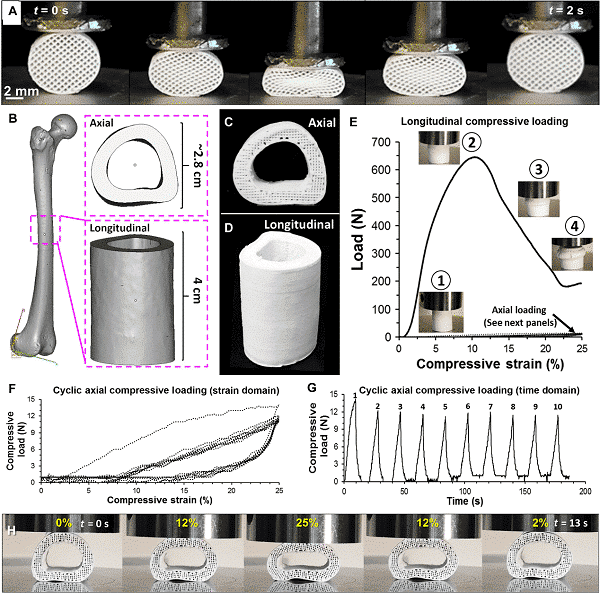

Abbildung 2 Superelastischer künstlicher Knochen [10]

2.1 Biomedizinische Polymermaterialien

Medizinische Polymerdruckmaterialien haben hervorragende Verarbeitungseigenschaften, k?nnen auf eine Vielzahl von Druckmodi angewendet werden und weisen eine gute Biokompatibilit?t und Abbaubarkeit auf, was sie zur wichtigsten Kraft im 3D-Druck von Biomaterialien macht. Unterschiedliche Drucktechniken erfordern die Einstellung unterschiedlicher Materialdruckparameter. Zum Beispiel verwendet der Schmelzschichtungsdruck ein thermoplastisches Polymermaterial, das bedruckt werden kann, indem das Rohmaterial einfach in eine Filamentform gezogen wird, aber sein Durchmesser betr?gt normalerweise etwa 1,75 mm, und es hat eine schnelle Umwandlungseigenschaft in fester L?sung, um dies sicherzustellen wird gequetscht. Es schmilzt schnell vor dem Auslaufen und kann nach der Extrusion schnell abgekühlt werden. Die dreidimensionale Drucktechnologie mit Lichth?rtung erfordert, dass die Aufschl?mmung in einem flüssigen Zustand ist und lichtempfindliche Eigenschaften hat.

Gegenw?rtig sind die am h?ufigsten verwendeten Polymermaterialien für den dreidimensionalen Druck abbaubare aliphatische Polyestermaterialien, wie Polymilchs?ure (PLA) und Polycaprolacton (PCL). Polycaprolacton ist ein halbkristallines Polymer, das einst bis zum Aufstieg der Gewebezüchtung und des 3D-Drucks aufgegeben wurde, und PCL befindet sich wieder auf der historischen Bühne. Polycaprolacton hat hervorragende rheologische Eigenschaften und viskoelastische Eigenschaften beim Erhitzen, was es zu einem der wichtigsten Materialien für Drucker auf Basis von Schmelzabscheidung macht. Polycaprolacton ist im K?rper bis zu sechs Monate stabil, gefolgt von einem allm?hlichen Abbau, und Nebenprodukte sind ungiftig und für den menschlichen K?rper harmlos. Polymilchs?ure ist ein linearer thermoplastischer aliphatischer Polyester mit guter Biokompatibilit?t und biologischer Abbaubarkeit. Da der Abbau von Polymilchs?ure jedoch durch Hydrolyse von Esterbindungen erreicht wird, bewirkt die Freisetzung von Milchs?ure eine Abnahme des pH-Werts in der umgebenden K?rperflüssigkeitsumgebung. Diese sauren Nebenprodukte sind anf?llig für Gewebeentzündungen und Zelltod. Um dieses Problem zu l?sen, kombinierten die Forscher Polymilchs?ure mit Biokeramiken, um Verbundgerüste herzustellen, um ihre Bioreaktivit?t zu verbessern und die Bildung saurer Umgebungen zu verhindern. Ion et al. [11] verwendeten eine 3D-Drucktechnik, um eine neuartige Verbundstruktur aus Apatit-Wollastonit/Polymilchs?ure (AW/PLA) herzustellen, die den Eigenschaften von kortikalem und spongi?sem Knochen entspricht. Die Ergebnisse von In-vitro-Zellexperimenten zeigten, dass ein zusammengesetztes AW/PLA-Gerüst die Proliferation und osteogene Differenzierung von aus Rattenknochenmark stammenden mesenchymalen Stammzellen wirksam f?rdern kann. Im Rattensch?deldefektmodell zeigte das Kompositgerüst eine gute Osseointegration und die F?higkeit, neue Knochenbildung zu f?rdern.

Neben PLA und PCL ist Polypropylen (PPF) eines der am besten untersuchten biologisch abbaubaren und photovernetzbaren Polymermaterialien in der Photoh?rtung. üblicherweise wird die gedruckte Paste mit Diethylfumarat-DEF-L?semittel gemischt, und es wird auch ein Photoinitiator hinzugefügt. Die Viskosit?t der L?sung und das Verh?ltnis von PPF zu DEF haben einen gro?en Einfluss auf den Druckprozess und die mechanischen Eigenschaften des Stents. Polyetheretherketon (PEEK) kann aufgrund seines Schmelzpunktes von 350 °C nur durch selektives Lasersinterdruckverfahren geformt werden. Der hohe Schmelzpunkt verleiht PEEK jedoch auch Hitzebest?ndigkeit, was es w?hrend der Hochtemperatur-Dampfsterilisation stabil macht. Als biologisches Material fehlt PPEK jedoch die Osseointegration, die für das Tissue Engineering günstig ist, und es kann nicht gut mit natürlichem Knochen kombiniert werden, sodass es leicht zu Absto?ungsreaktionen kommen kann und der Preis hoch ist [12].

2.3 Hydrogel-Aufschl?mmung

Ein Hydrogel ist ein Polymer, das durch chemisches Vernetzen oder physikalisches Vernetzen eines wasserl?slichen Polymers gebildet wird, eine dreidimensionale vernetzte Netzwerkstruktur aufweist und auch selbst eine gro?e Menge Wasser enth?lt. Das Hydrogel hat die Eigenschaften einstellbarer Festigkeit, Abbaubarkeit, funktioneller Modifikation usw. und kann als weiches Material verwendet werden, um die Mikroumgebung der extrazellul?ren Matrix nachzuahmen, wodurch das Hydrogel breite Anwendungsperspektiven im medizinischen Bereich hat. Es kann zur Herstellung von zwei- oder dreidimensionalen Gewebezüchtungsgerüsten und zur kontrollierten Freisetzung von Arzneimitteln verwendet werden. üblicherweise verwendete dreidimensional gedruckte Hydrogelpasten werden haupts?chlich in drei Kategorien eingeteilt: Eine wird aus natürlichen Polymeren hergestellt, wie Alginat, Agar, Gelatine, Zellulose, Kollagen, Seidenfibroin, Hyalurons?ure usw. Eine Art wird aus synthetischen Polymeren wie z B. Polyacrylamid, Polyurethan, Polyethylenglycol usw.; die andere ist eine zusammengesetzte Aufschl?mmung auf Hydrogelbasis, die aus einem synthetischen Polymer und einem natürlichen Polymer besteht.

Unter den wasserl?slichen synthetischen Polymeren ist medizinischer Polyvinylalkohol (PVA) auf dem Gebiet der Gewebezüchtung weit verbreitet. PVA hat eine gute Biokompatibilit?t, ist ungiftig und leicht abbaubar, kann bei 95 °C in Wasser gel?st werden, bildet ein Gel und hat eine hohe Viskosit?t. Zhang et al. [13] stellten MBG/PVA-Verbundgerüste mit miteinander verbundenen Poren her. Die Zugabe von PVA verbesserte die Z?higkeit der Materialien erheblich. Tierexperimente unter Verwendung eines Rattensch?del-Knochendefektmodells zeigten auch, dass das MBG/PVA-Gerüst eine hervorragende osteoinduktive Aktivit?t aufweist und die Knochenneubildung und Angiogenese am Knochendefekt f?rdert.

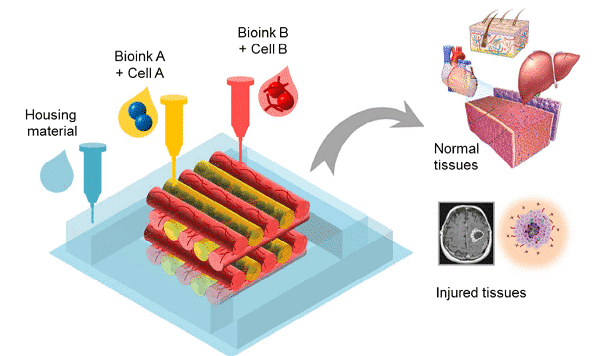

Derzeit gibt es viele Experimente, bei denen Zellen mit 3D-gedruckten Bioscaffolds kokultiviert werden. Die Ergebnisse zeigen auch, dass Zellen auf einer Vielzahl von dreidimensionalen Gerüsten überleben k?nnen und besser sind als gew?hnliche zweidimensionale Kulturen. Dies ist jedoch nur ein zweidimensionaler Effekt von Zellen und Materialien und platziert Zellen nicht direkt im Drucksystem. Das direkte Mischen von Zellen mit der Paste zum Drucken als neue Idee hat auch breite Aufmerksamkeit von Forschern auf sich gezogen. Natürliche Hydrogele haben eine gute Zytokompatibilit?t. Seine Zusammensetzung ist der extrazellul?ren Matrix ?hnlich, und seine F?higkeit, an Proteinen und Zellen auf der Oberfl?che zu haften, ist schwach, und es beeinflusst den Stoffwechselprozess von Zellen kaum. Es kann Zellen umhüllen, N?hrstoffe transportieren und Metaboliten absondern. Andreaet al. [14] testeten Bio-Tinten-Formulierungen von Typ-I-Kollagen und Hyalurons?ure in unterschiedlichen Anteilen und bestimmten eine optimale Formulierung, die Bioprinting erm?glicht und gleichzeitig die biologische Aktivit?t unterstützt und native Zell-Matrix-Wechselwirkungen unterstützt. . Sie wendeten die Formulierung auf die Konstruktion von 3D-Lebergewebe an, das menschliche prim?re Hepatozyten und hepatische Sternzellen enthielt, und testeten die Wirkung von Paracetamol, einem h?ufigen Lebergift. Die Ergebnisse zeigen, dass die Kombination aus Methylmethacrylat-Kollagen und Thiol-Hyalurons?ure eine einfache, druckbare Bio-Tinte erzeugt, die das Wachstum mesenchymaler Zellen reguliert und Medikamente behandelt. Habe die richtige Reaktion.

Abbildung 3 Zell-Bioprinting

3. Schlussfolgerungen und Ausblick

Die dreidimensionale Drucktechnologie hat gro?e Anwendungsaussichten, aber es gibt noch viele Probleme, die als Hauptmitglieder des biomedizinischen Bereichs gel?st werden müssen. Eines der Probleme liegt in den Einschr?nkungen der eigenen F?higkeiten des 3D-Druckers. Obwohl seine Druckgeschwindigkeit und Druckgenauigkeit stark verbessert wurden, kann er in vielen F?llen immer noch nicht das beste Niveau erreichen. Ein weiteres gro?es Problem sind die Grenzen alternativer Biomaterialien. Obwohl viele bedruckbare Materialien ihre eigenen Vorteile haben, müssen die für die Transplantation verwendeten Materialien den Anforderungen der physiologischen Bedingungen entsprechen und eine gute Reaktion auf den menschlichen K?rper aufweisen. Im Allgemeinen erfordern ideale orthop?dische Materialien die folgenden Eigenschaften: (1) Bedruckbarkeit, (2) Biokompatibilit?t, (3) hervorragende mechanische Eigenschaften, (4) gute Abbaubarkeit und (5) Nebenprodukte. Ungiftig und abbaubar, (6) gute gewebebiomimetische Eigenschaften. Unterschiedliche Druckertypen haben unterschiedliche Materialanforderungen, und diese Eigenschaften sind manchmal nur schwer vollst?ndig zu erfüllen. Zum Beispiel ist bei der Knochengewebezüchtung einerseits ein hochfestes Gerüstmaterial erforderlich, um dem Wachstum und der Belastung durch Osteoblasten standzuhalten, aber dies verursacht auch ein Problem der Schwierigkeit beim Gerüstabbau. Einige weiche Materialien mit geringer Festigkeit sind leicht zu drucken und werden leicht abgebaut, aber sie k?nnen nicht auf tragende Teile aufgetragen werden. Im Allgemeinen werden im Bereich der Knochen- und Knorpelreparatur aufgrund ihrer eigenen H?rte und natürlichen Knochenn?he dreidimensional gedruckte Pasten verwendet. Grunds?tzlich besteht die Wahl von Biomaterialien darin, ihre Leistung auszugleichen, um das gewünschte Material zu erzielen.

Polymer-Bioschlamm wurde ausgiebig untersucht, insbesondere für kostengünstige Elastomere wie PLA und PCL. Diese Materialien haben eine ausgezeichnete Biokompatibilit?t und mechanische Eigenschaften und werden weithin als Substratmaterialien verwendet. Darüber hinaus sollte in der zukünftigen Forschung auf die Abbaubarkeit, Spr?digkeit und Zytokompatibilit?t von Polymermaterialien geachtet werden. Keramische Materialien wie HA und β-TCP galten traditionell als ideale Materialien für Hartgewebe-Engineering-Gerüste und werden nun zunehmend bei der Untersuchung von Keramik- und Polymerverbundwerkstoffen verwendet. Die Zugabe von keramischen Materialien kann verbessert werden. Die St?rke des Stents und die biologischen Eigenschaften des Verbundwerkstoffs. Die Entwicklung des Hydrogel-Bioschlamms und des Drucksystems hat uns dem Drucken von multifunktionalen, auf Zellen montierten Modellsystemen n?her gebracht, und wir haben gehofft, dass das Drucken von Organen eines Tages realisiert wird. Dieser Prozess hat mit der Untersuchung der Aufschl?mmung von supramolekularen Hydrogelen begonnen. Wenn schlie?lich die 3D-Drucktechnologie im medizinischen Bereich angewendet werden soll, sind die Durchführung der Massenproduktion, die Qualit?tskontrolle und die überwindung von Managementhindernissen alles Probleme, die gel?st werden müssen. Obwohl die Frontstra?e lang und lang ist, wird der 3D-Druck irgendwann im Bereich der Gewebezüchtung und Medizin gl?nzen!

Bezug

[1] Murphy SV, Atala A. 3D-Biodruck von Geweben und Organen [J]. Nature Biotechnology, 2014, 32(8): 773-785.

[2] Guvendiren M., Molde J., Soares RMD, et al. Design von Biomaterialien für den 3D-Druck [J]. ACS Biomaterials Science & Engineering, 2016.

[3] Vermeulen M., Claessens T., Van Der Smissen, Van Holsbeke, De Backer, Van Ransbeeck, Verdonck. Herstellung von patientenindividuellen optisch zug?nglichen Atemwegsmodellen durch Fused Deposition Modeling. Rapid Prototyping Journal 2013, 19 (5), 312?318.

[4] Bertrand P, Bayle F, Combe C, Goeuriot P, Smurov I. Herstellung keramischer Komponenten durch selektives Lasersintern. Appl. Surfen. Wissenschaft. 2007, 254 (4), 989?992.

[5] Derby B. Drucken und Prototyping von Geweben und Gerüsten [J]. Wissenschaft, 2012, 338(6109): 921-6.

[6] Kang, H.-W.; Lee, SJ; Ko, IK; Kengla, C.; Yoo, JJ; Atala, A. Ein 3D-Biodrucksystem zur Herstellung von Gewebekonstrukten im menschlichen Ma?stab mit struktureller Integrit?t. Nat. Biotechnologie. 2016, 34 (3), 312–319.

[7] Xiaoyu Du, Shengyang Fu, Yufang Zhu. 3D-Druck von keramikbasierten Gerüsten für die Knochengewebezüchtung: ein überblick. Zeitschrift für Materialchemie B, 2018,6:4397-4412.

[8] Fierz FC, Beckmann F, Huser M, etc. Die Morphologie anisotroper 3D-gedruckter Hydroxyapatit-Gerüste. Biomaterialien, 2008, 29 (28), 3799–3806.

[9] Jiawei Lu, Fan Yang, Qinfei Ke, Xuetao Xie, Yaping Guo. Magnetische Nanopartikel modifiziert-por?se Gerüste für die Knochenregeneration und photothermische Therapie gegen Tumore. Nanomedizin, 2018, 14(3):811-822

[10] AE Jakus, AL Rutz, SW Jordan, A. Kannan, SM Mitchell, C. Yun, KD Koube, SC Yoo, HE Whiteley, CP Richter, RD Galiano, WK Hsu, SR Stock, EL Hsu, RN Shah, Hyperelastischer ?Knochen“: Ein ?u?erst vielseitiges, wachstumsfaktorfreies, osteoregeneratives, skalierbares und chirurgisch freundliches Biomaterial, Sci Transl Med, 2016, 8:358.

[11] Ion Tcacencu, Natacha Rodrigues, Naif Alharbi, Matthew Benning usw. Osseointegration von por?sen Apatit-Wollastonit- und Poly(milchs?ure)-Verbundstrukturen, die mit 3D-Drucktechniken erstellt wurden. Mater Sci Eng C Mater Biol Appl, 2018, 90:1-7.

[12] Hoath S. D., Vadillo D. C., Harlen O. G., McIlroy C., Morrison N. F., Hsiao W. K., Tuladhar T. R., Jung S., Martin G. D., Hutchings IM elastische Polymerl?sungen. J. Nicht-Newtonsche Fluidmech. 2014, 205,1?10.

[13] Zhang, JH; Zhao, SC; Zhu, YF; Huang, YJ; Zhu, M.; Tao, CL; Zhang, CQ Dreidimensionaler Druck von strontiumhaltigen mesopor?sen bioaktiven Glasgerüsten für die Knochenregeneration. Acta Biomater. 2014, 10 (5), 2269–2281.

[14] Andrea Mazzocchi, Mahesh Devarasetty, Richard Huntwork, Shay Soker, Aleksander Skardal. Optimierung von Kollagen-Typ-I-Hyaluronan-Hybrid-Biotinte für 3D-biogedruckte Lebermikroumgebungen. Biofabrikation, 2018, 11(1):015003.