Abschreckriss ist ein h?ufiger Abschreckfehler, der durch viele Faktoren verursacht wird. Da die M?ngel der W?rmebehandlung mit dem Produktdesign beginnen, sollte die Arbeit zur Verhinderung von Rissen mit dem Produktdesign beginnen. Es ist notwendig, Materialien richtig auszuw?hlen und Strukturen rational zu entwerfen, geeignete technische Anforderungen für die W?rmebehandlung vorzulegen, den technologischen Weg richtig zu arrangieren, eine angemessene Heiztemperatur, Haltezeit, Heizmedium, Kühlmedium, Kühlmethode und Betriebsmodus auszuw?hlen usw.

Materieller Aspekt

1. Kohlenstoff ist ein wichtiger Faktor, der die L?schneigung beeinflusst. Mit zunehmendem Kohlenstoffgehalt sinkt der MS-Punkt und die Abschreckneigung steigt. Daher sollte unter der Bedingung, dass die Grundeigenschaften wie H?rte und Festigkeit erfüllt werden, der Kohlenstoffgehalt m?glichst niedriger gew?hlt werden, um sicherzustellen, dass er nicht leicht abgeschreckt werden kann.

2. Der Einfluss von Legierungselementen auf die Abschreckneigung spiegelt sich haupts?chlich im Einfluss auf H?rtbarkeit, MS-Punkt, Korngr??enwachstumsneigung und Entkohlung wider. Die Legierungselemente beeinflussen die Abschreckneigung durch Beeinflussung der H?rtbarkeit. Im Allgemeinen nimmt die H?rtbarkeit zu und die Rissbildungsf?higkeit zu, aber wenn die H?rtbarkeit zunimmt, kann das Abschreckmedium mit schwacher Kühlf?higkeit verwendet werden, um die Abschreckverformung zu verringern, um die Verformung und Rissbildung komplexer Teile zu verhindern. Daher ist es für komplexe Teile zur Vermeidung von Abschreckrissen besser, Stahl mit guter H?rtbarkeit auszuw?hlen und ein Abschreckmedium mit schwacher Kühlkapazit?t zu verwenden.

Allgemein gesagt, je niedriger der MS, desto gr??er die Neigung zum Quenchen. Wenn der MS-Punkt hoch ist, kann der durch Umwandlung gebildete Martensit sofort selbstangelassen werden, wodurch ein Teil der Umwandlungsspannung eliminiert und das Auftreten von Abschreckung vermieden wird. Daher sollte bei der Bestimmung des Kohlenstoffgehalts eine geringe Menge an Legierungselementen ausgew?hlt werden, oder es sollten Stahlsorten ausgew?hlt werden, die Elemente enthalten, die wenig Einfluss auf den MS-Punkt haben.

3. Bei der Stahlauswahl sollte die überhitzungsempfindlichkeit berücksichtigt werden. überhitzungsempfindlicher Stahl neigt zu Rissen, daher sollte auf die Materialauswahl geachtet werden.

Strukturelles Design von Teilen

1. Einheitliche Querschnittsgr??e.

Risse entstehen in Teilen mit stark variierender Querschnittsgr??e aufgrund von Eigenspannungen w?hrend der W?rmebehandlung. Daher sollte die pl?tzliche ?nderung der Abschnittsgr??e konstruktiv so weit wie m?glich vermieden werden. Die Wandst?rke sollte gleichm??ig sein. Bei Bedarf k?nnen ?ffnungen in dickwandigen Teilen angebracht werden, die in keinem direkten Zusammenhang mit der Nutzung stehen. L?cher sollten so viel wie m?glich gemacht werden. Für Teile mit unterschiedlichen Dicken kann eine separate Konstruktion durchgeführt und nach der W?rmebehandlung zusammengebaut werden.

2. Runder Eckübergang.

Wenn die Teile Kanten, scharfe Ecken, Rillen und Querl?cher aufweisen, neigen diese Teile zu Spannungskonzentrationen, was zum Abschrecken der Teile führt. Aus diesem Grund sollten Teile so weit wie m?glich zur Vermeidung von Spannungskonzentrationen konstruiert und an scharfen Ecken und Stufen zu abgerundeten Ecken verarbeitet werden.

3. Der durch den Formfaktor verursachte Unterschied der Abkühlgeschwindigkeit.

Die Abkühlgeschwindigkeit der Teile w?hrend des Abschreckens variiert mit der Form der Teile. Selbst in verschiedenen Teilen desselben Teils variiert die Kühlrate aufgrund verschiedener Faktoren. Daher sollten überm??ige Abkühlungsunterschiede vermieden werden, um Abschreckrisse zu verhindern.

Technische Bedingungen für die W?rmebehandlung

1. Verwenden Sie so weit wie m?glich lokale Abschreckung oder Oberfl?chenh?rtung.

2. Die ?rtliche H?rte der abgeschreckten Teile entsprechend den Anforderungen der Betriebsbedingungen der Teile angemessen einzustellen. Wenn die Anforderungen an die ?rtliche Abschreckh?rte gering sind, versuchen Sie nicht, die Gesamth?rte zu erzwingen.

3. Achten Sie auf die Qualit?tswirkung von Stahl.

4. Anlassen in der ersten Anlassspr?dzone vermeiden.

5. Angemessene Anordnung von Prozessweg und Prozessparametern: Sobald das Material, die Struktur und die technischen Bedingungen der Stahlteile bestimmt sind, führen die W?rmebehandlungstechniker eine Prozessanalyse durch, um einen angemessenen Prozessweg zu bestimmen, dh die Position korrekt zu arrangieren Vorbereitung W?rmebehandlung, Kaltverarbeitung und Warmverarbeitung und bestimmen die Erw?rmungsparameter.

Abschreckender Riss

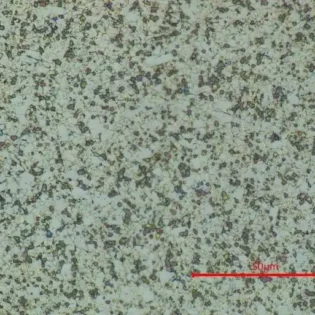

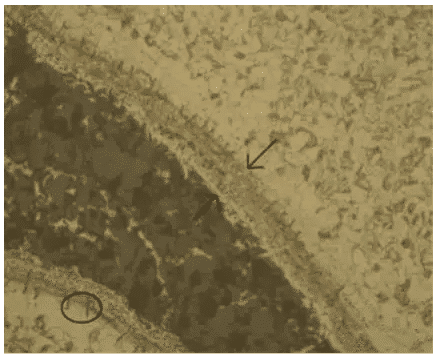

Bei 1.500-facher Vergr??erung ist der Riss gezahnt, der Riss am Anfang ist breit und die Bruchlinien am Ende sind klein bis gar nicht vorhanden.

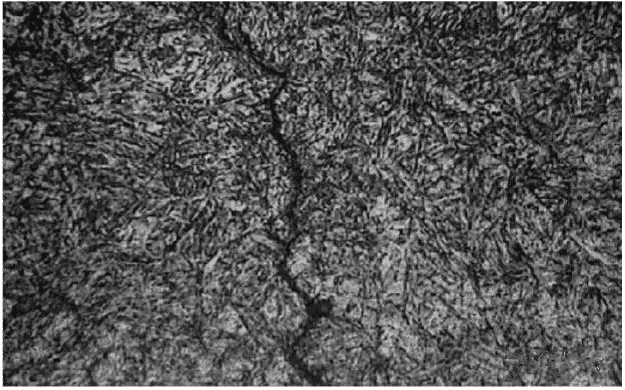

2. Mikroskopische Analyse: anormale metallurgische Einschlüsse, Rissmorphologie ist Zickzack-Verl?ngerung; Nach Korrosion mit 4% Salpeters?urealkohol gibt es kein Dekarbonisierungsph?nomen, die mikroskopische Morphologie ist in der folgenden Abbildung dargestellt:

1 #-Probe

In den Rissen wurden keine abnormalen metallurgischen Einschlüsse und Entkohlungen gefunden. Die Risse verlaufen zickzackf?rmig und haben die typischen Eigenschaften von L?schrissen.

2 #-Proben

Analytische Schlussfolgerungen:

1. Die Zusammensetzung der Probe erfüllt die Anforderungen der Norm und entspricht der ursprünglichen Ofennummer.

2. Gem?? der mikroskopischen Analyse wurden keine abnormalen metallurgischen Einschlüsse und Entkohlungen an den Rissen der Proben gefunden. Die Risse verlaufen zickzackf?rmig und haben die typischen Eigenschaften von L?schrissen.

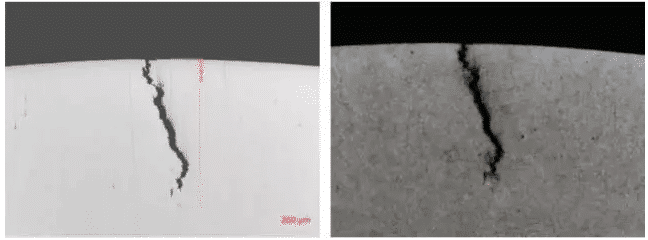

Risse schmieden

1. Risse durch typische Materialursachen, mit Oxidr?nder.

- Mikroskopische Beobachtung

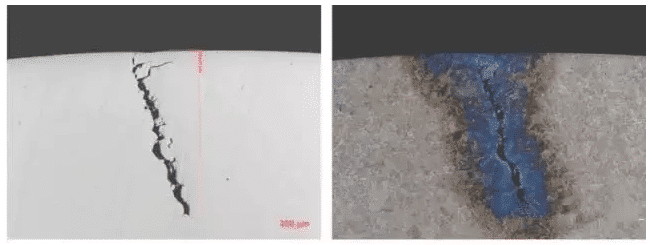

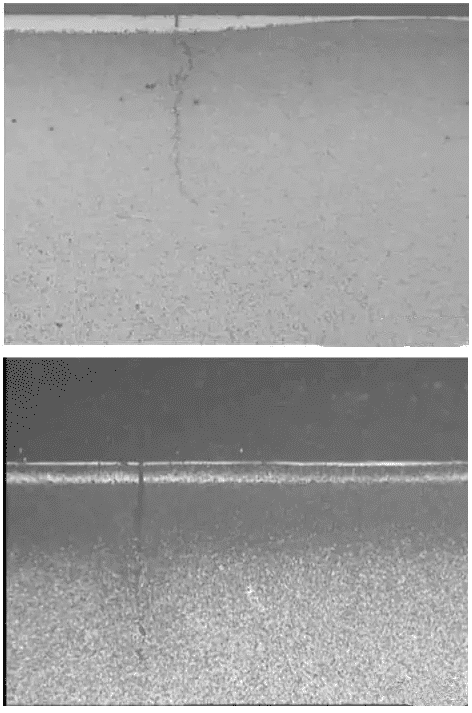

- Mikroskopische Beobachtung

Die wei?e gl?nzende Oberfl?chenschicht sollte eine sekund?r abgeschreckte Schicht sein, und die tiefschwarze Schicht unter der sekund?r abgeschreckten Schicht sollte eine hochtemperaturgeh?rtete Schicht sein.

Daraus wird geschlossen, dass Risse mit Entkohlung von Rissen im Rohmaterial unterschieden werden müssen. Im Allgemeinen sind die Schmiederisse, deren Entkohlungstiefe gr??er oder gleich der Oberfl?chenentkohlungstiefe ist, Rohmaterialrisse, und die Schmiederisse, deren Entkohlungstiefe kleiner als die Oberfl?chenentkohlungstiefe ist.