Werkzeugmaterialien sollten eine grundlegende Leistung haben

Die Auswahl der Werkzeugmaterialien hat einen gro?en Einfluss auf die Standzeit, die Bearbeitungseffizienz, die Bearbeitungsqualit?t und die Bearbeitungskosten. Das Werkzeug muss beim Schneiden hohem Druck, hoher Temperatur, Reibung, St??en und Vibrationen standhalten. Daher sollte das Werkzeugmaterial die folgenden grundlegenden Eigenschaften aufweisen:

(1) H?rte und Verschlei?festigkeit. Die H?rte des Werkzeugmaterials muss h?her sein als die H?rte des Werkstückmaterials, die im Allgemeinen über 60 HRC liegen muss. Je h?her die H?rte des Werkzeugmaterials ist, desto besser ist die Verschlei?festigkeit.

(2) Festigkeit und Z?higkeit. Werkzeugmaterialien sollten eine hohe Festigkeit und Z?higkeit aufweisen, um Schnittkr?ften, St??en und Vibrationen standzuhalten und Spr?dbruch und Abplatzen des Werkzeugs zu verhindern.

(3) Hitzebest?ndigkeit. Das Werkzeugmaterial hat eine gute W?rmebest?ndigkeit, h?lt hohen Schnitttemperaturen stand und weist eine gute Oxidationsbest?ndigkeit auf.

(4) Prozessleistung und Wirtschaftlichkeit. Das Werkzeugmaterial sollte eine gute Schmiedeleistung, W?rmebehandlungsleistung, Schwei?leistung, Schleifleistung usw. aufweisen und eine hohe Leistung und ein hohes Preisverh?ltnis aufweisen.

Diamantwerkzeugmaterialien

Arten, Eigenschaften und Eigenschaften von Diamantwerkzeugmaterialien und Werkzeuganwendungen

Diamant ist ein Isomer von Kohlenstoff, dem h?rtesten Material, das jemals in der Natur gefunden wurde. Diamantwerkzeuge weisen eine hohe H?rte, eine hohe Verschlei?festigkeit und eine hohe W?rmeleitf?higkeit auf und werden h?ufig bei der Verarbeitung von Nichteisenmetallen und nichtmetallischen Materialien verwendet. Insbesondere bei der Hochgeschwindigkeitsbearbeitung von Aluminium- und Silizium-Aluminium-Legierungen ist es schwierig, Diamantwerkzeuge als Haupttypen von Schneidwerkzeugen zu ersetzen. Diamantwerkzeuge, die einen hohen Wirkungsgrad, eine hohe Stabilit?t und eine lange Lebensdauer erreichen k?nnen, sind unverzichtbare Werkzeuge in der modernen CNC-Bearbeitung.

- Arten von Diamantwerkzeugen

- Natürlicher Diamantschneider: Natürlicher Diamant wird seit Hunderten von Jahren als Schneidwerkzeug verwendet. Der natürliche Einkristall-Diamantschneider wurde fein geschliffen und die Kante kann scharf gesch?rft werden. Der Radius der Schneidkante kann 0,002 μm erreichen, wodurch ein ultradünnes Schneiden erreicht werden kann. Die extrem hohe Pr?zision des Werkstücks und die extrem geringe Oberfl?chenrauheit sind anerkannte, ideale und unersetzbare hochpr?zise Bearbeitungswerkzeuge.

- PCD-Diamantwerkzeug: Natürlicher Diamant ist teuer, Diamant wird h?ufig beim Schneiden oder bei polykristallinem Diamant (PCD) verwendet. Seit den frühen 1970er Jahren wurde polykristalliner Diamant (Polycrystauinediamond, PCD-Klinge) erfolgreich nach Hochtemperatur- und Hochdrucksynthesetechnologie entwickelt. In vielen F?llen wurden natürliche Diamantwerkzeuge durch synthetischen polykristallinen Diamanten ersetzt. PCD-Rohstoffe sind reichlich vorhanden, und der Preis betr?gt nur ein Zehntel bis ein Zehntel des Preises von natürlichem Diamant.

PCD-Fr?ser k?nnen keine extrem scharfen Kanten schleifen, und die Oberfl?chenqualit?t des bearbeiteten Werkstücks ist nicht so gut wie bei natürlichem Diamant. In der Industrie ist es nicht einfach, PCD-Eins?tze mit Spanbrechern herzustellen. Daher kann PCD nur zum Feinschneiden von Nichteisenmetallen und Nichtmetallen verwendet werden, und es ist schwierig, ein hochpr?zises Spiegelschneiden zu erreichen.

- CVD Diamond Tools: Seit den sp?ten 1970er bis frühen 1980er Jahren ist die CVD Diamond Technology in Japan aufgetaucht. CVD-Diamant bezieht sich auf die Synthese eines Diamantfilms auf einem heterogenen Substrat (wie z. B. Hartmetall, Keramik usw.) durch chemische Gasphasenabscheidung (CVD). Der CVD-Diamant hat genau die gleiche Struktur und Eigenschaften wie natürlicher Diamant.

Die Leistung von CVD-Diamant kommt der von natürlichem Diamant sehr nahe und hat die Vorteile von natürlichem Einkristalldiamant und polykristallinem Diamant (PCD) und überwindet in gewissem Ma?e deren M?ngel.

(2) Leistungsmerkmale von Diamantwerkzeugen:

- Extrem hohe H?rte und Verschlei?festigkeit: Natürlicher Diamant ist die h?rteste Substanz in der Natur. Diamant hat eine sehr hohe Verschlei?festigkeit. Bei der Bearbeitung von Materialien mit hoher H?rte betr?gt die Lebensdauer von Diamantwerkzeugen das 10- bis 100-fache oder sogar das Hundertfache der Lebensdauer von Hartmetallwerkzeugen.

- hat einen sehr niedrigen Reibungskoeffizienten: Der Reibungskoeffizient zwischen Diamant und einigen Nichteisenmetallen ist niedriger als bei anderen Werkzeugen, der Reibungskoeffizient ist niedrig, die Verformung w?hrend der Verarbeitung ist gering und die Schnittkraft kann verringert werden.

- Die Schneide ist sehr scharf: Die Schneide des Diamantwerkzeugs kann scharf gesch?rft werden, und das natürliche Einkristall-Diamantwerkzeug kann für ultradünnes Schneiden und hochpr?zise Bearbeitung bis zu 0,002 ~ 0,008 μm betragen.

- Es hat eine hohe W?rmeleitf?higkeit: Diamant hat eine hohe W?rmeleitf?higkeit und W?rmeleitf?higkeit, Schneidw?rme ist leicht abzuleiten und die Schneidetemperatur des Werkzeugs ist niedrig.

- hat einen niedrigen W?rmeausdehnungskoeffizienten: Diamant hat einen W?rmeausdehnungskoeffizienten, der um ein Vielfaches kleiner ist als der von Hartmetall, und die durch Schneidw?rme verursachte ?nderung der Werkzeuggr??e ist gering, was besonders wichtig für die Pr?zisions- und Ultrapr?zisionsbearbeitung mit hohen Abmessungen ist Richtigkeit.

(3) Anwendung von Diamantwerkzeugen.

Diamantwerkzeuge werden zum Feinschneiden und Bohren von Nichteisen- und Nichtmetallwerkstoffen bei hohen Geschwindigkeiten verwendet. Geeignet für die Verarbeitung aller Arten von verschlei?festem Nichtmetall, wie z. B. GFK-Pulvermetallurgie-Rohling, Keramikmaterialien usw.; verschiedene verschlei?feste Nichteisenmetalle, wie verschiedene Silizium-Aluminium-Legierungen; verschiedene Nichteisenmetallveredelungen.

Der Nachteil von Diamantschneidern ist, dass die thermische Stabilit?t schlecht ist. Wenn die Schnitttemperatur 700 ° C ~ 800 ° C überschreitet, verliert es vollst?ndig seine H?rte; Darüber hinaus ist es nicht zum Schneiden von Eisenmetallen geeignet, da Diamant (Kohlenstoff) bei hohen Temperaturen leicht zu bügeln ist. Das Atom wandelt Kohlenstoffatome in eine Graphitstruktur um und das Werkzeug ist ?u?erst zerbrechlich.

kubische Bornitrid-Werkzeugmaterialien

Das zweite superharte Material, kubisches Bornitrid (CBN), das nach einem dem Diamantherstellungsverfahren ?hnlichen Verfahren synthetisiert wird, ist in Bezug auf H?rte und W?rmeleitf?higkeit nach Diamant das zweitwichtigste und weist eine ausgezeichnete thermische Stabilit?t auf. Es wird in der Atmosph?re auf 10.000 ° C erhitzt. Es tritt keine Oxidation auf. CBN hat extrem stabile chemische Eigenschaften für Eisenmetalle und kann in gro?em Umfang bei der Verarbeitung von Stahlprodukten eingesetzt werden.

(1) Arten von kubischen Bornitridwerkzeugen

Kubisches Bornitrid (CBN) ist eine Substanz, die in der Natur nicht vorkommt. Es hat einen Einkristall und einen Polykristall, n?mlich CBN-Einkristall und polykristallines kubisches Bornitrid (PCBN). CBN ist eines der Isomere von Bornitrid (BN) und hat eine ?hnliche Struktur wie Diamant.

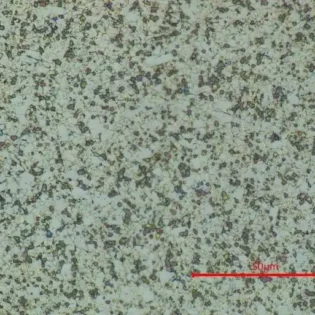

PCBN (polykristallines kubisches Bornitrid) ist ein polykristallines Material, bei dem feine CBN-Materialien durch eine Bindungsphase (TiC, TiN, Al, Ti usw.) unter hoher Temperatur und hohem Druck miteinander gesintert werden. Diamantwerkzeugmaterial, das zusammen als superhartes Werkzeugmaterial bezeichnet wird. PCBN wird haupts?chlich zur Herstellung von Werkzeugen oder anderen Werkzeugen verwendet.

PCBN-Werkzeuge k?nnen in integrierte PCBN-Eins?tze und mit Hartmetall gesinterte PCBN-Verbundeins?tze unterteilt werden.

Die PCBN-Verbundklinge wird durch Sintern einer Schicht aus 0,5 bis 1,0 mm dickem PCBN auf Hartmetall mit guter Festigkeit und Z?higkeit hergestellt. Seine Leistung hat eine gute Z?higkeit und eine hohe H?rte und Verschlei?festigkeit. Es l?st die Probleme der geringen Biegefestigkeit und des schwierigen Schwei?ens von CBN-Eins?tzen.

(2) Hauptleistung und Eigenschaften von kubischem Bornitrid

Obwohl die H?rte von kubischem Bornitrid etwas niedriger als die von Diamant ist, ist sie viel h?her als bei anderen Materialien mit hoher H?rte. Der herausragende Vorteil von CBN besteht darin, dass die thermische Stabilit?t bis zu 1200 ° C (300-800 ° C für Diamant) viel h?her ist als die von Diamant. Ein weiterer herausragender Vorteil ist, dass es chemisch inert ist und bei 1200-1300 ° C nicht mit Eisen chemisch arbeitet. Reaktion. Die Hauptleistungsmerkmale von kubischem Bornitrid sind wie folgt.

- aHohe H?rte und Verschlei?festigkeit: Die CBN-Kristallstruktur ?hnelt Diamant und hat eine ?hnliche H?rte und Festigkeit wie Diamant. PCBN eignet sich besonders zur Verarbeitung von Materialien mit hoher H?rte, die nur vorher geschliffen werden k?nnen und eine bessere Oberfl?chenqualit?t des Werkstücks erzielen k?nnen.

- Sehr hohe thermische Stabilit?t: Die CBN-W?rmebest?ndigkeit kann 1400 bis 1500 ° C erreichen, fast das 1-fache der W?rmebest?ndigkeit von Diamant (700 bis 800 ° C). PCBN-Werkzeuge k?nnen Hochtemperaturlegierungen und geh?rtete St?hle mit hoher Geschwindigkeit drei- bis fünfmal schneller schneiden als Hartmetallwerkzeuge.

- Hervorragende chemische Stabilit?t: Bei Materialien auf Eisenbasis bis 1200-1300 ° C spielt sie keine chemische Rolle. Es verschlei?t nicht scharf wie Diamant. Zu diesem Zeitpunkt kann es noch die H?rte von Hartmetall beibehalten. Der PCBN-Fr?ser eignet sich zum Schneiden von geh?rtetem Stahl. Teile und gekühltes Gusseisen zum schnellen Schneiden von Gusseisen.

- hat eine gute W?rmeleitf?higkeit: Obwohl die W?rmeleitf?higkeit von CBN nicht mit Diamant mithalten kann, ist die W?rmeleitf?higkeit von PCBN in allen Arten von Werkzeugmaterialien nach Diamant an zweiter Stelle, die viel h?her ist als die von Schnellarbeitsstahl und Hartlegierungen.

- Hat einen niedrigen Reibungskoeffizienten: Ein niedriger Reibungskoeffizient kann zu verringerten Schnittkr?ften beim Schneiden, niedrigeren Schnitttemperaturen und verbesserter Oberfl?chenqualit?t führen.

(3) Anwendung von kubischem Bornitrid-Werkzeug:

Kubisches Bornitrid eignet sich zum Veredeln schwer zu schneidender Materialien wie geh?rtetem Stahl, Hartguss, Superlegierung, Hartlegierung und Oberfl?chensprühmaterialien. Die Verarbeitungsgenauigkeit kann IT5 erreichen (Loch ist IT6), und der Oberfl?chenrauheitswert kann so klein wie Ra1,25 ~ 0,20 um sein.

Das kubische Bornitrid-Werkzeugmaterial weist eine schlechte Z?higkeit und Biegefestigkeit auf. Daher sind kubische Bornitrid-Drehwerkzeuge nicht für die Grobbearbeitung mit niedriger Geschwindigkeit und gro?er Sto?belastung geeignet. Gleichzeitig ist es nicht zum Schneiden von Kunststoffmaterialien (wie Aluminiumlegierungen, Kupferlegierungen, Nickelbasislegierungen, Kunststoff-Gro?stahl usw.) geeignet, da das Schneiden dieser Metalle starke Aufbauschneiden verursachen und die bearbeitete Oberfl?che verschlechtern kann Oberfl?che.

keramische Werkzeugmaterialien

Keramikmesser haben die Eigenschaften hoher H?rte, guter Verschlei?festigkeit, ausgezeichneter Hitzebest?ndigkeit und chemischer Stabilit?t und lassen sich nicht leicht mit Metallen verbinden. Keramikwerkzeuge spielen in der CNC-Bearbeitung eine wichtige Rolle. Keramikwerkzeuge sind zu einem der Hauptwerkzeuge für das Hochgeschwindigkeitsschneiden und die schwierige Bearbeitung von Materialien geworden. Keramikwerkzeuge werden h?ufig beim Hochgeschwindigkeitsschneiden, Trockenschneiden, Hartschneiden und bei der Bearbeitung von schwer zu bearbeitenden Materialien eingesetzt. Keramikwerkzeuge k?nnen hochharte Materialien effizient verarbeiten, die herk?mmliche Werkzeuge überhaupt nicht verarbeiten k?nnen, und ?Autoschleifen“ erreichen; Die optimale Schnittgeschwindigkeit von Keramikwerkzeugen kann 2- bis 10-mal h?her sein als die von Hartmetallwerkzeugen, was die Effizienz der Schneidbearbeitung erheblich verbessert. Der Hauptrohstoff für keramische Werkzeugmaterialien sind die in der Erdkruste am h?ufigsten vorkommenden Elemente. Daher ist die F?rderung und Anwendung von Keramikwerkzeugen von gro?er Bedeutung, um die Produktivit?t zu verbessern, die Verarbeitungskosten zu senken und strategische Edelmetalle einzusparen. Es wird auch die Schneidetechnologie stark f?rdern. Fortschritt.

(1) Arten von keramischen Werkzeugmaterialien

Die Arten von keramischen Werkzeugmaterialien k?nnen allgemein in drei Kategorien unterteilt werden: Keramik auf Aluminiumoxidbasis, Keramik auf Siliziumnitridbasis und Verbundkeramik auf Siliziumnitridaluminiumoxidbasis. Unter diesen sind Keramikwerkzeugmaterialien auf Aluminiumoxid- und Siliziumnitridbasis am weitesten verbreitet. Keramiken auf Siliziumnitridbasis sind Keramiken auf Aluminiumoxidbasis überlegen.

(2) Leistung und Eigenschaften von Keramikwerkzeugen

Die Leistungsmerkmale von Keramikwerkzeugen sind wie folgt:

- Hohe H?rte und gute Verschlei?festigkeit: Obwohl die H?rte von Keramikwerkzeugen nicht so hoch ist wie die von PCD und PCBN, ist sie viel h?her als die von Hartlegierungs- und Schnellarbeitsstahlwerkzeugen und erreicht 93-95 HRA. Keramikwerkzeuge k?nnen hochharte Materialien verarbeiten, die mit herk?mmlichen Werkzeugen schwer zu bearbeiten sind und sich für das Hochgeschwindigkeitsschneiden und das Hartschneiden eignen.

- Hohe Temperaturbest?ndigkeit und W?rmebest?ndigkeit: Keramikwerkzeuge k?nnen auch bei Temperaturen über 1200 ° C schneiden. Keramikwerkzeuge haben sehr gute mechanische Eigenschaften bei hohen Temperaturen. A12O3-Keramikwerkzeuge weisen eine hervorragende Oxidationsbest?ndigkeit auf, und die Schneidkanten k?nnen auch im glühenden Zustand kontinuierlich verwendet werden. Daher k?nnen Keramikwerkzeuge ein trockenes Schneiden erzielen, wodurch die Notwendigkeit von Schneidflüssigkeit entf?llt.

- Gute chemische Stabilit?t: Keramikwerkzeuge lassen sich nicht leicht mit Metall verbinden und weisen eine gute Korrosionsbest?ndigkeit und chemische Stabilit?t auf, wodurch der Haftverschlei? des Werkzeugs verringert werden kann.

- Niedriger Reibungskoeffizient: Keramikwerkzeug hat eine geringe Affinit?t zu Metall und einen niedrigen Reibungskoeffizienten, wodurch die Schnittkraft und die Schnitttemperatur verringert werden k?nnen.

(3) Keramikmesser haben Anwendungen

Keramik ist eines der Werkzeugmaterialien, die haupts?chlich für die Hochgeschwindigkeits- und Halbbearbeitung verwendet werden. Keramikschneider eignen sich zum Schneiden aller Arten von Gusseisen (Grauguss, duktiles Eisen, Temperguss, gekühltes Gusseisen, hochlegiertes verschlei?festes Gusseisen) und Stahl (Kohlenstoffbaustahl, legierter Baustahl, hochfester Stahl, hoch) Manganstahl, geh?rteter Stahl). Usw.) kann auch zum Schneiden von Kupferlegierungen, Graphit, technischen Kunststoffen und Verbundwerkstoffen verwendet werden.

Die Leistung von keramischen Werkzeugmaterialien weist eine geringe Biegefestigkeit und eine geringe Schlagz?higkeit auf und ist nicht zum Schneiden bei niedriger Geschwindigkeit und Sto?belastung geeignet.

?beschichtete Werkzeugmaterialien

Die Beschichtung des Werkzeugs ist eine der wichtigsten M?glichkeiten zur Verbesserung der Werkzeugleistung. Das Aufkommen von beschichteten Werkzeugen hat einen gro?en Durchbruch bei der Werkzeugschneidleistung erzielt. Das beschichtete Werkzeug wird auf eine oder mehrere Schichten einer hochohmigen feuerfesten Verbindung mit guter Verschlei?festigkeit aufgetragen. Es kombiniert die Werkzeugbasis mit der harten Beschichtung, um die Werkzeugleistung erheblich zu verbessern. Beschichtete Werkzeuge k?nnen die Bearbeitungseffizienz erh?hen, die Bearbeitungsgenauigkeit erh?hen, die Werkzeuglebensdauer verl?ngern und die Bearbeitungskosten senken.

Etwa 80% der in den neuen CNC-Werkzeugmaschinen verwendeten Schneidwerkzeuge verwenden beschichtete Werkzeuge. Beschichtete Werkzeuge werden in Zukunft das wichtigste Werkzeug auf dem Gebiet der CNC-Bearbeitung sein.

(1) Art des beschichteten Werkzeugs

Abh?ngig von der Beschichtungsmethode k?nnen beschichtete Werkzeuge in mit chemischer Dampfabscheidung (CVD) beschichtete Werkzeuge und mit physikalischer Dampfabscheidung (PVD) beschichtete Werkzeuge unterteilt werden. Beschichtete Hartmetallwerkzeuge sind im Allgemeinen chemische Gasphasenabscheidungen mit einer Abscheidungstemperatur von etwa 1000 ° C. Das beschichtete Schnellarbeitsstahlwerkzeug verwendet im Allgemeinen ein physikalisches Gasphasenabscheidungsverfahren, und die Abscheidungstemperatur betr?gt etwa 500 ° C;

Abh?ngig vom Material des beschichteten Werkzeugs kann das beschichtete Werkzeug in karbidbeschichtete Werkzeuge, mit Hochgeschwindigkeitsstahl beschichtete Werkzeuge und beschichtete Werkzeuge auf keramischen und superharten Materialien (Diamant und kubisches Bornitrid) unterteilt werden.

Abh?ngig von der Art des Beschichtungsmaterials k?nnen beschichtete Werkzeuge in zwei gro?e Kategorien eingeteilt werden, n?mlich ?harte“ beschichtete Werkzeuge und ?weiche“ beschichtete Werkzeuge. Das Hauptziel von ?hart“ beschichteten Werkzeugen ist eine hohe H?rte und Verschlei?festigkeit. Sex, seine Hauptvorteile sind hohe H?rte und gute Verschlei?festigkeit, typischerweise TiC- und TiN-Beschichtungen. Das Ziel von ?weichen“ Beschichtungswerkzeugen ist ein niedriger Reibungskoeffizient, auch als selbstschmierendes Werkzeug bekannt, das auf dem Werkstückmaterial reibt. Der Koeffizient ist sehr niedrig, nur etwa 0,1, was die Bindung verringern, die Reibung verringern, die Schnittkraft und die Schnitttemperatur verringern kann.

Vor kurzem wurden Nanoeoating-Werkzeuge entwickelt. Dieses Beschichtungswerkzeug kann in verschiedenen Kombinationen von Beschichtungsmaterialien (wie Metall / Metall, Metall / Keramik, Keramik / Keramik usw.) verwendet werden, um unterschiedliche Funktions- und Leistungsanforderungen zu erfüllen. Die gut gestaltete Nanobeschichtung erm?glicht dem Werkzeugmaterial hervorragende Reibungs- und Verschlei?schutzeigenschaften und eignet sich für das Hochgeschwindigkeits-Trockenschneiden.

(2) Eigenschaften von beschichteten Werkzeugen

Die Leistungsmerkmale von beschichteten Werkzeugen sind wie folgt:

- Mechanische und Schneidleistung:

Das Beschichtungswerkzeug kombiniert die hervorragenden Eigenschaften des Grundmaterials und des Beschichtungsmaterials, wodurch nicht nur die gute Z?higkeit und hohe Festigkeit des Substrats erhalten bleibt, sondern auch eine hohe H?rte, eine hohe Verschlei?festigkeit und eine geringe Beschichtung vorliegen. Reibungskoeffizient. Infolgedessen k?nnen beschichtete Werkzeuge mehr als doppelt so schnell geschnitten werden wie unbeschichtete Werkzeuge und erm?glichen h?here Vorschubgeschwindigkeiten. Die Lebensdauer von beschichteten Werkzeugen wird ebenfalls verbessert.

- Vielseitigkeit:

Das Beschichtungswerkzeug ist vielseitig einsetzbar und vielf?ltig zu verarbeiten. Ein beschichtetes Werkzeug kann mehrere nicht beschichtete Werkzeuge ersetzen.

- Schichtdicke:

Die Werkzeuglebensdauer nimmt mit zunehmender Schichtdicke zu, aber wenn die Schichtdicke die S?ttigung erreicht, erh?ht sich die Werkzeuglebensdauer nicht mehr signifikant. Wenn die Beschichtung zu dick ist, tritt wahrscheinlich ein Abbl?ttern auf. Wenn die Beschichtung zu dünn ist, ist die Abriebfestigkeit schlecht.

- Nachschleifen:

Die Beschichtungsklinge weist ein schlechtes Mahlgut, eine komplexe Beschichtungsausrüstung, hohe Prozessanforderungen und eine lange Beschichtungszeit auf.

- Beschichtungsmaterial:

Das Werkzeug mit unterschiedlichen Beschichtungsmaterialien weist unterschiedliche Schneidleistungen auf. Beispielsweise haben TiC-Beschichtungen einen Vorteil beim Schneiden bei niedrigen Geschwindigkeiten; TiN eignet sich zum Hochgeschwindigkeitsschneiden.

(3) Aufbringen von beschichteten Werkzeugen

Beschichtete Werkzeuge haben ein gro?es Potenzial auf dem Gebiet der CNC-Bearbeitung und werden in Zukunft das wichtigste Werkzeug auf dem Gebiet der CNC-Bearbeitung sein. Die Beschichtungstechnologie wurde auf Schaftfr?ser, Reibahlen, Bohrer, Werkzeuge zur Bearbeitung von Verbundl?chern, Zahnradkochfeldern, Zahnradformschneidern, Rasierschneidern, Formfr?sern und verschiedenen indexierbaren Maschinenclip-Eins?tzen angewendet, um Hochgeschwindigkeitsschneidvorg?nge zu erfüllen. Der Bedarf an Stahl und Gusseisen, hitzebest?ndigen Legierungen und Nichteisenmetallen.

?Hartmetallwerkzeugmaterialien

Hartmetallwerkzeuge, insbesondere indexierbare Hartmetallwerkzeuge, sind die führenden Produkte von CNC-Bearbeitungswerkzeugen. Seit den 1980er Jahren wurden verschiedene Arten von integrierten und indexierbaren Hartmetallwerkzeugen oder -eins?tzen erweitert. Im Bereich der Schneidwerkzeuge werden die indexierbaren Hartmetallwerkzeuge von einfachen Drehwerkzeugen und Planfr?sern zu verschiedenen Pr?zisions-, Komplex- und Formwerkzeugen erweitert.

(1) Arten von Hartmetallwerkzeugen

Entsprechend der chemischen Hauptzusammensetzung kann Hartmetall in Hartlegierungen auf Wolframcarbidbasis und Hartlegierungen auf Kohlenstoffbasis (Titannitrid) (TiC (N)) unterteilt werden.

Hartlegierungen auf Wolframcarbidbasis umfassen Wolfram-Cobalt (YG), Wolfram-Cobalt-Titan (YT) und seltene Carbide (YW), die jeweils Vor- und Nachteile haben. Die Hauptkomponenten sind Wolframcarbid (WC) und Titancarbid. (TiC), Tantalcarbid (TaC), Niobcarbid (NbC) usw. ist die üblicherweise verwendete Metallbindungsphase Co.

Das Hartmetall-Titan-basierte Hartmetall ist eine Hartlegierung, die TiC als Hauptkomponente enth?lt (von denen einige mit anderen Carbiden oder Nitriden versetzt sind), und die üblicherweise verwendeten Metallbindungsphasen sind Mo und Ni.

ISO (International Organization for Standardization) klassifiziert das Schneiden von Karbiden in drei Kategorien:

Die K-Klasse, einschlie?lich Kl0 ~ K40, entspricht der chinesischen YG-Klasse (der Hauptbestandteil ist WC.Co).

Klasse P, einschlie?lich P01 bis P50, entspricht YT in China (die Hauptkomponente ist WC.TiC.Co).

Klasse M, einschlie?lich M10 bis M40, entspricht YW in China (die Hauptkomponente ist WC-TiC-TaC (NbC) -Co).

Jede Sorte repr?sentiert eine Reihe von Legierungen von hoher H?rte bis maximaler Z?higkeit mit Zahlen zwischen 01 und 50.

(2) Leistungsmerkmale von Hartmetallwerkzeugen

Die Leistungsmerkmale von Hartmetallwerkzeugen sind wie folgt:

- Hohe H?rte:

Hartmetallwerkzeuge bestehen aus Hartmetallen (als harte Phase bezeichnet) und Metallbindemitteln (als gebundene Phase bezeichnet) mit hoher H?rte und hohem Schmelzpunkt nach dem Pulvermetallurgieverfahren, und ihre H?rte betr?gt 89-93 HRA. Es ist viel h?her als Schnellarbeitsstahl. Bei 5400 ° C kann die H?rte immer noch 82-87HRA erreichen, was der H?rte von Schnellarbeitsstahl bei Raumtemperatur (83-86HRA) entspricht. Der H?rtewert des Hartmetalls variiert mit der Art, Menge, Teilchengr??e und dem Gehalt der Metallbindemittelphase des Carbids und nimmt im Allgemeinen mit zunehmendem Gehalt der Bindemittelmetallphase ab. Wenn der Gehalt der Bindemittelphase gleich ist, ist die H?rte der Legierung auf YT-Basis h?her als die der Legierung auf YG-Basis, und die Legierung, der TaC (NbC) zugesetzt wird, weist eine hohe Hochtemperaturh?rte auf.

- Biegefestigkeit und Z?higkeit:

Die Biegefestigkeit von üblicherweise verwendeten Hartmetallen liegt im Bereich von 900-1500 MPa. Je h?her der Gehalt an Metallbindungsphase ist, desto h?her ist die Biegefestigkeit. Wenn der Gehalt des Bindemittels gleich ist, ist die Festigkeit der Legierung auf YG-Basis (WC-Co) h?her als die der Legierung auf YT-Basis (WC-TiC-Co), und die Festigkeit nimmt mit zunehmendem TiC-Gehalt ab . Hartmetall ist ein spr?des Material, und seine Schlagz?higkeit betr?gt bei Raumtemperatur nur 1/30 bis 1/8 der von Schnellarbeitsstahl.

- Anwendung von üblicherweise verwendeten Hartmetallwerkzeugen

YG-Legierungen werden haupts?chlich zur Verarbeitung von Gusseisen, Nichteisenmetallen und nichtmetallischen Werkstoffen verwendet. Feink?rnige Hartlegierungen (wie YG3X, YG6X) haben bei gleichem Kobaltgehalt eine h?here H?rte und Verschlei?festigkeit als die mittleren K?rner. Es eignet sich zur Verarbeitung von speziellem Hartguss, austenitischem Edelstahl, hitzebest?ndiger Legierung, Titanlegierung, Hartbronze und verschlei?festen Isoliermaterialien.

Die herausragenden Vorteile von Hartmetallen auf YT-Basis sind hohe H?rte, gute W?rmebest?ndigkeit, hohe H?rte und Druckfestigkeit bei hohen Temperaturen sowie h?here Best?ndigkeit gegen YG und bessere Oxidationsbest?ndigkeit. Wenn das Messer eine hohe W?rme- und Verschlei?festigkeit aufweisen muss, sollte daher eine Sorte mit einem hohen TiC-Gehalt ausgew?hlt werden. YT-Legierungen eignen sich zur Verarbeitung von Kunststoffmaterialien wie Stahl, sind jedoch nicht zur Verarbeitung von Titanlegierungen und Siliziumaluminiumlegierungen geeignet.

YW-Legierungen haben die Eigenschaften von YG- und YT-Legierungen und weisen eine gute Gesamtleistung auf. Es kann zur Verarbeitung von Stahl sowie zur Verarbeitung von Gusseisen und Nichteisenmetallen verwendet werden. Solche Legierungen k?nnen, wenn sie dem Kobaltgehalt richtig zugesetzt werden, mit hoher Festigkeit verwendet werden und k?nnen zum Schruppen und unterbrochenen Schneiden verschiedener schwer zu bearbeitender Materialien verwendet werden.

?

Im Allgemeinen eignen sich PCBN, Keramikwerkzeuge, beschichtete Hartmetall- und TiCN-basierte Hartmetallwerkzeuge für die CNC-Bearbeitung von Eisenmetallen wie Stahl; PCD-Werkzeuge eignen sich für Nichteisenmaterialien wie Al, Mg, Cu und deren Legierungen. Verarbeitung von nichtmetallischen Werkstoffen. In Tabelle 3-3-2 sind einige Werkstückmaterialien aufgeführt, die für die Bearbeitung der oben genannten Werkzeugmaterialien geeignet sind.